1.本实用新型涉及隧道窑技术领域,具体为一种移动式隧道窑。

背景技术:

2.隧道窑是现代化的连续式烧成的热工设备,广泛用于陶瓷产品的焙烧生产,在磨料等冶金行业中应用也非常广泛。其中俄罗斯列宁格勒地方设计的最新式隧道窑,较为先进。移动式隧道窑是烧结砖工艺系统关键热工设备。属于砖坯不动、窑体在环形轨道上做圆周移动的烧结砖设备。主要由设备基础、窑体、热工系统、排潮系统、输坯系统、供电与控制系统、环形烟道等组成。

3.市场上的隧道窑通常在滑动的过程中,不具有一定的稳定性,同时整个隧道窑的排烟性能不佳,为此,我们提出一种移动式隧道窑。

技术实现要素:

4.本实用新型的目的在于提供一种移动式隧道窑,以解决上述背景技术中提出的市场上的隧道窑通常在滑动的过程中,不具有一定的稳定性,同时整个隧道窑的排烟性能不佳的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种移动式隧道窑,包括:

6.高温煅烧棚,所述高温煅烧棚的前端连接有高温冷却棚;

7.排烟管,其连接于所述高温冷却棚的前端,所述排烟管的前端安装有传送道;

8.支撑杆,其固定于所述支撑杆的内壁底部,所述支撑杆的底部固定有煅烧仓;

9.限位块,其固定于所述煅烧仓的内壁左右端,所述限位块的底部滑动有万向轮,所述万向轮的底部安装有承接板。

10.优选的,所述高温煅烧棚、高温冷却棚和排烟管之间构成圆环形结构,且高温煅烧棚、支撑杆和煅烧仓的竖直中轴线相吻合,并且万向轮通过限位块与煅烧仓之间构成滑动结构。

11.优选的,所述承接板还设有:

12.减压组件,其粘接于所述承接板的底部,所述减压组件的底部固定有金属板,所述金属板的底部左右端均安装有储油腔;

13.气缸,其安装于所述储油腔偏离所述金属板竖直中轴线的一端内壁,所述气缸靠近所述金属板竖直中轴线的一端焊接有推板。

14.优选的,所述承接板通过减压组件与金属板之间构成弹性结构,且金属板、承接板和减压组件的竖直中轴线相吻合。

15.优选的,所述储油腔通过气缸与推板之间构成升降结构,且储油腔设置有两个。

16.优选的,所述储油腔还设有:

17.移动轮,其安装于所述储油腔靠近所述金属板竖直中轴线的一端,所述移动轮的外壁开设有出油孔,所述移动轮靠近所述金属板竖直中轴线的一端安装有控制组件;

18.轨道,其滑动于所述移动轮的底部,所述轨道的内部粘接有消音棉,所述轨道的内壁顶部焊接有承接块,所述承接块的底部熔接有加固杆。

19.优选的,所述出油孔均匀分布并开设于移动轮的外壁,且轨道与移动轮之间为滑动连接,而且轨道、承接块、加固杆和消音棉的竖直中轴线相吻合。

20.本实用新型提供了一种移动式隧道窑,具备以下有益效果:该移动式隧道窑,将承接板与金属板之间通过减压组件相互连接,利用减压组件,可以对来自承接板上的压力起到缓压作用,再将通过气缸,使得推板来回推动于储油腔的内部,通过此推动,可以使得储油腔内部的润滑油通过推动力传递于移动轮的内部,同时将出油孔开设于移动轮的外壁,利用出油孔,可以保证润滑油的渗出。

21.1、本实用新型将高温煅烧棚、高温冷却棚和排烟管之间相互连接,以此实现砖体一体化制作的连贯性,而传送道的设置,可以实现物料的快速传递,同时将承接板顶部安装的万向轮滑动于煅烧仓内壁固定的限位块上,以此增加双重滑动性能,并实现滑动时的稳定性。

22.2、本实用新型将承接板与金属板之间通过减压组件相互连接,利用减压组件,可以对来自承接板上的压力起到缓压作用,以此实现重力的分散,避免金属板因长时间使用发生断裂,将通过气缸,使得推板来回推动于储油腔的内部,通过此推动,可以使得储油腔内部的润滑油通过推动力传递于移动轮的内部,而当移动轮发生移动时,可以对轨道起到润滑、防卡顿性能。

23.3、本实用新型将出油孔开设于移动轮的外壁,利用出油孔,可以保证润滑油的渗出,为轨道的润滑性能提供条件,同时将承接块、加固杆置于轨道的内部,以此可以增加轨道的承接力,避免轨道因长时间长时间承接压力而发生断裂,同时消音棉的设置,可以使得移动轮在轨道上移动时起到降低噪音的作用。

附图说明

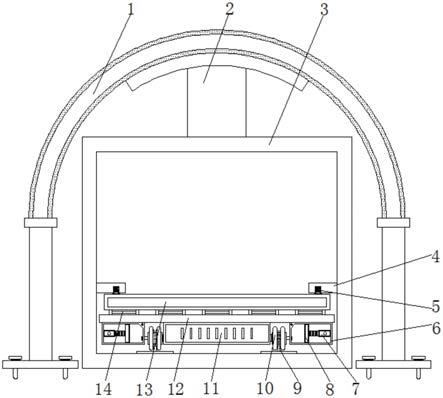

24.图1为本实用新型一种移动式隧道窑的整体结构示意图;

25.图2为本实用新型一种移动式隧道窑的高温煅烧棚俯视结构示意图;

26.图3为本实用新型一种移动式隧道窑的移动轮立体结构示意图;

27.图4为本实用新型一种移动式隧道窑的轨道内部结构示意图。

28.图中:1、高温煅烧棚;2、支撑杆;3、煅烧仓;4、限位块;5、万向轮;6、储油腔;7、气缸;8、推板;9、轨道;10、移动轮;11、控制组件;12、金属板;13、承接板;14、减压组件;15、传送道;16、高温冷却棚;17、排烟管;18、出油孔;19、承接块;20、消音棉;21、加固杆。

具体实施方式

29.如图1-2所示,一种移动式隧道窑,包括:高温煅烧棚1,高温煅烧棚1的前端连接有高温冷却棚16;排烟管17,其连接于高温冷却棚16的前端,排烟管17的前端安装有传送道15;支撑杆2,其固定于支撑杆2的内壁底部,支撑杆2的底部固定有煅烧仓3;限位块4,其固定于煅烧仓3的内壁左右端,限位块4的底部滑动有万向轮5,万向轮5的底部安装有承接板13,高温煅烧棚1、高温冷却棚16和排烟管17之间构成圆环形结构,且高温煅烧棚1、支撑杆2和煅烧仓3的竖直中轴线相吻合,并且万向轮5通过限位块4与煅烧仓3之间构成滑动结构,

将高温煅烧棚1、高温冷却棚16和排烟管17之间相互连接,以此实现砖体一体化制作的连贯性,而传送道15的设置,可以实现物料的快速传递,同时将承接板13顶部安装的万向轮5滑动于煅烧仓3内壁固定的限位块4上,以此增加双重滑动性能,并实现滑动时的稳定性。

30.如图1所示,减压组件14,其粘接于承接板13的底部,减压组件14的底部固定有金属板12,金属板12的底部左右端均安装有储油腔6,承接板13通过减压组件14与金属板12之间构成弹性结构,且金属板12、承接板13和减压组件14的竖直中轴线相吻合,将承接板13与金属板12之间通过减压组件14相互连接,利用减压组件14,可以对来自承接板13上的压力起到缓压作用,以此实现重力的分散,避免金属板12因长时间使用发生断裂;气缸7,其安装于储油腔6偏离金属板12竖直中轴线的一端内壁,气缸7靠近金属板12竖直中轴线的一端焊接有推板8;储油腔6通过气缸7与推板8之间构成升降结构,且储油腔6设置有两个,将通过气缸7,使得推板8来回推动于储油腔6的内部,通过此推动,可以使得储油腔6内部的润滑油通过推动力传递于移动轮10的内部,而当移动轮10发生移动时,可以对轨道9起到润滑、防卡顿性能。

31.如图3-4所示,移动轮10,其安装于储油腔6靠近金属板12竖直中轴线的一端,移动轮10的外壁开设有出油孔18,移动轮10靠近金属板12竖直中轴线的一端安装有控制组件11;轨道9,其滑动于移动轮10的底部,轨道9的内部粘接有消音棉20,轨道9的内壁顶部焊接有承接块19,承接块19的底部熔接有加固杆21,出油孔18均匀分布并开设于移动轮10的外壁,且轨道9与移动轮10之间为滑动连接,而且轨道9、承接块19、加固杆21和消音棉20的竖直中轴线相吻合,将出油孔18开设于移动轮10的外壁,利用出油孔18,可以保证润滑油的渗出,为轨道9的润滑性能提供条件,同时将承接块19、加固杆21置于轨道9的内部,以此可以增加轨道9的承接力,避免轨道9因长时间长时间承接压力而发生断裂,同时消音棉20的设置,可以使得移动轮10在轨道9上移动时起到降低噪音的作用。

32.综上,该移动式隧道窑,使用时,首先将高温煅烧棚1、高温冷却棚16和排烟管17之间相互连接,以此实现砖体一体化制作的连贯性,而传送道15的设置,可以实现物料的快速传递,同时将承接板13顶部安装的万向轮5滑动于煅烧仓3内壁固定的限位块4上,以此增加双重滑动性能,并实现滑动时的稳定性,随即由于承接板13与金属板12之间通过减压组件14相互连接,利用减压组件14,可以对来自承接板13上的压力起到缓压作用,以此实现重力的分散,避免金属板12因长时间使用发生断裂,再启动控制组件11,使得移动轮10开始移动于轨道9的顶部,由于整个装置长时间使用会出现卡顿现象,因此启动气缸7,使得推板8推动于储油腔6的内部,通过此推动,可以使得储油腔6内部的润滑油通过推动力传递于移动轮10的内部,随后由于出油孔18开设于移动轮10的外壁,因此利用出油孔18,可以保证润滑油的渗出,为轨道9的润滑性能提供条件,之后由于将承接块19、加固杆21置于轨道9的内部,以此可以增加轨道9的承接力,避免轨道9因长时间长时间承接压力而发生断裂,同时消音棉20的设置,可以使得移动轮10在轨道9上移动时起到降低噪音的作用。