1.本技术涉及面料织造领域,主要涉及一种梭织裸氨纶的弹性面料及其生产方法。

背景技术:

2.牛仔服装有不同于其它服装的款式和设计,其独特洗水褪色的风格、紧实、厚重的特色深受人们的喜爱,从而在服装市场上占据一定的市场。随着人们生活方式的改变,对服装的追求不仅仅局限于款式的设计,更多在于追求服装的功能性和舒适性,因此服装的性能对于牛仔服装产品而言日趋重要,如高弹性、良好的回复性、塑性性、良好的合身性、强度等,而机织织物的经纱和纬纱的性能是影响服装性能的重要因素之一。

3.传统牛仔面料是经纱采用靛蓝色的纯棉纱线,纬纱采用本白的纯棉纱线,以三上一下组织结构交织而成面料,随着牛仔服装的发展及演变,弹性牛仔面料越来越受到欢迎,其不仅具有比针织织物更好的外观或性能,同时穿起来仍然很舒服。弹性牛仔面料采用弹性纱线进行织造,使面料具有弹性性能,一般是纬纱采用弹性纱线、经纱采用无弹性纱线,织造成纬向弹性面料。该类弹性纱线一般为氨纶包芯纱,以氨纶作为芯纱,外层采用短纤维包覆,经过包芯纱工序的加捻卷绕,氨纶的弹性受到外层短纤维的限制,因此纬向弹性面料在纬向进行拉伸时,伸长率低于70%,并不能随着纬向随意拉伸。此类纬向弹性面料沿着经向是不可伸展的,有一定的舒适性,但其弹性性能达不到针织、瑜伽裤等效果。

4.为了解决这一问题,现有技术中有开发一种经纬向都具有弹性的面料,通过经纱和纬纱都采用弹性纱线,但是这种都是采用双层组织结构设计,即两个系统的经纱,其中一组经纱采用弹性纱线,现有技术中弹性纱线主要是采用弹性包芯纱线,这样的双层组织设计使得面料的斜纹纹路感不强,并且另外一组经纱采用的无弹性纱线会限制经向的弹性,另外面料成品偏厚,不能满足薄款的使用,夏天不适用。现有技术中还有开发一种经纬向都具有弹性的单层面料,经纱和纬纱都采用弹性纱线,但是经纱会选用弹性较小的纱线,因为弹性纱线在整经时会回缩、纠缠在一起,特别是在浆染工序中,由于弹性纱线张力不易控制会导致纱线染色存在严重的色差质量问题。

5.目前,能够提供高弹性和良好塑形效果的面料主要是为用于制备瑜伽裤、打底裤等针织面料,因为针织面料的生产设备,可以直接采用氨纶织入,从而使得该类针织面料具有优异的弹性。但是对于牛仔面料而言,主要是采用经纱与纬纱交织成梭织面料,因为独特的斜纹风格以及洗水呈现的仿旧风格是针织牛仔面料达不到的,并且针织面料会存在易卷边、尺寸稳定性差等问题。现有工艺中,并没有出现过以氨纶为纬纱进行梭织织造的工艺,特别是对于梭织的剑杆织机、喷气织机等。因为梭织机的织造工艺与针织不同,加上氨纶具有优良的弹性性能,如果控制不当,会在布面上产生不同程度的褶皱,严重影响面料的美观。

6.因此,现有技术还有待于改进和发展。

技术实现要素:

7.鉴于上述现有技术的不足,本技术的目的在于提供一种梭织裸氨纶的弹性面料及其生产方法,以裸氨纶为纬纱梭织得到弹性面料,旨在提供一种以裸氨纶为纬纱进行织造的新方法。

8.本技术的技术方案如下:一种梭织裸氨纶的弹性面料的生产方法,包括织造和后整理,其中,所述织造过程,包括以下步骤:(1)氨纶经牵引卷绕到储纬器上;(2)将储纬器上的氨纶退绕并经牵引送到纬纱喂入点;(3)通过剑杆箭头在纬纱喂入点夹持氨纶完成投梭;(4)通过剑杆箭头夹持氨纶穿过经纱完成打纬,实现经纱与纬纱的交织。

9.本技术中,直接以裸氨纶为纬纱织造成弹性面料,而非采用常规的包芯纱,裸氨纶相对于包芯纱而言,没有了外层短纤维的限制,其弹性性能更好,可以为所述弹性面料提供优异的弹性性能和良好的塑形效果。

10.所述的梭织裸氨纶的弹性面料的生产方法,其中,在步骤(1)中,所述牵引卷绕的过程中氨纶的牵伸倍数控制为1.2-1.4倍;在步骤(2)和(3)中,氨纶的牵伸倍数控制为1.2-1.4倍;所述氨纶退绕的速度是所述打纬的速度的8-12倍。

11.在织造过程中,通过控制氨纶的牵伸倍数和储纬器的氨纶退绕速度与剑杆箭头的打纬的速度,可以避免织造过程中牵伸大于氨纶的牵伸断裂强力而造成氨纶直接被拉断。

12.所述的梭织裸氨纶的弹性面料的生产方法,其中,在步骤(4)中,所述打纬的速度为350-400转/min。

13.所述的梭织裸氨纶的弹性面料的生产方法,其中,在步骤(3)中,剑杆箭头的开口时间为78-83度,剑杆箭头的闭合时间310-316度。

14.所述的梭织裸氨纶的弹性面料的生产方法,其中,在步骤(4)中,采用不等张力梭口,经纱张力为3.2-3.4kn,梭口的高度26度。

15.所述的梭织裸氨纶的弹性面料的生产方法,其中,所述后整理过程至少包括拉斜工序;所述后整理过程还包括烧毛、退浆、定型、预缩中的一种或两种以上的工序。

16.所述的梭织裸氨纶的弹性面料的生产方法,其中,所述拉斜工序包括以下步骤:对所述弹性面料通过拉斜架进行拉斜,上下导布辊之间的距离为0.5-1.0m,拉斜值为5-12cm。

17.所述的梭织裸氨纶的弹性面料的生产方法,其中,所述烧毛工序为单面烧毛;所述退浆工序中,温度为50-60℃,处理时间为2-4min,退浆酶的浓度为2-4g/l;所述定型工序中,处理温度为120-150℃,处理时间为1-3min;所述预缩工序中,车速为15-25m/min,橡胶毯压缩程度为17-19%,橡胶毯温度为120-140℃,毛毯烘筒温度为120-140℃;所述后整理过程中,每完成一道工序后将所述弹性面料进行打卷上炮。

18.一种梭织裸氨纶的弹性面料,所述梭织裸氨纶的弹性面料由经纱和纬纱交织而成,其中,所述纬纱为氨纶,所述梭织裸氨纶的弹性面料的纬向伸长率为70-240%,优选为

80-240%。

19.所述的梭织裸氨纶的弹性面料,其中,当所述经纱位于垂直方向时,所述纬纱与水平方向具有夹角,所述夹角为0-10

°

,优选为2-6

°

;所述氨纶的旦数为70-350d,优选为100-350d;所述梭织裸氨纶的弹性面料的重量为8~12oz/m2。

20.有益效果:本技术所提供的梭织裸氨纶的弹性面料,以裸氨纶为纬纱,而非采用常规的包芯纱,裸氨纶相对于包芯纱而言,没有了外层短纤维的限制,其弹性性能更好,可以为所述弹性面料提供优异的弹性性能和良好的塑形效果,具有良好的美观性,所述弹性面料对人体的跟随性更好,人体穿着所述弹性面料制成的服装运动自由度高,可有效避免不易拉伸导致的缺陷,如紧绷、不舒适的感觉,且长时间穿着不变形。

具体实施方式

21.本技术提供一种梭织裸氨纶的弹性面料及其生产方法,为使本技术的目的、技术方案及效果更加清楚、明确,以下对本技术进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

22.在本技术中,裸氨纶是指单纯的氨纶,没有经过包芯纱工艺处理,氨纶表面没有外包纱。

23.本技术提供一种弹性面料,弹性面料由经纱和纬纱交织而成,纬纱采用氨纶,弹性面料的纬向伸长率为70%以上,优选为80-240%。

24.进一步地,当经纱位于垂直方向时,纬纱与水平方向具有夹角,夹角为0-10

°

,优选为2-6

°

。

25.织造得到的弹性面料在没有经过后整理时,纬纱与经纱之间的夹角是在90

°

左右。而在本技术方案中,在后整理过程中会通过拉斜工序使其更加倾斜,通过拉斜架使其向左或向右偏离5-12cm,让弹性面料即使经过后整理后仍然保持一定的倾斜,使弹性面料的纬纱与水平方向保持一定的夹角。弹性面料保持倾斜具有的好处为,使弹性面料不仅仅可以在与经纱垂直的水平方向(即向左或向右)进行拉伸,还可以在纬纱倾斜方向进行拉伸(即向上或向下也具备一些拉伸空间,并且经纬纱处于一定的夹角,可以使面料在斜方向的拉伸性能更好,可以适应面料多维度延展,使穿着没有压迫感,保持舒适),这样可以使弹性面料更加容易拉伸、增加弹性面料对人体的追随性,在人体运动时弹性面料可以提供多方向的延展性,降低弹性面料对人体的压力感,使弹性面料能适应人体做不同强度的运动,特别是适应急性运动,瞬间的移动动作对弹性面料的要求高。

26.进一步地,氨纶的旦数可以为70-350d,优选100d-350d。d数越大,回复率越好,面料可牵伸越大,在此方案中,若氨纶的d数过小,则弹性面料的牵伸容易松弛,保型性差,但是若氨纶的d数过大,弹性面料的紧度会过紧,束缚性大,因此,在此方案中,100d-350d是最佳选择。

27.进一步地,弹性面料的重量为8~12oz/m2,按照astmd3776的方法去测试。弹性面料的重量可以根据季节选择不同的克重,若将此弹性面料制成瑜伽服贴身穿着,可以选择8~

10oz/m2,可以达到夏天不闷热、冬天可挡风的效果。

28.进一步地,弹性面料的组织结构可以为斜纹或缎纹,优选斜纹组织结构,如2/1、3/1斜纹结构。

29.进一步地,经纱为靛蓝纱线,弹性面料为牛仔面料。由于采用梭织工艺织造而成,该牛仔面料不仅具有良好的弹性,达到针织面料的舒适性,而且布面纹路清晰,仍可具有独特的斜纹风格以及洗水效果。

30.本技术提供的弹性面料,通过采用氨纶直接织入,使得弹性面料的纬向具有优异的弹性性能和优异的延展性,其弹性伸长率可达70%以上,能够满足人们日常的运动。并且,因为采用氨纶直接织入,氨纶的性能受到限制较小。与传统采用包芯纱(氨纶为芯,外层为短纤维、纱线或者长丝包覆)作为纬纱的弹性面料不同,包芯纱的形式会使得里层氨纶受到限制,因此采用传统包芯纱作为纬纱制成的弹性面料的弹性伸长率难以超过80%。因此,相对于包芯纱,裸氨纶的直接织入能够提供弹性面料更大的延展性,即在相同作用力下,弹性面料会被拉伸得更大,舒适性更高。因此,本技术所提供的弹性面料能够解决梭织面料的延伸性不如瑜伽裤的延展性能的缺陷。更进一步地,当纬纱与水平方向存在夹角时,纬纱存在一定的斜度,加上纬纱采用氨纶直接织入,能够实现该弹性面料在斜方向具有更大的延展性以及更大的回复性能,因此穿着该弹性面料制成的服装,人们在运动的时候,能够更加自由地伸展,并不会因为面料的追随性不足而限制了面料在极限运动服装中的应用,因而纬纱与水平方向形成此夹角范围能够使得该弹性面料的延展性沿着倾斜方向更好,从而实现一种舒适不紧绷的效果。因此,运用该弹性面料能够有效解决传统紧身服装存在压迫感大的缺陷,另外,传统弹性面料在正常使用或者长时间的拉伸中会存在过度拉伸时会损害面料,使得面料会产生起拱的质量缺陷,而本技术所提供的弹性面料的纬向弹性伸长率在70%以上,优选在80%-240%,可大大降低起拱的几率。

31.另外,本技术相对于传统经向采用弹性纱线的方案,弹性面料的生产成本更低。而且,双层或者单层经向有弹性的面料,在后整理加工过程中,需要控制好经向的张力,如果控制不当,面料表面会出现褶皱或者扭曲的外观,严重影响面料的视觉美观效果。本技术相对于传统的双向拉伸或者传统单向拉伸,本技术的弹性面料具有更大的延展性。

32.现有技术中,一般会在面料中织入包芯纱或包覆纱使面料具有弹性,由于包芯纱或包覆纱的结构一般为内层氨纶、外层短纤维,包芯纱或包覆纱在生产时经过牵伸加捻,纤维之间相互抱和紧密,外层短纤维会对内层的氨纶有束缚,从而限制氨纶的拉伸及回复的性能。由于本技术方案中,采用氨纶直接织入面料,没有外层短纤维的束缚,因此,易拉伸且被拉伸后回复效果受到限制小,因此本技术的弹性面料能够提供更好的塑形性。

33.本技术还提供该梭织裸氨纶的弹性面料的生产方法,包括以下步骤:织造;后整理。

34.在织造过程中,打纬的速度为350-400转/min,经纱张力为3.2-3.4kn,剑杆箭头的开口时间为78-83度,剑杆箭头的闭合时间310-316度,梭口的高度26度。梭口高度是指经纱经过提综,经纱分成两层时所形成的夹角高度,用于提供打纬的空间,完成经纱和纬纱的交织。

35.具体地,织造过程,包括以下步骤:

(1)氨纶经牵引卷绕到储纬器上;(2)将储纬器上的氨纶退绕并经牵引送到纬纱喂入点;(3)通过剑杆箭头在纬纱喂入点夹持氨纶完成投梭;(4)通过剑杆箭头夹持氨纶长丝穿过经纱完成打纬,实现经纱与纬纱的交织。

36.在步骤(1)中,在牵引卷绕的过程中氨纶的牵伸倍数控制为1.2-1.4倍,此过程中,牵伸倍数可以通过纱架和储纬器之间的张力控制器来调节。

37.在步骤(2)和(3)中,保持氨纶的牵伸倍数控制为1.2-1.4倍,此过程中,可以通过储纬器和纬纱喂入点之间的张力控制器来调节牵伸倍数。

38.在步骤(3)中,需要控制剑杆箭头的开口时间为78-83度,剑杆箭头的闭合时间310-316度。

39.在步骤(4)中,需要控制储纬器上的氨纶退绕的速度是步骤(4)打纬的速度的8-12倍,使剑杆箭头夹持氨纶的张力为1.5-2n。需要控制经纱张力为3.2-3.4kn,梭口的高度26度。

40.在本技术的生产方法中,经纱采用短纤维加工的纱线,纬纱采用裸氨纶直接织入,打破了以往氨纶无法直接梭织的状况。

41.氨纶存在弹力大、张力难以控制、氨纶表面光滑等等因素,梭织裸氨纶会使得织造难度更大,因此在申请日前并没有出现过将裸氨纶直接作为纬纱进行织造的方案。现有技术中,一般都通过包芯纱的形式将氨纶织入面料中,而且,即使采用短纤维包氨纶的包芯纱作为纬纱织入,也可能存在织造时打断氨纶的情况。包芯纱的形式一般为短纤维包覆氨纶的,短纤维之间相互抱和紧密并具有一定倾斜,使得包芯纱表面摩擦变大,使得纱线被夹持时更加容易,因此,在进行织造时,包芯纱采用迟开口、早闭合的工艺,如剑杆箭头的开口时间为70-76度、剑杆箭头的闭合时间300-305度等等。由于氨纶的特性与包芯纱并不相同,现有的包芯纱作为纬纱的织造方法并不适用于梭织裸氨纶,因此需要对现有的织造方法进行改进。

42.采用氨纶作为纬纱进行织造,氨纶需要经历以下过程:从储纱架送至储纬器,从储纬器送至纬纱喂入点,从纬纱喂入点送至被剑杆箭头夹持,最后被剑杆箭头夹持穿过经纱。

43.最难把控的就是氨纶丝太细太滑,若织造过程中张力不稳定的话,容易使得氨纶被拉断或剑杆箭头夹持不稳导致氨纶脱夹。张力与牵伸倍数相关,因此,在织造过程中,需要控制氨纶的牵伸倍数,避免织造过程中牵伸大于氨纶的牵伸断裂强力而造成氨纶直接被拉断。控制氨纶的牵伸倍数的主要技术要点在于:控制氨纶从储纱架送至储纬器、储纬器到纬纱喂入点、纬纱喂入点到被剑杆箭头夹持打纬这三个过程的张力稳定,保持每次织入的氨纶的牵伸倍数相同。

44.具体地,在氨纶从储纱架送至储纬器的过程中,通过设置第一个张力控制器,可以调节氨纶的牵伸倍数;在氨纶从储纬器送至纬纱喂入点的过程中,通过设置第二个张力控制器,可以调节氨纶的牵伸倍数;通过将储纬器的氨纶退绕速度与剑杆箭头的打纬的速度稳定控制在一定的比例范围内。通过以上三点,即能有效控制在织造过程中氨纶的牵伸倍数稳定。

45.具体地,在剑杆箭头夹持氨纶之前,氨纶的一端从储纬器上退绕并被牵伸至固定点固定,使氨纶经过纬纱喂入点;剑杆箭头伸出在纬纱喂入点夹持氨纶,切断固定点与剑杆

箭头之间的氨纶,氨纶即可随着剑杆箭头运动穿过经纱完成打纬,实现氨纶与经纱的交织。因此,储纬器的氨纶退绕速度与剑杆箭头的打纬的速度之比会影响打纬过程中氨纶的牵伸倍数。若剑杆箭头的打纬的速度大于储纬器的氨纶退绕速度过多,会使打纬时氨纶的牵伸倍数过大造成氨纶直接被拉断。因此,需要将储纬器的氨纶退绕速度与剑杆箭头的打纬的速度稳定控制在一定的比例范围内,主要是使储纬器的氨纶退绕速度与剑杆箭头的打纬的速度存在速度差,速度差的恒定会使得氨纶在织入时保持稳定的牵伸,达到每根纬纱在打纬时的牵伸倍数的数值是在稳定的范围内波动,保证弹性面料能顺利织造,并且可以使得织造所得的弹性面料在后续做后整理时保持幅宽和缩率的稳定。

46.另外,在织造过程中,需要降低织口高度,采用较迟的开口时间,还有要调整上机张力系数(即经纱张力需控制在3.2-3.4kn),采用不等张力梭口,有利于纬纱织入。不等张力梭口,就是经纱分层两层时,形成的张力不一样,但上层经纱张力和下层经纱张力都控制在3.2-3.4kn。

47.后整理过程至少包括拉斜工序,后整理过程还可以包括烧毛、退浆、定型、预缩等中的一种或两种以上的工序。

48.优选地,本技术的后整理过程中,每完成一道工序后都将弹性面料进行打卷上炮。打卷上炮是指用布棍在张力下卷绕弹性面料。在现有技术中,平常面料在完成每道工序后可以采用板折叠放置的方式等待下道工序。在本技术中,通过打卷上炮,可以避免弹性面料在后整理的各个工序中由于弹力收缩过大,导致边卷边折产生死折的情况。

49.拉斜工序,通过拉斜架对弹性面料进行调整,弹性面料的两端分别通过上下导布辊进行固定,然后调节上导布辊的位置,使其向左或向右偏移。拉斜值即为上导布辊向左或向右偏移的距离,距离越大,面料的倾斜度越大。在本技术方案中,使用拉斜架对弹性面料进行拉斜处理,上下导布辊的间距为0.5-1.0m,拉斜值为5-12cm。

50.烧毛工序可以为单面烧毛。

51.退浆工序中,控制弹性面料的含浆量不少于50%,保持布面的硬挺,防止该弹性面料由于太高弹导致后道工序在收卷面料时两侧布边向布身卷折使布身折叠成死折,出现死折是不可逆的质量问题,会导致面料成为废布。在此步骤中,通过改变退浆处理的温度、时间和酶浓度,使布面的含浆量不少于50%。具体地,退浆过程中,温度为50-60℃,处理时间为2-4min,退浆酶的浓度为2-4g/l。面料的含浆量受到退浆工序中退浆酶、温度和处理时间的影响,采用前述温和的退浆条件,可以使弹性面料的含浆量不少于50%。

52.定型工序中,处理温度为120-150℃,处理时间为1-3min。定型温度对织物的弹性性能影响较大,是保持织物尺寸稳定性的因素,由于该弹性面料的纬纱采用氨纶直接织入,为了避免热定型处理影响氨纶性能,因此在热定型处理过程中采用120-150℃进行定型处理。

53.预缩工序中,可以采用预缩机进行预缩处理,车速为15-25m/min,橡胶毯压缩程度为17-19%,橡胶毯温度为120-140℃,毛毯烘筒温度为120-140℃。

54.以下通过具体实施例对本技术作进一步说明。

55.实施例1(面料中纬纱倾斜)弹性面料经纱采用10s纯棉纱线,纬纱采用150d氨纶,以3/1右斜纹组织结构交织成面料。

56.梭织裸氨纶的弹性面料的生产方法,包括以下步骤:氨纶经牵引卷绕到储纬器上,在牵引卷绕的过程中氨纶的牵伸倍数控制为1.3倍;将储纬器上的氨纶退绕并经牵引送到纬纱喂入点,通过剑杆箭头在纬纱喂入点夹持氨纶完成投梭,此过程中保持氨纶的牵伸倍数控制为1.3倍,储纬器上的氨纶退绕速度为3800转/min,投梭时剑杆箭头的开口时间为80度、剑杆箭头的闭合时间313度;通过剑杆箭头夹持氨纶长丝穿过经纱完成打纬,实现经纱与纬纱的交织,打纬的速度为380转/min,使剑杆箭头夹持氨纶的张力为1.8n,经纱张力为3.3kn,梭口的高度26度;拉斜:使用拉斜架对弹性面料进行拉斜处理,上下导布辊的间距为0.8m,拉斜值为8cm。

57.退浆:温度为55℃,处理时间为3min,退浆酶的浓度为3g/l;定型:处理温度为130℃,处理时间为2min;预缩:采用预缩机进行预缩处理,车速为20m/min,橡胶毯压缩程度为18%,橡胶毯温度为130℃,毛毯烘筒温度为130℃。

58.在织造过程中,弹性面料可以顺利织造,没有出现氨纶被打断的情况。制备得到的弹性面料,当经纱位于垂直方向时,纬纱与水平方向具有夹角,夹角为5

°

。

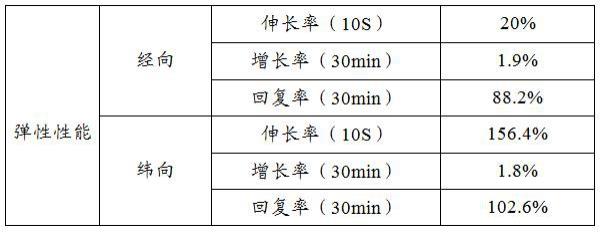

59.采用astm d3107标准测试方法测试面料的弹性性能,其测试结果如表1所示。

60.表1实施例2(面料中纬纱不倾斜)弹性面料经纱采用10s纯棉纱线,纬纱采用150d氨纶,以3/1右斜纹组织结构交织成面料。

61.梭织裸氨纶的弹性面料的生产方法,包括以下步骤:氨纶经牵引卷绕到储纬器上,在牵引卷绕的过程中氨纶的牵伸倍数控制为1.3倍;将储纬器上的氨纶退绕并经牵引送到纬纱喂入点,通过剑杆箭头在纬纱喂入点夹持氨纶完成投梭,此过程中保持氨纶的牵伸倍数控制为1.3倍,储纬器上的氨纶退绕速度为3800转/min,投梭时剑杆箭头的开口时间为80度、剑杆箭头的闭合时间313度;通过剑杆箭头夹持氨纶长丝穿过经纱完成打纬,实现经纱与纬纱的交织,打纬的速度为380转/min,使剑杆箭头夹持氨纶的张力为1.8n,经纱张力为3.3kn,梭口的高度26度;退浆:温度为55℃,处理时间为3min,退浆酶的浓度为3g/l;

定型:处理温度为130℃,处理时间为2min;预缩:采用预缩机进行预缩处理,车速为20m/min,橡胶毯压缩程度为18%,橡胶毯温度为130℃,毛毯烘筒温度为130℃。

62.在织造过程中,弹性面料可以顺利织造,没有出现氨纶被打断的情况。制备得到的弹性面料,没有经过拉斜工序,纬纱与经纱之间的夹角为90

°

。

63.采用astm d3107标准测试方法测试面料的弹性性能,其测试结果如表2所示。

64.表2对照例1:(传统单向拉伸)弹性面料经纱采用10s纯棉纱线,纬纱采用包芯纱10s纯棉包150d氨纶,以3/1右斜纹组织结构交织成面料。织造和后整理均采用现有的工艺。

65.采用astm d3107标准测试方法测试面料的弹性性能,其测试结果如表3所示。

66.表3对照例2:(传统双向拉伸)弹性面料第一经纱采用10s纯棉纱线,第二经纱采用包芯纱10s纯棉包40d氨纶,纬纱采用包芯纱10s纯棉包150d氨纶,以3/1右斜纹组织结构交织成面料。织造和后整理均采用现有的工艺。

67.采用astm d3107标准测试方法测试面料的弹性性能,其测试结果如表4所示。

68.表4

通过以上实施例和对比例可以看出,裸氨纶相对于包芯纱而言,没有了外层短纤维的限制,其弹性性能更好,可以为弹性面料提供优异的弹性性能和良好的塑形效果;通过使纬纱具有一定的倾斜度,可以使面料在经向也具有一定的弹性性能,增加弹性面料的延展性和舒适性。

69.应当理解的是,本技术的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本技术所附权利要求的保护范围。