1.本技术涉及印染设备的领域,尤其是涉及一种退浆机。

背景技术:

2.对于纺织品来说,由于在织造过程中经纱需要承受较大的摩擦和张力,使得经纱之间容易摩擦产生静电,且经纱容易在摩擦力的作用下产生断裂,则生产厂家为了提高生产效率和坯布质量,通常会在纱线表面包裹一层浆膜以减小纱线表面的粗糙度,提高纱线的抗断裂强度以及纱线的耐磨性,使得经纱在进行织造时不易产生静电且使得经纱在织造时不易断裂。

3.由于织造完成的坯布需要进行后续染色,为了避免织物纤维上的浆料对后续的染色产生干扰,通常需要在织物织造完成后进行退浆处理,通常会将织物放入到退浆机内进行退浆,常见的退浆机包括退浆池、水洗池、上料机构和出料机构,织物现在退浆池内浸染,使得织物上的浆料被退浆池内的化学试剂软化后,再将织物送入到水洗池内靠水流的冲击力将浆料从织物上洗下,然后再被出料机构挤干出料,完成一次退浆。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:当较厚的织物进行退浆时,退浆用的化学试剂渗透到织物内部的速度较慢,进而降低了织物的退浆效率。

技术实现要素:

5.为了解决对较厚织物进行退浆时需要的退浆时间较长,本技术提供一种退浆机。

6.本技术提供的一种退浆机采用如下的技术方案:

7.一种退浆机,包括机架,所述机架沿其上的布料的运输方向依次设置有退浆池和水洗池,所述退浆池内设置有多根振动杆,所述振动杆之间相互连接且相互平行,任一所述振动杆的两端均滑移安装在所述退浆池的相对两侧壁,所述退浆池设置有用于带动所述振动杆进行往复滑移的驱动机构,所述振动杆的侧壁可滑移至抵紧织物。

8.通过采用上述技术方案,织物在退浆池内浸染时,启动驱动机构带动振动杆进行往复运动进而对织物进行拍打,使得退浆池内的化学试剂可更加快速地渗入到织物内部对织物内部的纤维上的浆料进行软化分解,进而提高了织物的退浆效率。

9.可选的,所述驱动机构包括驱动电机、驱动盘和连杆,所述驱动电机安装在所述退浆池侧壁,所述驱动盘转动安装在所述退浆池的内壁且所述驱动盘的轴线与所述振动杆的长度方向平行,所述连杆的一端转动安装在所述驱动盘的端面外缘,所述连杆的另一端转动安装在所述振动杆的一端。

10.通过采用上述技术方案,启动驱动电机后,驱动电机带动驱动盘转动,转动的驱动盘通过连杆带动振动杆进行往复运动,且由于通过电机作为驱动,使得振动杆可进行较快速地往复运动,对织物的拍打效果更佳。

11.可选的,所述振动杆侧壁配合滑移安装有清洁环,所述清洁环的两端的侧壁朝向所述振动杆的侧壁倾斜至与所述振动杆侧壁相贴合。

12.通过采用上述技术方案,当振动杆上粘附有浆料时,工作人员可通过推动清洁环将浆料从振动杆上刮下,使得振动杆在拍打织物时不易使得织物重复黏上浆料。

13.可选的,所述振动杆的一端侧壁设置有弹性凸起,所述清洁环内壁开设有与所述弹性凸起相配合的定位槽。

14.通过采用上述技术方案,清洁环将振动杆的侧壁清洁完成后,将清洁环滑移至振动杆的一端,使得弹性凸起配合嵌设在定位槽内,进而使得振动杆进行运动时清洁环不易在振动杆进行滑移。

15.可选的,所述清洁环的侧壁开设有环形槽,所述清洁环设置有推板,所述推板的一端设置有与所述环形槽相配合且使用弹性材料制成的弧形卡条,所述弧形卡条配合卡接在所述环形槽内,且所述推板的一端伸出所述水洗池内的液面。

16.通过采用上述技术方案,工作人员在推动清洁环时,可先将推板弧形卡条配合嵌设在环形槽内,然后通过推板推动清洁环进行滑移,使得工作人员在推动清洁环时不易接触到退浆池内的化学试剂,保护了工作人员的身体健康。

17.可选的,所述环形槽的横截面呈矩形,所述弧形卡条的横截面呈与所述环形槽相配合的矩形,所述推板伸出所述水洗池液面的一端开设有用于手部拉动的长孔。

18.通过采用上述技术方案,横截面呈矩形的环形槽和横截面呈矩形的弧形卡条之间相互卡接配合后,使得弧形卡条不易从环形槽内脱出,增加了工作人员通过推板推动清洁环时的稳定性。

19.可选的,所述退浆池侧壁开设有与所述振动杆一一对应的多条滑槽,所述振动杆的两端均配合滑移安装在所述滑槽内,且所述振动杆位于所述滑槽内的一端侧壁转动安装有滚珠,所述滚珠与所述滑槽侧壁滚动配合。

20.通过采用上述技术方案,振动杆侧壁通过滚珠与滑槽侧壁接触,使得振动杆与滑槽之间形成滚动摩擦,减小了振动杆与滑槽侧壁之间的摩擦力,进而使得振动杆不易卡死在滑槽内。

21.可选的,所述水洗池设置有多个,任一所述水洗池的进料端均转动安装有进布辊,所述进布辊的轴线与所述水洗池内的布料的运输方向垂直,所述水洗池内且位于液面下方转动安装有换向辊,所述水洗池的出料端设置有安装架,所述安装架转动安装有两根压辊,所述进布辊、换向辊和压辊的轴线均相互平行,布料依次绕过所述进布辊和所述换向辊后从两根所压辊之间穿过且抵紧所述两根所述压辊侧壁,所述安装架设置有第一电机,所述第一电机与任一所述压辊传动连接。

22.通过采用上述技术方案,织物通过多个水洗池内的漂洗和通过多个水洗池的压辊进行轧干后,极大地减少了织物内的浆料的含量,提高了后续织物进行染色时的染色质量。

23.可选的,所述安装架设置有两根相互平行的滑杆,所述滑杆设置有滑块,所述滑杆穿过所述滑块且与所述滑块滑移配合,所述滑杆螺纹安装有抵紧块,所述滑块位于所述安装架和所述抵紧块之间,所述抵紧块设置有弹簧,所述弹簧配合套设在所述滑杆上,除与所述第一电机连接的所述压辊的另一根压辊的两端分别转动安装在两块所述滑块上,拧紧所述抵紧块可通过所述弹簧推动所述压辊侧壁贴合抵紧另一根所述压辊的侧壁,且此时所述弹簧呈压缩状。

24.通过采用上述技术方案,工作人员可通过拧动抵紧块来调节两根压辊之间的间隙

的宽度来配合不同厚度的布料穿过两根压辊之间,且两根压辊的侧壁之间通过弹簧相互贴合抵紧,使得布料在从两根压辊之间穿过时不易卡在两根压辊之间,且通过滑杆对弹簧进行限位,使得弹簧在压缩时不易发生扭曲。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.织物在退浆池内浸染时,启动驱动机构带动振动杆进行往复运动进而对织物进行拍打,使得退浆池内的化学试剂可更加快速地渗入到织物内部对织物内部的纤维上的浆料进行软化分解,进而提高了织物的退浆效率;

27.2.振动杆侧壁通过滚珠与滑槽侧壁接触,使得振动杆与滑槽之间形成滚动摩擦,减小了振动杆与滑槽侧壁之间的摩擦力,进而使得振动杆不易卡死在滑槽内;

28.3.工作人员可通过拧动抵紧块来调节两根压辊之间的间隙的宽度来配合不同厚度的布料穿过两根压辊之间,且两根压辊的侧壁之间通过弹簧相互贴合抵紧,使得布料在从两根压辊之间穿过时不易卡在两根压辊之间,且通过滑杆对弹簧进行限位,使得弹簧在压缩时不易发生扭曲。

附图说明

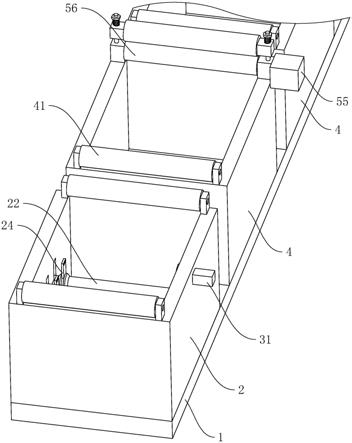

29.图1是本技术的立体结构示意图。

30.图2是本技术的退浆池的立体结构示意图。

31.图3是本技术的振动杆的立体结构示意图,图中将清洁环剖切。

32.图4是本技术的水池的立体结构示意图。

33.附图标记:1、机架;2、退浆池;21、滑槽;22、振动杆;221、滚珠;222、弹性凸起;223、连接杆;23、清洁环;231、定位槽;232、环形槽;24、推板;241、弧形卡条;242、长孔;3、驱动机构;31、驱动电机;32、驱动盘;33、连杆;4、水洗池;41、进布辊;42、换向辊;5、安装架;51、滑杆;52、滑块;53、弹簧;54、抵紧块;55、第一电机;56、压辊。

具体实施方式

34.以下结合附图1-4对本技术作进一步详细说明。

35.本技术实施例公开一种退浆机,参照图1,包括固定安装在地面的机架1,机架1沿布料的运输方向依次固定安装有退浆池2和水洗池4,织物在退浆池2内软化浆料后在水洗池4内进行洗涤,最终输出干净的退浆布料。

36.参照图2和图3,退浆池2内设置有三根圆柱状的振动杆22,三根振动杆22相互平行,任意两根振动杆22之间通过连接杆223固定连接。退浆池2沿布料的运输方向的两侧壁均开设有三条滑槽21,滑槽21的长度方向呈竖直,振动杆22的两端分别一一对应嵌设在两个相对的滑槽21中。振动杆22位于滑槽21内的两端的侧壁均转动安装有两颗滚珠221,滚珠221的侧壁与滑槽21侧壁滚动配合。

37.参照图2和图3,振动杆22侧壁配合套设有清洁环23,清洁环23与振动杆22滑移配合,且清洁环23的两端侧壁朝向振动杆22轴线倾斜至与振动杆22侧壁相贴合。在清洁环23侧壁中部还开设有横截面呈方形的环形槽232,清洁环23设置有推板24,推板24呈竖直且推板24的上端伸出退浆池2内的液面,推板24的下端固定安装有由弹簧53钢制成的弧形卡条241,弧形卡条241的横截面呈与环形槽232相配合的方形,弧形卡条241配合嵌设在环形槽

232中。推板24的上端开设有长孔242,长孔242的长度方向呈水平且长孔242用于拉动推板24。

38.参照图2和图3,振动杆22的一端侧壁固定安装有弹性凸起222,清洁环23内侧壁开设有与弹性凸起222配合的定位槽231,清洁环23将振动杆22侧壁清理完成后,将清洁环23推动至振动杆22的一端,使得弹性凸起222配合嵌设在定位槽231内,使得清洁环23固定在振动杆22的一端。

39.参照图2和图3,退浆池2设置有驱动机构3,驱动机构3包括驱动电机31、驱动盘32和连杆33。驱动电机31固定安装在退浆池2的外侧壁,驱动盘32转动安装在退浆池2的内侧壁且驱动盘32的转动轴线与振动杆22的轴线平行,驱动电机31的输出轴穿过退浆池2的侧壁与驱动盘32同轴固定连接。连杆33的一端与驱动盘32的一端面外缘转动连接,且连杆33与驱动盘32之间的转动连接处的转动平面与驱动盘32的转动平面平行。连杆33的另一端与任一振动杆22远离弹性凸起222的一端转动连接,且连杆33与振动杆22的转动连接处的转动平面与驱动盘32的转动平面平行。

40.参照图1和图4,水洗池4设置有多个,多个水洗池4沿织物的运输方向依次固定安装在机架1上。任一水洗池4的进料端均水平转动安装有进布辊41,进布辊41的轴线与织物的运输方向垂直,在水洗池4内的液面下方的有换向辊42,换向辊42的两端分别转动安装在水洗池4的相对两侧壁上且换向辊42与进布辊41平行。

41.参照图4,在水洗池4的出料端固定安装有安装架5,安装架5转动安装有一根压辊56,压辊56与进布辊41平行,水洗池4还固定安装有第一电机55,第一电机55的输出轴与压辊56同轴固定连接。安装架5沿织物运输方向的两端均固定安装有两根呈竖直的滑杆51,两根滑杆51均设置有滑块52,滑杆51穿过滑块52且与滑块52滑移配合。两根滑杆51的上端均螺纹安装有抵紧块54,在抵紧块54和滑块52之间的滑杆51套设有弹簧53,弹簧53的上端与抵紧块54的底壁固定连接,两块滑块52之间也设置有一根压辊56,压辊56的两端分别与两块滑块52转动连接,且两块滑块52之间的压辊56与进布辊41也相互平行。拧紧抵紧块54后可推动滑块52及压辊56滑移,使得两根压辊56之间相互贴合抵紧,此时弹簧53呈压缩状态。布料从两根相互抵紧的压辊56之间穿过,压辊56将布料上的水挤压回落到水洗池4内。

42.本技术实施例一种退浆机的实施原理为:

43.布料在进入到退浆池2内后,启动驱动电机31带动驱动盘32转动,驱动盘32通过连杆33带动三根振动杆22进行竖向往复滑移对布料进行拍打。

44.完成浆料软化后的布料被输送到水洗池4内,在进布辊41和换向辊42的引导下在水洗池4内记性漂洗后,从两根压辊56之间穿过,两根压辊56在弹簧53的作用下贴合抵紧布料将布料的水轧干,布料以相同方式在多个水洗池4内水洗后完成退浆。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。