1.本技术涉及面料纺织的领域,尤其是涉及一种耐磨透气型面料及其生产工艺。

背景技术:

2.家纺是由款式、色彩和面料三要素组成的,其中面料是用来制作家纺的基本材料,也是最基本的要素,家纺面料不仅可以诠释家纺的风格和特性,而且可以直接左右家纺的色彩和造型的表现效果。

3.面料是直接决定家纺的使用舒适与否的重要因素,一般要求夏季家纺面料具有使用舒适、光滑和触觉柔软等特点。在夏天时,环境温度较高,人体表面排出大量的汗液,此时身体与家纺接触时产生的触感更加强烈,故夏季家纺通常具有较高的柔软程度和吸湿透气性的要求。

4.纯棉面料是如今夏季较为流行的家纺面料,其具有较好的吸汗能力,也具有较为舒适柔软的触感,但其本身柔软的质感也意味着面料将更易与皮肤接触,若身体皮肤上本身附着有大量的汗液,则在皮肤与家纺接触时将使人体产生不舒适的触觉。

技术实现要素:

5.为了改善上述问题,本技术提供一种耐磨透气型面料及其生产工艺。

6.第一方面,本技术提供一种耐磨透气型面料,采用如下的技术方案:一种耐磨透气型面料,包括底层、中间层和表层,所述底层采用涤纶长丝,所述中间层采用亚麻纱,所述表层采用锦纶80天丝20赛络紧密纺股线。

7.通过采用上述技术方案,三种不同的面料的叠加,具有柔软特性的涤纶和锦纶材料分别位于面料的两个表面,二者将硬挺透气但触感粗糙的亚麻纱包覆夹持,由此,亚麻和锦纶为面料带来较好的吸湿性、导热性能,亚麻也为面料整体带来了一定的挺括性,面料不易粘身,以此提高家纺使用时的整体舒适性。

8.优选的,所述底层的涤纶长丝规格为140d/72f

×

2,捻系数为300,所述中间层的亚麻纱细度为10nm,所述表层的线密度为18.5

×

2tex。

9.优选的,所述表层的总紧度为36.6,中间层的总紧度为25.3,底层的总紧度为32.3。

10.通过采用上述技术方案,位于两侧表面的面料具有较大的总紧度可使得其具有较好的耐磨性,且不至于使面料过于柔软,引发面料易褶皱的问题;由于中间层本身并不与外界接触,且亚麻纤维本身的坚硬特性,其具备的较低的总紧度,可使面料整体不至于厚重或刚度过高。

11.优选的,所述中间层采用平纹设计,所述底层采用斜纹设计。

12.通过采用上述技术方案,斜纹设计的面料优点在于耐磨、不易缩水、手杆松软、弹性好,因此适合被位于表面的面料所采用;而平纹设计的面料优点在于牢固、不易变形、轻薄且透气性较好,有利于中间层的亚麻纤维更好地发挥自身的优势。

13.另一方面,本技术提供一种用于生产上述耐磨透气型面料的生产工艺,依次包括如下步骤:s1:整经和浆经,对锦纶80天丝20赛络紧密纺股线、亚麻纱和加捻后的涤纶长丝进行整经,转速为45-50m/min,然后用浆料对整经后的经纱进行上浆操作,上浆温度80-90℃,速度为60m/min,上浆率6-7%;s2:穿综工序,对s1处理得到的经纱进行穿综;s3:织造,在450r/min的转速下,采用喷气织造方式将锦纶80天丝20赛络紧密纺股线、涤纶长丝和亚麻纱按照经密度为886根/10cm,纬密度为689根/10cm进行织造,得到织物;s4:后整理工艺:ⅰ. 退浆:将定型处理后的织物在温度为80-90℃,车速为50m/min的条件下,采用2-3g/l退浆酶水溶液进行退浆处理,退浆处理时间为38-42min;ⅱ. 柔软拉幅:将退浆后的织物在温度为140-150℃,车速为50m/min的条件下,采用丝光平滑剂和柔软剂进行柔软拉幅处理,并用柠檬酸调节织物ph至4-7.5;ⅲ. 定型:将织造得到的织物在温度为100-120℃,车速为60m/min的条件下进行定型处理;ⅳ. 预缩:将定型后的织物进行预缩处理,即得耐磨透气型面料。

14.优选的,步骤s1中,向亚麻纱添加液蜡。

15.通过采用上述技术方案,液蜡使得亚麻纱在整经的过程中更加顺滑,提高织造过程的流畅程度。

16.优选的,步骤s1中,整经之前向锦纶80天丝20赛络紧密纺股线和涤纶长丝添加抗静电剂。

17.通过采用上述技术方案,抗静电剂可减小赛络紧密纺股线和涤纶长丝在整经过程中因摩擦而产生的静电,提高整经过程的稳定性,减小安全隐患。

18.优选的,步骤s3中,织造过程采用早开口工艺和高后梁工艺,开口时间为290

°

,后梁高度为+1cm。

19.通过采用上述技术方案,由于织物紧度比较大,纬纱难以打紧,高后梁工艺和早开口工艺有利于将纬纱打紧。

20.优选的,步骤s3中,喷气织造的控制条件为:主喷压力控制在0.4-0.43mpa,辅喷压力控制在0.45-0.48mpa,微风压力控制在0.1mpa。

21.综上所述,本技术包括以下至少一种有益技术效果:1.通过三种不同的面料的叠加设置,具有柔软特性的涤纶和锦纶材料分别位于面料的两个表面,二者将硬挺透气但触感粗糙的亚麻纱包覆夹持,由此,亚麻和锦纶为面料带来较好的吸湿性,涤纶直接与皮肤接触,亚麻也为面料整体带来了一定的挺括性,面料不易粘身;2.通过中间层平纹设计、底层斜纹设计的方案,中间层的面料更加牢固,不易变形且轻薄,底层面料具有耐磨、不易缩水、手感松软且弹性较好的特性;3.浆经过程中向亚麻纱添加液蜡,使得亚麻纱线更加顺滑,提高织造过程中的流畅程度。

附图说明

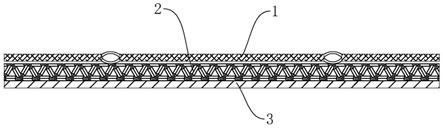

22.图1是本技术实施例中用于体现耐磨透气型面料的层结构示意图。

23.图2是本技术实施例中用于体现耐磨透气型面料的表层设计示意图。

24.附图标记说明:1、表层;2、中间层;3、底层。

具体实施方式

25.以下结合实施例对本技术作进一步详细说明。

26.本技术实施例公开一种耐磨透气型面料,如图1所示,其由三层面料叠加而成,三层面料分别为表层1、中间层2和底层3,中间层2位于表层1与底层3之间,其中,底层3为与身体皮肤直接接触的一层。

27.面料的表层1采用抗菌锦纶80天丝20赛络紧密纺色纺股线,线密度为18.5

×

2tex,使得表层1面料具有抗菌、耐磨、光滑、柔软、透湿的特性,且传热性较佳。中间层2采用亚麻纱,细度为10nm,亚麻纱具有良好的吸湿性和透气性,且硬挺不易变形的特点,其使得面料整体不易粘身;而由于亚麻纱质感粗糙,不适合与皮肤直接接触,故将亚麻纱设置在中间层2,以减小其给皮肤带来的不适感。与皮肤直接接触的底层3采用有色涤纶长丝并捻丝,规格为140d/72f

×

2,捻系数为300,涤纶面料具有柔软光滑、隔湿、耐磨、不易变形的特性,也具有较高的强度、较好的化学稳定性和抗菌性。

28.表层1的总紧度为36.6,底层3的总紧度为32.3,位于两侧表面的面料具有较大的总紧度可使得其具有较好的耐磨性。中间层2的总紧度为25.3,由于中间层2本身并不与外界接触,且亚麻纤维本身的坚硬特性,其具备的较低的总紧度可使面料整体不至于厚重或刚性过高。

29.如图1和2所示,面料的表层1和底层3均采用斜纹设计,中间层2采用平纹设计。斜纹设计的面料优点在于耐磨、不易缩水、手杆松软、弹性好,因此适合被位于表面的面料所采用;而平纹设计的面料优点在于牢固、不易变形、轻薄且透气性较好,有利于中间层2的亚麻纤维更好地发挥自身的优势。面料表层1组织可进行眼睛状的小提花设计。

30.本技术实施例一种耐磨透气型面料的实施原理为:较为柔软的表层1锦纶80天丝20和底层3涤纶将中间层2的亚麻纱包覆,减小了粗糙的亚麻纱与皮肤的直接接触,同时,硬挺的亚麻纱将面料撑起,提高了面料的整体挺括性,使得面料不易粘身。

31.本技术实施例还公开一种用于生产上述耐磨透气型面料的生产工艺,依次包括如下步骤:s1:整经和浆经,采用整浆联合机对锦纶80天丝20赛络紧密纺股线、亚麻纱和加捻后的涤纶长丝进行整经和浆经,减少纱线的回丝,提高生产效率,整浆联合机的转速为45-50m/min,上浆温度80-90℃,浆纱速度为60m/min,上浆率6-7%。

32.其中,亚麻纱和锦纶80天丝20赛络紧密纺股线无需上浆。但亚麻纱在回轴的时候需要添加液蜡,液蜡的作用是使亚麻纱线更顺滑,有利于提高织造过程的流畅程度;赛络紧密纺股线和涤纶长丝需要添加抗静电剂,以减小织造过程中摩擦产生静电。

33.s2:穿综工序,对s1处理得到的经纱进行穿综。织物组织较为复杂,三层组织需要使用20页综来生产,边纱穿综顺序和地组织一样,每筘5入,地经纱的的穿综顺序为:1-18页

综顺穿,每筘5入。

34.s3:织造,使用喷气织机织造,由于面料里面经纬向都有亚麻纱,亚麻纱比较脆,所以车速不能过高,织机的转速为450r/min。在450r/min的转速下,将锦纶80天丝20赛络紧密纺股线、涤纶长丝和亚麻纱按照经密度为886根/10cm,纬密度为689根/10cm进行织造,得到织物。

35.织物紧度比较大,因而纬纱难以打紧,故使用早开口工艺和高后梁工艺,开口时间为290

°

,后梁高度为+1cm;打纬时,经纱对纬纱的夹持力比较大,上层经纱张力小,下层经纱张力大,打纬时纬纱反弹力比较小,有利于打紧纬纱。由于赛络紧密纺股线和涤纶长丝纱都加过捻,在织造过程中容易扭结,喷气压力偏大控制,主喷压力控制在0.4mpa-0.43mpa,辅喷压力控制在0.45mpa-0.48mpa之间。微风压力是为了防止纬纱扭结,微风压力要偏大控制,微风压力为0.1mpa。

36.s4:后整理工艺:ⅰ. 退浆:将定型处理后的织物在温度为80-90℃,车速为50m/min的条件下,采用2-3g/l退浆酶水溶液进行退浆处理,退浆处理时间为38-42min;ⅱ. 柔软拉幅:将退浆后的织物在温度为140-150℃,车速为50m/min的条件下,采用丝光平滑剂和柔软剂进行柔软拉幅处理,并用柠檬酸调节织物ph至4-7.5;ⅲ. 定型:将织造得到的织物在温度为100-120℃,车速为60m/min的条件下进行定型处理;ⅳ. 预缩:将定型后的织物进行预缩处理,即得耐磨透气型面料。

37.以上生产工艺中所用到的液蜡、退浆酶水溶液、丝光平滑剂和柔软剂等均为市面上直接采购所得。

38.此面料不能烧毛,面料中含有大量抗菌锦纶和涤纶,烧毛将使面料变硬,影响面料的手感。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。