1.本发明涉及复合非织造片材以及制造这种片材的方法。

背景技术:

2.吸收性非织造片材用于擦拭工业、医疗、办公室和家庭应用中的各种溢出物和污垢。非织造片材通常包括合成纤维和纤维素纸浆的组合,用于吸收水、亲水性物质或疏水性物质例如油或脂肪。除足够的强度外,用于擦拭的片材还需要足够的吸收能力。

3.某些擦拭材料可能包括超细纤维。这种类型的擦拭材料具有便于深度清洁的优点,因为超细纤维能够进入被擦拭表面的孔隙和缝隙。此外,由于这些材料中存在的高毛细管力,包括超细纤维的擦拭材料可能能够非常快速地吸收液体,并且还可能具有非常好的干擦拭能力,能够在使用后提供干燥清洁的表面。

技术实现要素:

4.本发明在一个方面提供了第一项独立权利要求中限定的复合非织造片材,尤其包括主要包含增强长丝的增强层、主要包含纸浆纤维的纸浆层和主要包含超细纤维的表面层,其中,所述纸浆层介于所述增强层和所述表面层之间,并且其中所述纸浆纤维、所述超细纤维和所述增强长丝彼此缠结。

5.发明人惊奇地发现,与传统复合非织造片材相比,具有介于增强层和表面层(超细纤维)之间的纸浆层的材料可提高清洁性能。

6.在不受理论约束的情况下,发明人认为,改善的清洁性能可能是由超细纤维在片材表面处提供的毛细作用和与超细纤维接触的纸浆层的增强液体吸收和释放性能的组合造成的。

7.在从属权利要求中限定了复合非织造片材的实施例。

8.在另一方面,本发明提供了如第二项独立权利要求中所限定的一种制造复合非织造片材的方法,具体包括以下步骤:形成纤维幅,该纤维幅包括主要包含增强长丝的增强层、主要包含纸浆纤维的纸浆层以及主要包含超细纤维的表面层,其中所述纸浆层介于所述增强层和所述表面层之间;以及水刺缠结纤维幅以形成复合非织造片材。

9.在从属权利要求中限定制造复合非织造片材的方法的实施例。

附图说明

10.将参考附图中所示的一些实施例进一步描述本发明的材料和方法:

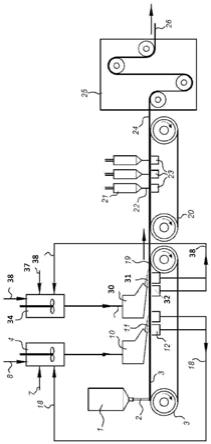

[0011]-图1是根据本发明一个实施例用于制造复合非织造片材的生产线的示意图。

[0012]-图2是根据本发明一个实施例的复合非织造片材的横截面示意图。

[0013]-图3是类似于图1的视图,示意性地示出了根据本发明另一实施例的用于制造复合非织造片材的生产线。

[0014]-图4是类似于图2的视图,示意性地示出了根据本发明另一实施例的复合非织造

片材。

[0015]-图5是根据本发明实施例用于对片材或湿巾的清洁效率进行分级的费森尤斯标尺的图示。

具体实施方式

[0016]

本发明将参考特定实施例和某些附图进行描述,但本发明不限于此,而仅限于权利要求书。所述附图仅为示意图而非限制性的。在附图中,为了说明的目的,一些元件的尺寸可能被夸大,并且不必按比例绘制。尺寸和相对尺寸并不必须对应于本发明实践的实际减少。

[0017]

此外,说明书和/或权利要求书中的术语“第一”、“第二”、“第三”等用于区分类似识别的元件,不一定意指顺序或时间顺序。这些术语在适当的情况下是可互换的,并且实施例可以按照本文所描述或说明的顺序以外的顺序操作。

[0018]

此外,说明书和/或权利要求书中的术语“顶”、“底”、“上”、“下”等仅用于描述目的,不一定描述绝对、确定的位置,而是描述相对位置。如此使用的那些术语在适当的情况下是可互换的,并且本文所描述的本发明的实施例可以在本文所描述或图示的方向以外的方向上操作。

[0019]

此外,各种实施例,即使被称为“优选”,也仅被解释为实施本发明的说明性方式,因此并不旨在限制本发明的范围。

[0020]

本发明涉及一种复合非织造片材,还涉及一种制造这种复合非织造片材的方法。本发明还涉及包含该复合非织造片材的湿巾以及该复合非织造片材的使用。在本发明全文中阐述了具体实施例,并且在本发明中明确考虑了这些实施例的每个组合。在以下描述中(包括引用的示例)以及在附图中进一步解释这些实施例。

[0021]

根据本发明的复合非织造片材包括纸浆纤维、主要包含增强长丝的增强材料以及超细纤维。超细纤维位于片材的外层或表面层,主要由超细纤维构成。主要由纸浆纤维构成的纸浆层介于表面层和增强层之间。纸浆纤维和超细纤维穿透增强层,并且在特定实施例中与增强层的增强长丝缠结在一起。因此,纸浆层和超细纤维表面层有效地结合到增强层,而不同的层仍然可以彼此区分。

[0022]

如本文所用,术语“层”是指紧密互连的单层或两层或多层的组合。例如,层可包括通过(水)缠结其各自的纤维或长丝而相互连接的若干层。诸如湿巾之类的最终产品可以由一层或几层组成,而这些层中的每一层又可以由一层或多层组成。在由两个或多个层组成的材料中,这些层可以通过粘合剂、压花、热结合、点结合、超声波结合或本领域已知的其他技术相互固定。

[0023]

如本文所用,术语“表面层”指片材或最终产品的有效表面,即片材或最终产品的正面或背面。

[0024]

除非另有规定,此处提及的重量比或百分比均以干物质为基础(不含任何水或更挥发性物质)。若提及水的重量或百分比,则以湿物质为基础。

[0025]

在本发明中,指定为“x-y”、“x和y之间”、“从x到y”等的范围(其中“x”和“y”为数字)被视为同义,并且包含或排除精确端点x和y被视为具有理论意义而非实际意义。

[0026]

dtex是测量纤维或长丝的线性质量密度的单位,定义为每10000米的质量(单位:

克)。

[0027]

增强层

[0028]

本发明范围内的增强层例如可包括合成纤维。长丝是一种细长纤维,即与直径成比例的非常长的纤维,在其生产过程中原则上是无限长的。可穿过细喷嘴熔化和挤出热塑性聚合物、然后冷却(最好使用气流)并固化成股线、随后通过拉扯、拉伸或卷曲处理来制造长丝。通过将熔融热塑性聚合物以非常细的流挤出穿过细喷嘴、并将会聚气流引向聚合物流、从而将其抽出形成直径非常小的连续长丝来制成熔喷长丝。熔喷的制造如美国专利3849241或4048364所述。根据其尺寸,纤维可以是超细纤维或粗纤维。超细纤维的直径可达约20μm,通常为约2至约12μm。粗纤维的直径超过约20μm,通常为约20至约100μm。通过使用空气拉伸纤维以提供通常至少约10μm(通常在约10至约100μm之间)的适当纤维直径,以类似方式生产纺粘长丝。美国专利号4813864和5545371中提供了生产纺粘长丝的说明性方法。可将化学品添加到长丝表面,以获得额外的性能或功能。

[0029]

纺粘和熔喷长丝共同限定了一组被称为“纺-铺长丝”的长丝,其通过一种工艺制成,该工艺包括直接将纤维原位沉积到移动表面上,以形成随后被结合的幅。控制挤出及由此形成长丝可包括通过选择聚合物和温度分布来控制“熔体流动指数”。纺粘长丝通常比其他类型的长丝更坚固,稠度更高。在特定实施例中,长丝纵向铺设。

[0030]

任何热塑性聚合物,只要具有足够的粘合性能以允许在熔融状态下加工,原则上就可用于生产纺粘纤维。有用的合成聚合物的实例是聚烯烃例如聚乙烯和聚丙烯,聚酰胺例如尼龙6,聚酯例如聚对苯二甲酸乙二醇酯(pet)和聚乳酸。聚乙烯(pe)和聚丙烯(pp)是特别适合用作增强材料的热塑性聚合物。聚乳酸特别适用于需要生物降解性的应用。当然,也可以使用这些聚合物的共聚物和混合物,以及具有热塑性能的天然聚合物。聚烯烃既可以从化石中生产,也可以从可再生资源中生产。

[0031]

纸浆纤维

[0032]

在本发明范围内可使用多种纸浆纤维,尤其是那些具有吸水能力的纸浆纤维。合适的纸浆纤维的一个例子是纤维素纸浆纤维。纤维素纸浆纤维可选自任何类型的纸浆及其混合物。在特定实施例中,纸浆的特征在于完全天然的纤维素纤维,并且可以包括木纤维和/或棉纤维。具体而言,纸浆纤维可以是软木造纸浆,但是也可以使用硬木浆和非木浆,例如大麻和剑麻。纸浆纤维的长度可能从对于硬木纸浆和再生纸浆而言的小于约1mm到对于某些类型软木纸浆而言的约6mm不等。另一方面,再生纤维可能具有不同的长度,甚至包括小于约1mm的长度。

[0033]

在本发明所述实施例中使用的纸浆纤维的长度可在约1mm至约6mm之间,例如具体地在约2mm至约5mm之间,并且例如更具体地在约3mm至约4mm之间。

[0034]

纸浆纤维可与附加颗粒或附加纤维(例如,粗短纤维)混合。此类粗短纤维的质量密度可大于约1dtex,例如在约1.1至约10dtex之间,具体而言在约1.2至约6dtex之间,且长度可例如高达约40mm。具体而言,例如它们的长度可能在约2到约30mm之间。在此类混合物中,纸浆纤维的含量可高于约50wt.%,高于约60wt.%,或介于约70wt.%与约95wt.%之间。

[0035]

超细纤维

[0036]

超细纤维是质量密度约为1dtex或小于约1dtex的合成纤维。超细纤维的直径取决

于纤维的密度。因此,当计算圆形实心纤维时,1dtex聚丙烯(pp)超细纤维的直径约为12μm。当计算圆形实心纤维时,1dtex聚酰胺(pa)超细纤维的直径约为11μm。当计算圆形实心纤维时,1dtex的pet、pet/pa混合物或聚乳酸的超细纤维的直径约为10μm。超细纤维的最小质量密度通常约为0.05dtex。在特定实施例中,超细纤维可具有从约0.1dtex直至约0.5dtex、从约0.12dtex直至约0.4dtex或从约0.15dtex直至约0.35dtex的质量密度。

[0037]

超细纤维的长度可为约18mm或更短,可降至约1mm。该长度可例如在约2mm与约10mm之间,或在约3mm与约7mm之间。

[0038]

超细纤维可包括聚合物超细纤维,如聚酯(如pet、聚乳酸)、聚丙烯和/或聚酰胺超细纤维。

[0039]

也可考虑使用可分裂纤维来提供超细纤维。合适的可分裂纤维包括聚乙烯-聚丙烯、聚丙烯-聚酯、聚丙烯-聚酰胺和聚对苯二甲酸乙二醇酯-聚酰胺(pet-pa)双组分纤维。还考虑了三组分或更高的多组分纤维。对于可分裂的双组分或多组分纤维,小心控制不同聚合物之间的亲和力,以便聚合物在一部分产品成型过程中保持在一起,并在产品成型过程的后期分离到所需的程度。通过选择具有适当分子量和/或具有适当物理性质的适当化学类型的聚合物来调节亲和力。亲和力也可通过其他方式进行调整,例如通过向聚合物熔体中添加会影响聚合物表面性质的化学品。

[0040]

可通过多种不同的方法分裂纤维,例如通过热空气、水或蒸汽进行热处理,通过化学浸出或等离子体处理对边界表面进行化学分解,通过物理拉伸或弯曲进行机械压迫,或通过水射流冲击(如水刺缠结)进行分裂。这可以在纤维生产期间、幅制备期间、幅合并期间、幅干燥期间和/或幅后处理期间进行。在特定实施例中,已经发现在幅合并期间通过水刺缠结进行的分裂(例如,部分分裂)特别有益。

[0041]

纤维的分裂通常是逐步进行的,一次分裂各部段之间的一个内表面,即,如果可分裂纤维有两个以上的部段,则许多部分分裂纤维的变体将同时存在。

[0042]

使用在幅制造工艺的后期分裂的可分裂纤维的一个优点是:在该工艺的早期阶段,需要处理的纤维较少。处理的纤维越少,其直径也越大,这大大减少了机械和工艺负荷。

[0043]

纤维的分裂提供了更细的纤维部段,进而在最终产品中形成超细纤维,从而有可能增强所需的产品特性。

[0044]

片材特性

[0045]

本文所公开的复合非织造片材的总基重可在约20g/m2至约120g/m2之间,更具体地说,在约50g/m2至约100g/m2之间,更具体地说,例如约80g/m2。

[0046]

本发明实施例中的复合非织造片材可包括约25wt.%至约80wt.%的纸浆纤维、约10wt.%至约40wt.%的增强材料以及约10wt.%至约40wt.%的超细纤维。

[0047]

在特定实施例中,复合非织造片材包括约30wt.%至约75wt.%的纸浆纤维(例如约40wt.%至约65wt.%的纸浆纤维),约10wt.%至约35wt.%的增强材料(例如,约15wt.%和约30wt.%之间的增强材料),以及约10wt.%和约35wt.%之间的超细纤维(例如,约15wt.%和约30wt.%之间的超细纤维)。

[0048]

当片材还包括粗短纤维例如与上述纸浆纤维的混合物中的粗短纤维时,粗短纤维的含量可以例如在约1wt.%到约30wt.%之间的范围内,特别是在约2wt.%到约20wt.%之间,更具体地说,占纸浆、增强材料(长丝)、超细纤维和粗短纤维组合总量的约4wt.%到约

15wt.%。然后,纸浆纤维的相应比例可例如在组合总重量的约20wt.%和约75wt.%之间,具体地在约25wt.%和约70wt.%之间,更具体地在约30wt.%和约60wt.%之间。

[0049]

除圆形外,短纤维还可能具有不同于圆形的横截面形状。例如,它们可能具有三叶形横截面形状。

[0050]

本文公开的复合非织造片材可具有两个不同的侧面或表面,每个侧面或表面具有不同的表面结构,例如,形成片材顶侧的超细纤维层和形成片材底侧的增强层。与底侧相比,超细纤维层顶侧可具有相对柔软且光滑的表面。由此类材料制成并具有如此柔软光滑表面的湿巾具有平整且一致的纹理,与该表面有触觉接触的人的手可以感觉到很少或感觉不到不规则或突出物。

[0051]

在特定实施例中,复合非织造片材可在增强层的相反侧上提供附加层,以在相反侧或相反层上提供不同的表面纹理。例如,该相反侧可具有例如由增强层底侧处的另一纸浆层形成的更粗糙或更具研磨性的表面。因此,湿巾可具有双功能特性,从而增强清洁应用的通用性。柔软光滑的超细纤维层顶侧可有效地进行深度清洁,也适用于抛光目的。粗糙且具研磨性的纸浆层底侧可能更适合擦洗。增强层两侧上的纸浆层可具有相同的特性(例如,材料、厚度)或彼此不同的特性。

[0052]

在其他实施例中,复合非织造片材可在增强层的相反侧具有附加层,以在增强层的两侧上提供分层结构的镜像。

[0053]

复合非织造片材可具有介于约4g液体/g复合非织造片材和约10g液体/g复合非织造片材之间的液体吸收能力,具体而言,介于约4.5和约9g液体/g复合非织造片材之间,更具体地说,在约5至约8g液体/g复合非织造片材之间,甚至更具体地在约5.5至约7g液体/g复合非织造片材之间,例如约6g液体/g复合非织造片材。采用下述方法测量液体吸收能力。

[0054]

预期的复合非织造片材可具有约30%至约80%之间的液体释放能力,具体地说是约40%至约75%之间,更具体地说是约50%至约70%之间的液体释放能力。使用下述方法测量液体释放能力。

[0055]

制造复合非织造材料片材的方法

[0056]

制造上述类型复合非织造片材的示例性方法包括:

[0057]-形成纤维幅,该纤维幅具有主要由增强长丝构成的增强层、主要由纸浆纤维构成的纸浆层和主要由超细纤维构成的表面层。纸浆层介于增强层和表面层之间。该方法还包括

[0058]-水刺缠结纤维幅以形成复合非织造片材。

[0059]

纤维幅可从超细纤维表面层那侧或从相反侧或从两侧(同时或以后续步骤)被水刺缠结。

[0060]

在该方法中,被水刺缠结的复合非织造片材可经受一个或多个进一步的工艺步骤,例如干燥步骤。

[0061]

形成的纤维幅可以通过不同的方法或其变体形成,下面进一步解释其中的一些实施例。

[0062]

在一个实施例中,形成纤维幅的方法包括

[0063]

提供主要包括增强长丝的增强层,

[0064]-通过湿法铺设、干法铺设或空气铺设在增强层上方施加纸浆纤维,用于形成纸浆

层;

[0065]-通过湿法铺设、干法铺设或空气铺设,在纸浆层上方施加超细纤维或用于提供超细纤维的可分裂纤维,用于形成表面层;和

[0066]-水刺缠结增强层、纸浆层和表面层,以获得纤维幅。

[0067]

形成纤维幅的方法还可包括在增强层上方施加纸浆纤维之后以及在施加超细纤维或用于提供超细纤维的可分裂纤维之前的水刺缠结步骤。

[0068]

在一个实施例中,形成纤维幅的方法包括在对含有增强材料、纸浆和超细纤维的纤维幅进行(最终)水刺缠结步骤之前,通过在移动的织物上用水射流冲洗纤维幅来预集成纤维幅。预集成可在最终水刺缠结之前的任何阶段执行,但在特定实施例中,预集成是在增强长丝沉积之后执行的。在第一移动织物上执行预集成并将幅转移到第二移动织物以进行水刺缠结可能更有利。第二移动织物的孔隙率可低于第一移动织物的孔隙率。

[0069]

提供增强长丝

[0070]

增强层可由通过本领域已知的各种水刺技术之一沉积的长丝形成。例如,用于产生增强层的工艺可包括在环形成型织物(即,移动的传送带)上铺设长丝如纺粘长丝,并穿过成型织物吸出多余空气。

[0071]

将长丝(连续纤维)铺设在成型织物上,在此处允许其形成未结合的幅结构,其中长丝可相对于彼此自由移动。例如,可以通过在喷嘴与成型织物之间选择适当的距离来实现这一点,使得长丝有时间冷却,从而在落在成型织物上之前具有较低的粘性水平。可选地,在将长丝铺设在成型织物上之前,可通过其他方式(例如通过空气)实现长丝的冷却。穿过成型织物吸入用于冷却、拉扯和拉伸长丝的空气。真空可以用来吸走空气。作为另一种选择,可通过向长丝上喷水来冷却长丝。

[0072]

在特定实施例中,长丝可铺设在另一层或几层纤维上,例如在包括纸浆纤维的层上和/或在包括超细纤维的层上。

[0073]

长丝的沉积速度可能高于成型织物的速度,从而随着长丝聚集在成型织物上长丝可能形成不规则的环和弯曲,以借此形成随机的增强材料幅。在一些实施例中,增强层的基重可在约2g/m2和约50g/m2之间。

[0074]

提供纸浆纤维和提供超细纤维

[0075]

纸浆纤维可使用多种可用技术之一沉积在增强层上,如湿法铺设、泡沫铺设或空气铺设。

[0076]

类似地,可使用各种可用技术(如湿法铺设、泡沫铺设、空气铺或干法铺设)之一将超细纤维沉积到纸浆层上。

[0077]

在特定实施例中,纸浆纤维和/或超细纤维也可沉积在增强层的相反侧上,以获得上述类型的双功能复合非织造片材。该工艺还可包括在将纸浆纤维和/或超细纤维沉积到增强层的相反侧上之后的水刺缠结。

[0078]

可以预期到使用各种技术将纸浆纤维和/或超细纤维沉积到增强层上。下面将详细讨论每种技术。

[0079]

湿法铺设

[0080]

纸浆纤维和超细纤维可制成浆状,并可添加造纸添加剂如湿强度剂和/或干强度剂、助留剂或分散剂,以产生水中的纸浆纤维浆或水中的超细纤维浆。浆体通过湿法铺设流

浆箱均匀分布在移动的织物上,然后铺在增强层上。超细纤维可以以类似的方式成浆,并通过流浆箱分布,在流浆箱中,超细纤维被铺在纸浆层上。

[0081]

一些纸浆纤维或一些超细纤维将在长丝之间穿透,但大部分将留在各自的层中。多余的水通过设置在成型织物下方的抽吸箱被抽吸穿过长丝幅,并向下穿过成型织物。

[0082]

在一些实施例中,沉积纸浆纤维或超细纤维的一种特别有利的方法是通过泡沫成型,这是湿法铺设的一种变体,在此工艺中,纤维素纸浆或超细纤维与水和空气混合,以便在表面活性剂例如约0.01wt.%至约0.1wt.%之间的非离子表面活性剂的存在下形成三相悬浮液(泡沫),以形成含纸浆的混合物。泡沫可含有约10vol.%至约90vol.%,具体而言约15vol.%至约50vol.%,最具体而言约20vol.%至约40vol.%的空气或其他惰性气体。然后将混合物输送至流浆箱,流浆箱将混合物沉积在长丝幅的顶部,同时吸走多余的水和空气。

[0083]

在一些实施例中,当希望最小化表面不规则性和残余表面活性剂时,通过两个或多个阶段的泡沫铺设来沉积纸浆和/或微长丝可能特别有利。该工艺涉及使用两个相继的流浆箱,间歇去除残余泡沫(多余的水和空气),并例如可包括第一泡沫成型阶段,然后是第二泡沫成型阶段。wo2017/092791中描述了此类工艺的示例。如果需要,从泡沫阶段移除的残余泡沫可在脱泡后再循环到泡沫生产阶段,以便于再循环并提高总工艺效率。

[0084]

干法铺设

[0085]

在作为湿法铺设的替代的此方法中,纤维(如超细纤维)经过梳理,然后直接沉积在载体上。

[0086]

空气铺设

[0087]

在作为湿法铺设的替代的此另一种方法中,纤维(例如纸浆纤维、超细纤维)进入气流,含有纤维的气流朝向载体,从而形成随机取向的幅。

[0088]

水刺缠结

[0089]

包括增强长丝、纸浆纤维和超细纤维或用于提供超细纤维的可分裂纤维的纤维幅被水刺缠结,并被混合和结合成复合非织造片材。如果纤维幅包括可分裂纤维,则可分裂纤维的主要部分将在水刺缠结过程中分裂。纸浆纤维可穿透增强层,并且超细纤维可穿透至少纸浆层,并且也可能穿透到增强层中。加拿大专利no.841938中提供了适当的水刺缠结工艺的说明性描述。

[0090]

水刺缠结导致不同类型的纤维在多个高压水细射流撞击纤维的作用下被缠结。细的可移动的纺丝铺设的长丝可绕彼此被扭绕并彼此缠结,以及与其他纤维(主要是纸浆纤维)缠结,这可以导致形成具有非常高强度的材料,其中所有纤维类型被紧密混合和集成。缠结水穿过成型织物被排出,如果需要,可在净化后回收(未示出)。水刺缠结所需的能量供应相对较低。水刺缠结处的能量供应可适当地在150-700kwh/吨被处理材料的范围内,如按照上述加拿大专利进行测量和计算的。

[0091]

水刺缠结材料的强度将取决于所形成的缠结点的数量,从而取决于纤维的长度。使用长丝时,强度将主要取决于长丝,并在缠结过程中相当快地达到该强度。因此,大部分缠结能量将用于混合长丝和纤维,以实现良好的集成。

[0092]

在铺设含纸浆的混合物之前和/或铺设含超细纤维的混合物之前,增强材料可能基本上未结合。增强材料的长丝可以相对彼此大体上自由地移动,以允许缠结期间的混合

和旋转。

[0093]

缠结阶段可包括多个横向杆件,这些横向杆件带有成排的喷嘴,在非常高的压力下,非常细的水射流从这些喷嘴射向纤维幅,以提供纤维的缠结。水射流压力可在各排喷嘴之间形成轮廓,以便不同排的喷嘴中存在不同的压力。

[0094]

可选地,纤维幅可在水刺缠结之前被转移至第二缠结织物。在这种情况下,在转移之前,也可以在第一水刺缠结站处使用一个或多个带有喷嘴排的杆件对幅进行水刺缠结。

[0095]

水射流对材料的直接冲击将产生纤维的大部分缠结/缠绕,这有效地将动能从水射流转移到纤维结构,从而使纤维和长丝绕彼此缠结。一些缠结也可能来自水射流抵着对材料在其上被支撑的表面(即成型织物载体(行进的线))的反冲。支撑越开放,反冲越少,直接(初始)冲击产生的缠结程度越大。另一方面,相对密集的支撑将导致更多的水射流反冲,从而导致来自射流冲击的相反位置的缠绕。例如,当还需要从增强层的底侧进行水刺缠结时,例如当也在底侧上提供纸浆层和/或超细纤维层时,这种反冲冲击可能是有用的。因此,在从底侧缠结的情况下,更密集但仍然足够脱水的支撑有助于高水平的反冲,这可有效地使短纤维穿透增强层。相对开放的支撑可具有支撑表面约10%至约25%或约12%至约20%的开放面积,且可具有约200cfm至约600cfm(立方英尺/分钟)(=约5.7m3/min至约17m3/min)或约300cfm至约500cfm(=约8.5m3/min至约14.2m3/min)的渗透率。另一方面,相对致密的支撑可具有支撑表面约3%至约15%或约5%至约10%的开放面积,且渗透率约为50cfm至约300cfm(=约1.4m3/min至约8.5m3/min),或约100cfm至约200cfm(=约2.8m3/min至约5.7m3/min)的量级。第一种相对开放型织物的示例是美国新罕布什尔州罗切斯特市奥尔巴尼国际公司(albany international corp.,of rohcester)生产的机织物,商品名称为“310k”。这种织物的开放面积约为15%,水刺缠结表面约为58%,即带有圆化(即散射)表面偏差的封闭表面。第二种相对致密类型的示例往往具有更像金属的(即,不太圆化的表面),例如所谓的镍套(其是材料在其上被水刺缠结的穿孔钢柱),镍的典型开放区域约为低至5%,平坦区域即反冲区域达到约90%。此处,“开放区域”是指在支撑的上侧和下侧之间形成完整孔的总面积占比。

[0096]

干燥和可能的进一步工艺步骤。

[0097]

例如,可通过使用传统的幅干燥设备如用于棉纸干燥的类型(例如,空气通透干燥、yankee干燥)对水刺缠结的复合非织造材料幅进行干燥。干燥后,可先将材料幅卷成母卷,然后再转换成所需的形式。材料的结构可以通过进一步的加工步骤改变,如微皱、热压延或压花。此外,可向材料中添加一种或多种添加剂,以赋予最终产品所需的特定性能。例如,此类添加剂包括湿强剂、粘合剂化学品、乳液和脱胶剂。

[0098]

最终产品

[0099]

如上所述制造的复合非织造片材具有分层结构,其包括至少三个可识别的层或相互作用区域:含有增强长丝的增强层,增强层上方(优选直接位于增强层顶部上)的相对富含纸浆的层,以及富含纸浆的层上方(优选直接在富含纸浆的层之上)的相对富含超细纤维的表面层。纸浆纤维和超细纤维可各自穿透增强层,导致各层(区域)仍然(例如通过电子显微镜)可识别,但因纤维缠结而没有急剧转变。相对富含纸浆的层含有至少约50wt.%的纸浆纤维,或至少约60wt.%的纸浆纤维或更多,此比例至少适用于约10%的材料横截面,或至少约20%的材料横截面。相对富含超细纤维的表面层含有至少约50wt.%的超细纤维,或

至少约60wt.%的超细纤维或更多,此比例至少适用于在顶侧处材料横截面的最外侧约5%,或材料横截面的最外侧约10%。渗透程度可使上述百分比适用,而缠结水平足以提供强度,因为其可通过未与纸浆纤维和超细纤维完全分离的增强层(长丝)识别。复合非织造片材可转换为任何所需形状,例如转换为小于约0.5m至数米的矩形片材。合适的示例包括长度和宽度在约20到约80cm之间,例如,约30到约60cm之间。合适的湿巾尺寸为例如约40cm

×

约40cm。取决于它们的预期用途,它们可能具有各种厚度,例如在大约100到大约2500μm之间,特别是在大约250到大约1500μm之间。湿巾可作为干湿巾提供,即每克干燥片材含有少于约0.5克水,或预湿湿巾,即每克干燥片材含有例如1至6、尤其是约2至约4克水,并任选地含有表面活性剂、防腐剂或其他清洁助剂。

[0100]

根据本发明的非织造复合片材适用于工业、医疗、办公室和/或家庭清洁中的各种擦拭应用。非织造复合片材可特别适用于深度清洁和/或高硬度表面的清洁,例如具有高硬度和小空腔的表面。硬表面的示例包括金属、聚合物、玻璃、有机玻璃和层压板表面。非织造复合片材可允许清洁进入纤维素材料太大而无法深度清洁的小空腔。此外,由于非织造复合片材的材料与待清洁表面的高接触面积以及导致高毛细力的大量小孔,根据本发明的非织造复合片材能够进行彻底清洁。彻底清洁对于清洁消毒表面以及卫生保健部门内的所有清洁应用而言可能尤为可取。

[0101]

此外,根据本发明的非织造复合片材可适用于清洁这样的表面:此类表面在使用常规材料清洁时易被划伤(包括微划伤)。

[0102]

附图的详细描述

[0103]

附图1示意性地示出用于实施本发明方法实施例的设备,其中首先沉积增强材料,然后进行纸浆纤维的泡沫铺设、超细纤维的泡沫铺设和水刺缠结。回转的成型织物3从纺丝单元1接收纺丝长丝2,从而限定这些长丝2的幅。将具有支撑在其表面上的长丝幅2的成型织物3推进到第一湿法铺设阶段,其中流浆箱10将含有纸浆纤维11的水相泡沫沉积到幅上。在具有用于可发泡液体7和纸浆纤维8的入口的混合罐4中制备水相泡沫。多余的水相泡沫藉由抽吸箱12通过成型织物3排出,并可通过回流管18脱泡并返回至混合罐4。在第二湿法铺设阶段,通过流浆箱30将超细纤维湿法铺设在纸浆纤维的顶部,流浆箱30沉积含有超细纤维或可分裂纤维31的水相泡沫,从而形成幅19。在第二混合罐34中制备第二水相泡沫,该混合罐34具有用于可发泡液体37和超细纤维或可分裂纤维36的入口。多余的水相泡沫藉由抽吸箱32通过成型织物3排出,并可通过回流管38脱泡并返回至第二混合罐34。幅19沿加工方向(箭头)移动至回转织物20,并通过水刺缠结装置21产生的水射流22进行水刺缠结。废水收集在箱23中并被带走或回收(未示出)。然后将所得的集成的三组分材料24移动至干燥阶段25,该干燥阶段25例如包括欧米茄干燥器,该干燥阶段使材料定型,从而形成非织造复合片材26。

[0104]

图2示意性地示出可使用图1的设备形成的非织造复合片材26的横截面,且其包括含有增强长丝的增强层27,其中纸浆纤维与增强层27的增强长丝缠结的纸浆层28,以及超细纤维表面层29,其中超细纤维与纸浆层28的纸浆纤维缠结。

[0105]

图3示意性地示出用于执行本发明方法的另一个实施例的设备。在所示方法中,第一层纸浆纤维在沉积增强材料之前进行泡沫铺设,第二层纸浆纤维进行泡沫铺设,超细纤维泡沫铺设和水刺缠结的方式与图1相同。在本实施例中,除了图1中的阶段外,还有一个初

始湿法铺设阶段,其中流浆箱10'将含有纸浆纤维11'的水相泡沫沉积到成型织物3上。水相泡沫通过供应管线14供应且可来自同一混合罐4,该混合罐4通过供应管线14向流浆箱10供应含有纸浆纤维的水相泡沫,以供后期湿法铺设阶段使用。多余的水相泡沫藉由抽吸箱12'通过成型织物3排出,并可通过与后期湿法铺设阶段多余泡沫相同的方式进行脱泡并返回至混合槽4。

[0106]

在可选实施例中,不同的泡沫或液体可用于流浆箱10'的初始泡沫铺设阶段和流浆箱10的后期泡沫铺设阶段,在这种情况下,将从不同的混合罐供应它们。

[0107]

在一些实施例中,附加湿法铺设阶段也可发生在图1所示的工艺步骤之后,例如,在水刺缠结之后。具体而言,可翻转三组分材料24,并使流浆箱10'将含有纸浆纤维11'的水相泡沫沉积在材料24的背面,从而在将材料移动到干燥阶段25之前产生额外的水刺缠结。

[0108]

图4示意性地示出可使用图3所示设备形成的非织造复合板材26'的横截面。材料26'包括夹在(即插入)纸浆层28'(图中底侧)与相反侧(图中顶侧)上的附加纸浆层28之间的增强层27。材料26'还包括超细纤维表面层29。层28和28'的纸浆纤维与增强层27的增强长丝缠结,而超细纤维层29的超细纤维与纸浆层28的纸浆纤维缠结。材料26'在其两个相反侧上具有不同的表面纹理,具体而言,具有在增强层27底侧处由纸浆层28'形成的相对于材料26'顶侧处的超细纤维表面层29而言更粗糙或更具研磨性的表面。因此,片材26'具有双功能特性,对于清洁应用而言可通用。柔软光滑的超细纤维层顶侧可有效地进行深度清洁,也适用于抛光目的。粗且更具研磨性的纸浆层底侧可能更适合擦洗。

[0109]

纸浆层28和28'可能具有相同的特性(纸浆纤维材料、厚度等)或不同的特性。

[0110]

示例、试验方法和试验结果

[0111]

制造并测试了根据本发明实施例的具有不同成分的复合非织造片材,并与对比示例进行了清洁性能和液体吸收能力方面的比较。复合非织造片材的总基重约为65g/m2(gsm)。根据iso 187,使用在23℃、50%rh(相对湿度)条件下调节的材料测量本文中测量的基重。

[0112]

根据本公开的示例

[0113]

使用如图1所示的设备制造复合非织造片材的示例。以15m/min的速度将0.4m宽的水刺聚丙烯长丝幅铺在环形成型织物1上,以使长丝2不相互结合。水刺长丝2幅的重量为16.3gsm,平均直径为18μm。在第一湿法铺设阶段,将含有纸浆纤维的水相泡沫湿法铺设在水刺长丝幅上,吸走多余的水相泡沫。湿法铺设的纸浆纤维的干重为39gsm。在第二湿法铺设阶段,将超细纤维9.8gsm 0,3dtex 5mm pet纤维(fiberpartner aps提供的325-0003psf)湿法铺设在纸浆层顶部上,多余的水相泡沫通过成型织物被吸走。然后将中间产物转移到水刺缠结阶段,在该阶段,在60巴压力下以15米/分钟的速度使用单排喷嘴19(120μm入口孔和0.6mm间距)用两个歧管集成水刺长丝、纸浆纤维和超细纤维,同时由织物支撑它们。水刺缠结处的能量供应约为288kwh/吨被处理材料。然后干燥并卷绕由此获得的材料。

[0114]

比较示例1:不包含超细纤维的片材

[0115]

根据第520378条从essity购得的tork工业清洁布。基重65gsm片材,63wt%纸浆纤维,24wt%聚丙烯水刺长丝18μm,以及8wt%pet短纤维1.7dtex,6mm。

[0116]

比较示例2:含有超细纤维的片材

[0117]

第二个比较示例提供了一种单层45gsm的超细纤维片材,包括70wt.%聚酯和30wt.%聚酰胺超细纤维。

[0118]

试验方法

[0119]

试验方法1:镜面指纹的清洁效率

[0120]

在本试验方法中,评估了不同材料的清洁效率(ce)。该方法中使用的脏污是椰子酱,用于模拟抛光表面上的指纹。椰子酱用滚筒涂抹器涂抹在镜子上。使用湿摩擦擦洗测试仪(来自sheen instruments,型号903pg)擦拭污垢,测试每个样品四次重复。为了检测目的,将氧化铁粉末(fe2o3)涂敷在表面上,并根据图5所示的费森尤斯fresenius标尺进行目视评估。氧化铁粉末是一种标准颜料,颜色称为氧化铁黑(1a-4950)。

[0121]

污垢的制备

[0122]

使用的椰子酱是联合利华椰子酱(100%椰子,联合利华瑞典),必须在使用前一小时在室温下解冻。

[0123]

污垢的制备:使用滚筒涂抹器将椰子酱均匀涂抹在两个镜面上。

[0124]

试样的制备

[0125]

应在干燥条件下对材料进行试验,并应在冲头尺寸为15

×

18cm下在样品加工方向(md)上进行擦拭运动。测试的暴露区域约为35

×

90mm。

[0126]

试验过程

[0127]

清洁镜板(16

×

43.5cm)用椰子油(每面0.011g)制备,并固定在sheen设备中进行测试。sheen设备有四个样品架,每个样品架装载500g重量。用弹性带将试验材料包裹在每个样品架上。沿加工方向进行擦拭。将设置调整为四个擦拭动作(在用于测试的机器上30cpm),即前后总共八个。试验后,将氧化铁(fe2o3)涂覆到表面,并去除多余的粉末。根据费森尤斯标度对进行ce分级。

[0128]

结果的计算和表述

[0129]

计算4次重复的平均值,并以一个小数点报告该值。fresenius值高表示具有良好ce的湿巾,fresenius值低表示具有不良ce的湿巾。费森尤斯标度为0-10,其中0表示极差ce,10表示优秀ce。见图5。

[0130]

试验方法2:使用湿巾的清洁效率

[0131]

在本试验方法中,使用与试验方法1相同的设备评估不同材料的清洁效率(ce)。该方法使用的脏污是一种厨房类脏污,含有蛋黄、牛奶、油和勃仑可风荧光增白剂(blankophor)的混合物。将脏污彻底混合并铺在钢板上,厚度为0.25mm。在气候室(23℃和50%相对湿度rh)中干燥板1小时15分钟。干燥后,在uv柜中拍摄板(“前图”)。用湿巾擦掉污垢,然后再次拍摄板(“后图”)。为了检测的目的添加勃仑可风荧光增白剂。当勃仑可风荧光增白剂暴露在紫外光下时,它会发出蓝光,通过比较擦拭前后发出的蓝光来利用该属性。为了进行评估,将照片转换为灰度,并使用图像软件进行分析,然后比较擦拭前后的值。

[0132]

污垢的制备

[0133]

勃仑可风荧光增白剂(blankopor)溶液的制备:称取0.125g勃仑可风荧光增白剂(拜耳)并溶解于50ml蒸馏水中,从而产生2.1mmol/l的浓度。溶液保存在黑暗中并储存在冰箱中。使用前应摇匀溶液。

[0134]

蛋黄的制备:实验前,将四联包装中的蛋黄预先分成20ml的小份,装

在塑料袋或塑料管中,并在(-20℃)冰箱中储存至少48小时。

[0135]

污垢的制备:将20ml蛋黄和3ml油(橄榄油,纯天然,acros organics)混合。用10ml水溶解3克奶粉(semper)。将蛋-油混合物和牛奶在塑料管中充分混合,并添加0.5ml blankopor溶液。为避免产生气泡,令脏污制备过程静置约30分钟。

[0136]

试样的制备

[0137]

待测试材料的尺寸应为约15

×

20cm,始终以md(加工方向)测试片材。可通过将材料的干重乘以所需的液体装载量(ll)来为干燥片材装载规定量的水,例如添加3.0g*2.5=7.5ml的水以获得250%的ll。优选通过称量干燥材料、用水浸泡并手动挤出液体来手动进行装载,直到片材的重量与预先计算的ll相对应。

[0138]

试验程序

[0139]

在洗碗机中清洁干净的钢板(ss 2343,15

×

15cm)。用移液管在每个平板上涂抹1.5ml污垢。用抹刀将脏污摊铺在板上,施加3至4kg的力,形成厚度约为0.25mm的脏污。应注意脏污均匀分布在表面上,且脏污膜不会破裂。

[0140]

板干燥1小时15分钟后,在uv柜中拍摄板的照片。这张照片被称为“前图”。为了有一个固定的面积,在脏污膜上涂上15

×

15cm、开放面积为5

×

5cm的由纸制成的黑色框架。使用的相机是佳能powershot相机(光圈,f:2.8,曝光时间1/4秒)。

[0141]

为了进行擦拭试验,用胶带将板固定在桌子上。将待测材料包裹在带有胶粘面(胶粘面向下朝向钢板)的擦拭块上,并用夹具固定,沿加工方向(md)进行擦拭。为了施加更多的力并模拟手动擦拭时施加的力,在擦拭块上额外施加800g的重物。擦拭速度为0.1m/s。使用相同的材料在同一方向上擦拭两次。擦拭后,在uv柜中拍照之前,钢板在与“前图”相同的条件下在室温下干燥约5分钟。照片被称为“后图”。每个样品进行8次重复测试。

[0142]

结果的计算和表述

[0143]

使用image pro 6.2(来自media cybernetics,inc的图像分析程序)使用图像软件分析“前图”和“后图”,并计算污垢的灰度值(初始和之后)。

[0144]

湿巾获得如下以百分比计算的ce值:

[0145]

ce值(%)=(前图-后图)/前图*100

[0146]

计算8次重复的平均值,并以一个小数报告该值。高%值表示具有良好ce的湿巾,低%值表示具有不良ce的湿巾。

[0147]

试验方法3:液体吸收能力测量

[0148]

根据din 54540-4标准确定液体吸收能力,偏差是通过竖直悬挂而不是水平放置样品来浸泡样品。

[0149]

试验方法4:液体释放能力测量

[0150]

该方法的目的是量化湿巾受到压力时释放并可用于清洁表面的液体量。使用1.5kg的压力。1.5kg假定模拟普通擦拭活动。

[0151]

该方法可用于从已商用的湿巾中获得液体释放。在试验之前,干燥材料也可装载规定量的液体。如果在试验前加载材料,则在试验前对湿巾进行6天的调节,以确保液体均匀分布在材料中。

[0152]

原理

[0153]

测量特定压力下释放的液体量。液体释放定义为试件中加载液体在压力下释放的

百分比。使用1.5kg的重量进行10s的液体释放试验。随后,移除重量。

[0154]

试验前准备

[0155]

在评估液体释放之前,应采取以下步骤。对于商用湿巾,仅步骤1-3:

[0156]

1.冲压尺寸为100

×

100mm的试件

[0157]

2.给试样编号并分别称重

[0158]

3.对处理过的滤纸进行编号和称重(使用过的滤纸:ahlstrom-989级)。

[0159]

4.用获得目标液体装载量所需的水量(例如,3g液体/g试样)浸渍试样。

[0160]

5.试验前,将浸渍试样保存在铝箔包装中至少一小时。

[0161]

评估液体释放的程序:

[0162]

液体释放测试如下:

[0163]

1.称量湿试样,使用精度为0.001g的天平

[0164]

2.称量干滤纸,使用精度为0.001g的天平

[0165]

3.将干滤纸放在湿试件上

[0166]

4.将重物放在滤纸上并保持10秒钟。

[0167]

5.测量滤纸的重量

[0168]

注意以下参数:

[0169]

·

试件的干重

[0170]

·

试件的湿重

[0171]

·

滤纸的干重

[0172]

·

滤纸的湿重

[0173]

计算以下参数:

[0174]

·

加载的液体(g)(湿试件-干试件)

[0175]

·

液体加载(%)(加载的液体/干燥试样*100)

[0176]

·

释放的液体(g)(湿滤纸-干滤纸)

[0177]

·

液体释放(%)(释放的液体/液体加载*100)

[0178]

测试结果

[0179]

清洗性能

[0180]

使用如上所述的测试方法1、测试方法2、测试方法3和测试方法4测试根据本发明的复合非织造片材的清洁性能,并将其与上述两个比较示例的清洁性能进行比较。

[0181]

通过不同清洁试验方法获得的清洁性能结果如表1所示。

[0182]

表1:样品的清洁性能

[0183]

方法/材料单位示例(根据本发明)比较示例1比较示例2sheen指纹(试验1)等级7.74.99.6sheen鸡蛋&牛奶(试验2)等级9.57.46.5吸收(试验3)(g/g)6.45.83.1液体释放(试验4)(%)556027

[0184]

如表1所示,与比较示例1和比较示例2相比,该示例在四次试验中具有更好的整体清洁性能。