1.本发明涉及棉织物的处理技术领域。更具体地,涉及一种用于棉织物阻燃处理的聚电解质复合溶液及其制备方法和应用。

背景技术:

2.棉织物具有许多优异特性,如透气舒适、尺寸稳定、滑爽挺阔、易洗快干等,在服装与家具装饰等方面具有非常广泛的应用。但是,棉织物对火焰非常敏感,这将在一定程度上限制了棉织物的进一步应用。并且市场对棉织物的需求量的不断的增加,对棉织物进行阻燃改性也是必不可少的。因此,对纺织品进行阻燃处理,降低其燃烧特性并减少潜在火灾隐患,对保障人民生命安全、减少财产损失与社会危害具有重大意义。含卤素的化学物质是最有效和最广泛使用的阻燃剂,但它们通常在燃烧过程中释放出有毒气体和腐蚀性烟雾。对于环境要求,需要一种有效的绿色环保的阻燃方式。此外,现有的棉织物的阻燃处理中,通常需要通过层层自组装的方法进行处理,该方法的缺点在于制备过程较为繁琐,需要多次浸泡洗涤,才能得到一个较好的增重进而改善阻燃效果。

技术实现要素:

3.本发明的第一个目的在于提供一种用于棉织物阻燃处理的聚电解质复合溶液,该聚电解质复合溶液对于棉织物的阻燃具有很好的阻燃效果,且与通过正负电荷的相互作用来进行的层层自组装的方法相比,节省了大量的时间,仅通过浸轧的方式就能达到阻燃的效果,容易实现工业化。最终所成阻燃棉织物有制备简单,容易操作,和高阻燃性和环境友好的特点。

4.本发明的第二个目的在于提供一种用于棉织物阻燃处理的聚电解质复合溶液的制备方法。

5.本发明的第三个目的在于提供一种用于棉织物阻燃处理的聚电解质复合溶液的应用。该应用方法简单、环保、绿色,棉织物在较低增重量的条件下具有好的阻燃性能。

6.为达到上述第一个目的,本发明采用下述技术方案:

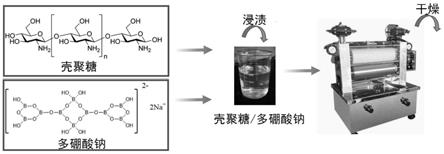

7.一种用于棉织物阻燃处理的聚电解质复合溶液,其特征在于,所述复合溶液为壳聚糖与多硼酸钠的混合物溶于溶剂得到的溶液;

8.按该复合溶液的总质量百分含量计,包含0.5~4wt%壳聚糖和4~30wt%多硼酸钠。

9.本发明技术方案中,该聚电解质复合溶液为黄色的透明稳定的溶液。

10.进一步地,按该复合溶液的总质量百分含量计,包含0.5~2wt%壳聚糖和4~15wt%多硼酸钠。

11.进一步地,所述壳聚糖和多硼酸钠的质量比为1:2~1:30,优选为1:2~1:10,此时阻燃效果更优。示例性的,两者质量比包括但不限于为1:2~1:6等。

12.进一步地,所述复合溶液的ph为5~7。

13.进一步地,所述溶剂选自水、盐酸、乙酸中的一种或几种。

14.进一步地,所述多硼酸钠为硼酸与硼砂按质量比(10~30):(10~30)混合溶于80-100℃的水中,搅拌均匀,冷却后得到。

15.为达到上述第二个目的,本发明采用下述技术方案:

16.一种用于棉织物阻燃处理的聚电解质复合溶液的制备方法,包括如下步骤:

17.配制壳聚糖的水溶液,并调节ph至3~4;

18.配制多硼酸钠水溶液;

19.将上述调节ph后的壳聚糖的水溶液与多硼酸钠水溶液混合均匀,得所述复合溶液。

20.进一步地,上述配制壳聚糖的水溶液的方法包括:通过超声分散10min,室温下磁力搅拌1~2h,将壳聚糖溶于乙酸水溶液,得到均匀稳定的壳聚糖溶液。

21.为达到上述第三个目的,本发明采用下述技术方案:

22.如上第一个目的所述的用于棉织物阻燃处理的聚电解质复合溶液在棉织物的阻燃处理中的应用。

23.进一步地,所述应用包括如下步骤:

24.去除棉织物表面的浆料和杂质,洗涤,干燥,得预处理后的棉织物;

25.将所述预处理后的棉织物浸泡于所述聚电解质复合溶液中;

26.将浸泡后的棉织物通过轧车,并干燥,完成棉织物的阻燃处理。

27.进一步地,经过阻燃处理后的棉织物增重为5%~20wt%。

28.进一步地,所述应用还包括,重复1次或以上上述步骤。可以理解,在重复的步骤中,去除表面的浆料和杂质是对前次通过轧车并干燥后得到的棉织物的表面浆料和杂质进行去除。

29.进一步地,所述轧车的工艺参数为:压力0.1~0.3mpa,转速:1~3m

·

min-1

。

30.进一步地,所述浸泡过程中,浴比为1:30。

31.进一步地,所述去除棉织物表面的浆料和杂质的方法为将棉织物在碱液中进行热处理。

32.进一步地,所述碱液中的碱选自naoh、na2co3、或nahco3。

33.进一步地,所述去除棉织物表面的浆料和杂质的方法包括:将棉织物在1%naoh、na2co3、或nahco3溶液中煮0.5~1h。

34.本发明的有益效果如下:

35.本发明提供的聚电解质复合溶液中,将带正电的壳聚糖溶液(ch)和带负电的多硼酸钠溶液(spb)混合,得到聚电解质复合溶液。壳聚糖和多硼酸钠组成的聚电解质复合物具有生物基和不含卤素等特点,并且无毒无害,符合绿色环保的要求。将该聚电解质复合溶液通过浸轧烘焙的方式将其应用于棉织物,在燃烧时,由于形成致密的碳层以及冷却和吸热的作用,使制备的棉织物在较小增重时,阻燃性能上(氧指数、垂直燃烧、热重分析、锥形量热测试)就有了显著的提高,且对织物颜色影响不大。该法简单容易实现产业化。

附图说明

36.下面结合附图对本发明的具体实施方式作进一步详细的说明。

37.图1示出本发明机理示意图。

38.图2示出未处理棉布(左1)、实施例1棉布(左2)、实施例2棉布(左3)和实施例3棉布(左4)燃烧后照片。

具体实施方式

39.为了更清楚地说明本发明,下面结合优选实施例和附图对本发明做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

40.性能测试:

41.氧指数测定方法是参照gb/t 5454-1997方法,在jf-3氧指数仪上进行。织物的尺寸为58mm

×

150mm。

42.垂直燃烧测试是根据gb/t 5455-1997方法,在czf-3燃烧装置上进行的。织物的尺寸为80mm

×

300mm,将织物垂直悬挂在燃烧器上,暴露在40mm的火焰中12秒。

43.热重测试是在tga q50仪器上进行的。氮气气氛下,以10℃/min的升温速率从室温升至800℃,样品的质量为3~5mg。

44.锥形量热测试是根据iso 5660标准,在ftt007锥形量热计上进行的,辐射功率为35kw。织物的尺寸为10mm

×

10mm,堆叠四块。

45.实施例1

46.聚电解质复合溶液的准备:

47.将4g乙酸,194g去离子水配制乙酸溶液,将4g壳聚糖加入上述溶液超声分散10分钟,然后在室温下磁力搅拌2h,得到2wt%的壳聚糖溶液。

48.将20g硼酸和25g硼砂加入到100ml的100℃的热水中,搅拌1h,然后冷却到室温。再加入230ml去离子水稀释,磁力搅拌2h,得到12wt%的多硼酸钠溶液。

49.取200ml 2wt%的壳聚糖溶液和200ml 12wt%多硼酸钠溶液混合,得到约400ml 1wt%壳聚糖和6wt%多硼酸钠的聚电解质复合溶液,静置2h。

50.上述聚电解质复合溶液在棉织物的阻燃处理中的应用:

51.将棉织物在1%的naoh溶液中蒸煮30min。然后经过水洗,乙醇洗涤至中性。在70℃烘箱中干燥2h。将干燥后的棉织物浸入上述聚电解质复合溶液中1h。然后通过一次轧车,轧车压力0.2mpa,再放入烘箱干燥2h。经过处理后的棉织物增重5.2%,氧指数由18.2%提高到26.0%,垂直燃烧测试中保留了完整的300mm炭层。热释放速率的峰值下降了37.3%,总热释放量下降了41.4%。在氮气气氛的热重分析测试中,800℃的残炭9.8%提高到30.6%。

52.实施例2

53.聚电解质复合溶液的准备:

54.将4g乙酸,192g去离子水配制乙酸溶液,将4g壳聚糖加入上述溶液超声分散10分钟,然后在室温下磁力搅拌2h,得到4wt%的壳聚糖溶液。

55.将20g硼酸和25g硼砂加入到100ml的100℃的热水中,搅拌1h,然后冷却到室温。再加入176ml去离子水稀释,磁力搅拌2h,得到14wt%的多硼酸钠溶液。

56.取200ml 4wt%的壳聚糖溶液和200ml 14wt%的多硼酸钠溶液混合,得到约400ml的1wt%壳聚糖和7wt%多硼酸钠的聚电解质复合物溶液。静置2h。

57.上述聚电解质复合溶液在棉织物的阻燃处理中的应用:

58.将棉织物在1%的naoh溶液中蒸煮30min。然后经过几次水洗,乙醇洗涤至中性。在70℃烘箱中干燥2h。将干燥后的棉织物浸入聚电解质复合溶液中1h。然后通过一次轧车,轧车压力0.2mpa,再放入烘箱干燥2h。重复上述过程一次。经过处理后的棉织物增重6.1%,氧指数由18.2%提高到29.9%,垂直燃烧测试的损毁长度由300mm减少到80mm。热释放速率的峰值下降了39.7%,总热释放量下降了37.0%。在氮气气氛的热重分析测试中,800℃的残炭9.8%提高到37.3%。

59.实施例3

60.聚电解质复合溶液的准备:

61.将4g乙酸,194g去离子水配制乙酸溶液,将4g壳聚糖加入上述溶液超声分散10分钟,然后在室温下磁力搅拌2h,得到2wt%的壳聚糖溶液。

62.将20g硼酸和25g硼砂加入到100ml的100℃的热水中,搅拌1h,然后冷却到室温。再加入230ml去离子水稀释,磁力搅拌2h,得到12wt%的多硼酸钠溶液。

63.取200ml 2wt%的壳聚糖溶液和200ml 12wt%多硼酸钠溶液混合,得到约400ml 1wt%壳聚糖和6wt%多硼酸钠的聚电解质复合物溶液,静置2h。

64.上述聚电解质复合溶液在棉织物的阻燃处理中的应用:

65.将棉织物在1wt%的naoh水溶液中蒸煮30min。然后经过水洗,乙醇洗涤至中性。在70℃烘箱中干燥2h。将干燥后的棉织物浸入上述聚电解质复合溶液中1h。然后通过一次轧车,轧车压力0.2mpa,再放入烘箱干燥2h。重复浸-轧-烘干步骤一次,经过处理后的棉织物增重10.1%,氧指数由18.2%提高到39.0%,垂直燃烧测试中损毁长度为44mm。热释放速率的峰值下降了63.8%,总热释放量下降了57.6%。在氮气气氛的热重分析测试中,800℃的残炭9.8%提高到37.0%。

66.对比例1

67.将棉织物在1wt%的naoh水溶液中蒸煮30min。然后经过几次水洗,乙醇洗涤至中性。在70℃烘箱中干燥2h。将棉织物浸泡在1wt%壳聚糖溶液中5分钟,去离子水冲洗30s,然后浸泡在3wt%多硼酸钠溶液中5分钟,这个步骤记为第一个双层。重复上述步骤,浸泡时间改为2分钟,直到在棉织物表面达到10个双层,在70℃烘箱中干燥2h。棉织物增重为4.7%,氧指数由18.2%提高到23.7%,垂直燃烧测试中损毁长度300mm。

68.对比例2

69.将棉织物在1wt%的naoh水溶液中蒸煮30min。然后经过几次水洗,乙醇洗涤至中性。在70℃烘箱中干燥2h。将棉织物浸泡在100℃1wt%壳聚糖和7wt%硼酸、8.75wt%硼砂混合溶液中1h。然后通过一次轧车,轧车压力0.2mpa,再放入烘箱干燥2h。重复浸-轧-烘干步骤一次,经过处理后的棉织物增重5.7%,氧指数由18.2%提高到20.9%,垂直燃烧测试中损毁长度为300mm。在氮气气氛的热重分析测试中,800℃的残炭9.8%提高到27.0%。

70.对比例3

71.重复实施例1,区别在于,聚电解质复合溶液为取上述200ml 2wt%的壳聚糖溶液和200ml 12wt%聚磷酸铵溶液混合,发现两者难以形成均一的溶液。

72.对比例4

73.将4g乙酸,194g去离子水配制乙酸溶液,将2g壳聚糖加入上述溶液超声分散10分钟,然后在室温下磁力搅拌24h,得到1wt%壳聚糖溶液。

74.将20g硼酸和25g硼砂加入到100ml的100℃的热水中,搅拌1h,然后冷却到室温。再加入605ml去离子水,磁力搅拌24h,得到6wt%多硼酸钠溶液。

75.将棉织物在1%的naoh溶液中蒸煮30min。然后经过水洗,乙醇洗涤至中性。在70℃烘箱中干燥2h。将干燥后的棉织物浸入200ml 6wt%多硼酸钠溶液中1h,通过一次轧车,70℃干燥2h,再浸入入200ml1wt%壳聚糖溶液,继续浸泡1h。然后通过一次轧车,再放入70℃烘箱干燥2h。经过处理后的棉织物增重为3.66%,氧指数由18.2%提高到27.3%,垂直燃烧测试中损毁长度300mm。800℃的残炭量为34.2%。

76.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。