1.本发明涉及一种棉织物湿法活性转移印花方法,广义上讲是一种无水转移印花方法。

背景技术:

2.市场目前存在的棉织物(天然纤维)印花工艺,诸如丝网印、平网、圆网印、数码直喷印等印花方式,大多采用涂料作为印花染料。其工艺方法均存在耗能大,有污水,工序多,耗时长或仅涉及部分棉棉织物的缺陷,生产中使用的助剂品类繁多,有毒或低毒成分含量难以去除;环保压力巨大,且色彩饱和度,层次表现差,无法实现高端印花面料需求,也无法兼顾小批量和大订单的灵活转换。

技术实现要素:

3.本发明的目的是提供一种棉织物湿法活性转移印花方法,它采用专用的印花墨水,结合专用的润布液和固色液,属于无上浆、无水洗、无汽蒸,即无污水、废气排放的一种棉织物新型的转移印花方法。

4.本发明的技术解决方案是按照步骤一、墨水调配,步骤二、数码喷墨机或凹版印刷机,步骤三、印制pet印花膜和胚布面料,步骤四、转移印花机,步骤五、棉织物预烘干,步骤六、发色烘焙,步骤七、固色,步骤八、面料烘干,步骤九成品的设计思路进行实施,特点是步骤一、墨水调配的cmyk印刷色中四种基色墨水分别由四种活性色粉各自添加乙醇、表面活性剂、ph值调节剂、去离子水调配成cmyk四种基色墨水;在步骤四、转移印花机中同时进行润布,润布使用的润布液是由na2co3、ph值调节剂、表面活性剂、水组成;在步骤七、固色中使用的固色液是由固色剂、海藻酸钠、水组成。

5.本发明所述的cmyk四种活性色粉是a型活性色粉,乙醇的浓度为53%~60%食品级,表面活性剂是水包油的吐温20型,ph值调节剂是dl-果酸,并且浓度大于或等于99%。

6.本发明所述的cmyk四种基色墨水中一个单位的k色墨水是由k活性色粉10%、乙醇15%、表面活性剂2%、ph值调节剂1%、去离子水72%组成。

7.本发明所述的cmyk四种基色墨水中一个单位的c色墨水是由c活性色粉10%、乙醇15%、表面活性剂2%、ph值调节剂1%、去离子水72%组成。

8.本发明所述的cmyk四种基色墨水中一个单位的m色墨水是由m活性色粉8%、乙醇20%、表面活性剂2%、ph值调节剂1%、去离子水68%组成。

9.本发明所述的cmyk四种基色墨水中一个单位的y色墨水是由y活性色粉15%、乙醇15%、表面活性剂2%、ph值调节剂1%、去离子水67%组成。

10.本发明所述的进行润布时使棉织物纤维在含水率为35~50%,润布液的na2co3纯度为96~99%,ph值调节剂是dl-果酸,表面活性剂是十二烷基苯磺酸钠las大于等于30%,水为纯净水。

11.本发明所述的润布液是由na2co31.5~2%、ph值调节剂0~1%、表面活性剂2~

5%、水92~96.5%组成。

12.本发明所述的固色液的由固色剂是y型、海藻酸钠的纯度为99%、水是纯净水。

13.本发明所述的是由固色剂2.8%、海藻酸钠1.2%、水96%组成。

14.本发明的工作原理是通过专用的墨水、润布液、固色液三种配方在转移印花工艺上的使用,达到摒弃传统工艺中上浆、水洗、汽蒸等工序,实现了无污水、无废气排放,缩短了工艺流程,达到减排、低耗、高效、高端等效果。

15.本发明的优点是在工艺步骤上摒弃传统工艺中上浆、水洗、汽蒸等工序,实现了无污水、无废气排放,缩短了工艺流程,达到减排、低耗、高效、高端等效果。

附图说明

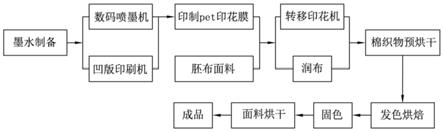

16.图1是本发明的工艺步骤流程图。

具体实施方式

17.实施例1

18.根据图1所示,本发明的工艺步骤在步骤一、墨水制备,步骤二、数码喷墨机或凹版印刷机,步骤三、印制pet印花膜和胚布面料,步骤四、转移印花机、步骤五、棉织物预烘干、步骤六、发色烘焙、步骤七、固色,步骤八、面料烘干、步骤九成品的设计思路上实施,特点是工艺步骤均在常温10~35℃,相对湿度40~60

゜

环境中操作。烘箱温度视棉织物面料幅宽、厚度,纤维疏密,设定在60~80℃,在步骤一、墨水制备的cmyk印花色中四种基色墨水分别由四种活性色粉各自添加乙醇、表面活性剂、ph值调节剂、去离子水调配成cmyk四种基色墨水;所述的cmyk四种活性色粉是a型活性色粉,乙醇的浓度为53%食品级,表面活性剂是水包油的吐温20型,即是吐温20(o/w)型,ph值调节剂是dl-果酸,并且浓度大于或等于99%。所述的cmyk四种基色墨水中一个单位的k色墨水是由k活性色粉10%、乙醇15%、表面活性剂2%、ph值调节剂1%、去离子水72%组成。所述的cmyk四种基色墨水中一个单位的c色墨水是由c活性色粉10%、乙醇15%、表面活性剂2%、ph值调节剂1%、去离子水72%组成。所述的cmyk四种基色墨水中一个单位的m色墨水是由m活性色粉8%、乙醇20%、表面活性剂2%、ph值调节剂1%、去离子水68%组成。所述的cmyk四种基色墨水中一个单位的y色墨水是由y活性色粉15%、乙醇15%、表面活性剂2%、ph值调节剂1%、去离子水67%组成。cmyk四种基色墨水的一个单位的大小是1千克。

19.墨水调配方法:

20.步骤1.色粉浸泡 120~180分钟。

21.步骤2.添加助剂,搅拌均匀。

22.步骤3.滤纸过滤1~3次。或者直至墨水通过测试染料粒径,墨水黏度,表面张力和转印率等达到无水转移印花要求。

23.在步骤四、转移印花机中设有润布装置,所述的润布是使用超声波雾化喷头在转移印花机的网纹滚筒工作时对其均匀地供水进行润布,润布使用的润布液是由na2co3、ph值调节剂、表面活性剂、水组成;进行润布时使棉纤维在含水率为35%,润布液的na2co3纯度为96%,ph值调节剂是dl-果酸,表面活性剂是十二烷基苯磺酸钠等于30%las,水为纯净水。所述的润布液是由na2co31.5%、ph值调节剂0%、表面活性剂2%、水96.5%组成。

24.在步骤七、固色中使用的固色液是由固色剂、海藻酸钠、水组成。所述的固色液的由固色剂是y型,也可以称为双氰胺甲醛初缩体或固色剂420,海藻酸钠的纯度为99%,水是纯净水。固色液是由y型固色剂2.8%、海藻酸钠1.2%、水96%组成。

25.所谓湿转移印花,就是使棉织物在含湿状态下进行印花的方法,这是染料转移印花中的染料性能所决定的。因为活性染料的发色条件,必须在一定的湿度状态下,棉织物纤维得到膨化,使染料扩散、渗透,得以进入纤维空隙,与纤维充分结合,所以本工艺所述转移印花,采用湿转印完全符合染料的上色原理。

26.本技术解决方案的工艺中的第一核心点是研制水基型棉织物活性染料墨水。第二核心点是棉织物表面的润湿度控制以及润布液的制备。

27.经过反复测试验证,棉纤维在含水率35~50%时,染料的上色率最高,这是因为棉棉织物含水量达到35~50%的临界含水率时,纤维的膨化程度最大,此时的纤维的内孔道网络内部浸透了水份,纤维的结构尺寸达到最大值,也就是说纤维内孔结构可接近性最大,可以使染料最大限度的渗入纤维内层。

28.当棉织物含水率低于35~50%时,纤维孔道中含水不足,染料溶解和纤维溶胀均不充分,含水率超过时,自由水分增多,也不利于染料上色,反之会增加染料水解的可能性。那么,唯一的方法就是使棉织物纤维的含水量达到其临界含水率。活性染料对棉布的免蒸洗转移印花正是利用这个原理,使进入被转移印花的棉织物的含水量达到其临界含水率,然后立即进行转移印花和烘焙。

29.在棉织物的临界含水率达到的条件下,纤维已经得到最充分的溶胀,染料在纤维内处于溶解状态。所以,在本方案中,不再考虑其它助剂作为吸湿剂,从而简化了工艺,提高了效率,净化了环境。

30.碱剂是必需的,因为活性染料发色烘焙,必须具备一定的弱碱环境。考虑在棉织物加湿时供给,具体方法是将碱剂溶入润布液,并控制好ph值,通过超声波给液装置,将润布液滚涂在棉织物表面,以使后续达到均衡发色的目的。具体的润布可采用超声波润布装置来实现润布液的精准控制,也可以根据本案提供的棉织物纤维含水在35~50%这个条件进行方案设计得到此印刷条件。

31.本方法就是利用棉织物纤维在含有35~50%的临界含水率的状态下,纤维受到最大的溶胀,染料可以在没有其它助剂的情况下发色量达到最高,且可免蒸洗。广义上讲,也可称之为“无水印花”这一工艺的实现。

32.在本方法中染料是本案记载的墨水制备得到的专用水基型棉织物活性染料墨水,墨水中不含碱剂,可以长时间保证印花膜的质保期,且能使图像层次能顺利的敷着在pet薄膜上成为转印载体。

33.本方法选用的转移基材为pet薄膜,是因为转移膜和染料没有亲和力,转移膜上的染料只是吸附,通过压印转移后,95%以上的染料都会转移到棉织物表面,使得转移印花棉织物的图案色泽准确、考虑设计胶辊压印结构,从而保证色彩艳丽度和层次表现力,并有效控制了色差。

34.采用数码喷墨印花机印制转移印花膜,可以节约资源,减少制造凹版成本,缩短打样周期,提高生产效率。适合小批量、个性化的市场需求。

35.采用凹版印刷制作转印花膜,是因为凹版印刷的图文具有凹凸感,层次丰富,线

条、层次深浅可以在雕刻版辊时精准控制,通过对网纹的深浅来控制印花时的得色量多少,使得印制的花纹线条清晰、颜色逼真。

36.第一、棉织物和pet转移薄膜同步进入转移印花机,棉织物表面需要经过超声波润布装置单面给水,使棉织物表面适当润湿,使棉织物带液量达到该棉织物的临界含水率。通过超声波装置及刮刀精准调节水量使棉织物湿度达到35~50%。不同织造方式的棉棉织物,给水量的多少也要随着棉织物的构造适当调整,对于湿转移印花,棉织物含水量的精准是关键。

37.第二、棉织物得到水份后进入转印阶段,棉织物和转印膜同时通过一组压印辊轮来完成,调节好棉织物边道和转移膜边道对齐,棉织物和印花薄膜进入压印辊轮都必须平整无折皱。转移印花后的棉织物即与印花薄膜分离,印花基膜通过收卷机构回收再利用。

38.第三、湿转移印花后的棉织物即进入预烘干箱,打卷后再进入发色烘焙箱,预烘干温度控制在60℃,发色烘焙温度控制在70℃,时间控制在2~4小时视布卷直径大小即能达到固色要求,上色率达到95%以上。

39.发色后固色由于发色烘焙后,棉织物表面残余少量的浮色纤维,需要进一步固化。采用专用涂布机在棉织物表面涂覆本案记载的方案配置的固色剂,之后棉织物进入烘箱烘干。烘箱采用网带式电加热,温度设定在70℃,时间约30分钟。被烘干的面料不失柔软丝滑性。

40.实施例2

41.同实施例1,其不同的地方是:乙醇的浓度为56%食品级;进行润布时使棉纤维在含水率为42.5%,润布液的na2co3纯度为97.5%,ph值调节剂是dl-果酸、表面活性剂是十二烷基苯磺酸钠大于30%las、水为纯净水。所述的润布液是由na2co31.7%、ph值调节剂0.5%、表面活性剂3.5%、水94.3%组成。

42.实施例3

43.同实施例1,其不同的地方是:乙醇的浓度为60%食品级;进行润布时使棉纤维在含水率为50%,润布液的na2co3纯度为99%,ph值调节剂是dl-果酸、表面活性剂是十二烷基苯磺酸钠大于30%las、水为纯净水。所述的润布液是由na2co32%、ph值调节剂1%、表面活性剂5%、水92%组成。