1.本发明涉及纺织品技术领域,具体而言,涉及一种具有阻燃抗菌功能的特种织物及其制备方法和应用。

背景技术:

2.作训服、综合防护服抗荷服和抗浸服需要使用一些特种织物进行生产。特种织物包括阻燃织物、防油织物、防水织物、防静电织物、防酸碱织物、防紫外线织物、耐磨织物和保暖织物等具有特种功能的织物。

3.目前,现有的阻燃织物一般采用间位芳香族聚酰胺纤维与对位芳纶纤维或不锈钢纤维等进行混纺织造,但其手感较硬,不适用生产服饰。

技术实现要素:

4.本发明的第一个目的在于提供一种具有阻燃抗菌功能的特种织物的制备方法,其可以制备出满足适用生产服饰的舒适性的特种织物,且具有较好的阻燃、抗菌性能。

5.本发明的第二个目的在于提供一种具有阻燃抗菌功能的特种织物,可以在满足适用生产服饰性的舒适性基础上,具有较好的阻燃、抗菌性能。

6.本发明的第三个目的在于提供一种具有阻燃抗菌功能的特种织物的应用,其可用于生产作训服、综合防护服抗荷服和抗浸服。

7.本发明的实施例通过以下技术方案实现:

8.一种具有阻燃抗菌功能的特种织物的制备方法,包括以下步骤:

9.s1:将棉纤维和复配纤维混纺得到混纺纱线,再将混纺纱线织造为混纺织物;

10.s2:使用染料对混纺织物进行染色,得到染色混纺织物;

11.s3:将染色混纺织物先浸轧抗菌剂,烘干后在浸轧第一阻燃剂,得到阻燃混纺织物;

12.s4:使用第二阻燃剂通过层层自组装整理到阻燃混纺织物上,制得特种织物。

13.进一步地,所述步骤s1中复配纤维包括维纶纤维、丙纶纤维和氯纶纤维中的一种或几种。

14.进一步地,所述步骤s1中棉纤维和复配纤维按重量比(1~3):1并条,经粗纱、细纱、倍捻工序制得混纺纱线,再将混纺纱线通过梭织织造为混纺织物。

15.进一步地,所述步骤s3中抗菌剂包括以下重量份数的组分:水溶性甲壳素10~15份、硝酸胍15~22份和水70~80份。

16.进一步地,所述步骤s3中第一阻燃剂包括以下重量份数的组分:焦磷酸钠30~45份、氧化锌10~15份和70~80%乙酸水溶液80~90份。

17.进一步地,所述步骤s3具体处理方法为:将染色混纺织物按浴比1:(20~30)加入到抗菌剂或第一阻燃剂中,于45~50℃振荡20~35min,一浸一轧,轧液率为65~75%;80~85℃烘干5~8min,焙烘,得到阻燃混纺织物;将染色混纺织物浸轧抗菌剂和第一阻燃剂1~

5次。

18.进一步地,所述步骤s4中第二阻燃剂包括8~15wt%壳聚糖和6~12wt%六偏磷酸钠。

19.进一步地,所述步骤s4具体处理方法为:将阻燃混纺织物按浴比1:(10~15)加入到8~15wt%壳聚糖溶液中浸渍20~30min,取出后用水冲洗2~3次并干燥,干燥后按浴比1:(10~12)加入到6~12wt%六偏磷酸钠溶液中浸渍8~12min,取出后用水冲洗2~3次并干燥;上述处理进行重复处理5~10次,即制得特种织物。

20.一种具有阻燃抗菌功能的特种织物,由具有阻燃抗菌功能的特种织物的制备方法制得。

21.一种具有阻燃抗菌功能的特种织物的应用,用于生产作训服、综合防护服抗荷服和抗浸服。

22.本发明实施例的技术方案至少具有如下优点和有益效果:

23.1.本发明选用棉纤维和维纶纤维、丙纶纤维或氯纶纤维进行混纺织造,使织物具有一定阻燃性的同时具有较高的舒适性,适用于生产服饰。

24.2.本发明通过预先浸轧第一阻燃剂,再将第二阻燃剂通过层层自组装整理到织物上,可以使织物具有较好的阻燃性;同时对织物浸轧抗菌剂,使织物具有较好的抗菌性。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.下面对本发明实施例提供的一种具有阻燃抗菌功能的特种织物及其制备方法和应用进行具体说明。

27.实施例1

28.本实施例提供了一种具有阻燃抗菌功能的特种织物的制备方法,包括以下步骤:

29.s1:将棉纤维和维纶纤维按重量比1:1并条,经粗纱、细纱、倍捻工序制得混纺纱线,再将混纺纱线通过梭织织造为混纺织物;

30.s2:使用染料对混纺织物进行染色,得到染色混纺织物;

31.s3:将染色混纺织物按浴比1:20加入到抗菌剂中,于45℃振荡20min,一浸一轧,轧液率为65%;80℃烘干8min;再将染色混纺织物按浴比1:20加入到第一阻燃剂中,于45℃振荡35min,一浸一轧,轧液率为65%;80℃烘干8min,焙烘,得到阻燃混纺织物;以上步骤重复1次;抗菌剂包括以下重量份数的组分:水溶性甲壳素10份、硝酸胍15份和水70份;第一阻燃剂包括以下重量份数的组分:焦磷酸钠30份、氧化锌10份和70%乙酸水溶液80份;

32.s4:将阻燃混纺织物按浴比1:10加入到8wt%壳聚糖溶液中浸渍20min,取出后用水冲洗2次并干燥,干燥后按浴比1:10加入到6wt%六偏磷酸钠溶液中浸渍8min,取出后用水冲洗2次并干燥;上述处理进行重复处理10次,即制得特种织物。

33.本实施例提供制得的一种具有阻燃抗菌功能的特种织物,记作a。

34.实施例2

35.本实施例提供了一种具有阻燃抗菌功能的特种织物的制备方法,包括以下步骤:

36.s1:将棉纤维和维纶纤维和丙纶纤维按重量比2:1并条,经粗纱、细纱、倍捻工序制得混纺纱线,再将混纺纱线通过梭织织造为混纺织物;

37.s2:使用染料对混纺织物进行染色,得到染色混纺织物;

38.s3:将染色混纺织物按浴比1:25加入到抗菌剂中,于50℃振荡20min,一浸一轧,轧液率为70%;80℃烘干6min;再将染色混纺织物按浴比1:25加入到第一阻燃剂中,于45℃振荡30min,一浸一轧,轧液率为70%;80℃烘干6min,焙烘,得到阻燃混纺织物;以上步骤重复2次;抗菌剂包括以下重量份数的组分:水溶性甲壳素12份、硝酸胍20份和水75份;第一阻燃剂包括以下重量份数的组分:焦磷酸钠35份、氧化锌12份和70%乙酸水溶液85份;

39.s4:将阻燃混纺织物按浴比1:12加入到10wt%壳聚糖溶液中浸渍25min,取出后用水冲洗2次并干燥,干燥后按浴比1:12加入到10wt%六偏磷酸钠溶液中浸渍10min,取出后用水冲洗2次并干燥;上述处理进行重复处理5次,即制得特种织物。

40.本实施例提供制得的一种具有阻燃抗菌功能的特种织物,记作b。

41.实施例3

42.本实施例提供了一种具有阻燃抗菌功能的特种织物的制备方法,包括以下步骤:

43.s1:将棉纤维和氯纶纤维按重量比3:1并条,经粗纱、细纱、倍捻工序制得混纺纱线,再将混纺纱线通过梭织织造为混纺织物;

44.s2:使用染料对混纺织物进行染色,得到染色混纺织物;

45.s3:将染色混纺织物按浴比1:30加入到抗菌剂中,于50℃振荡35min,一浸一轧,轧液率为75%;85℃烘干5min;再将染色混纺织物按浴比1:30加入到第一阻燃剂中,于50℃振荡35min,一浸一轧,轧液率为75%;85℃烘干5min,焙烘,得到阻燃混纺织物;以上步骤重复5次;抗菌剂包括以下重量份数的组分:水溶性甲壳素15份、硝酸22份和水80份;第一阻燃剂包括以下重量份数的组分:焦磷酸钠45份、氧化锌15份和80%乙酸水溶液90份;

46.s4:将阻燃混纺织物按浴比1:15加入到15wt%壳聚糖溶液中浸渍30min,取出后用水冲洗3次并干燥,干燥后按浴比1:10加入到12wt%六偏磷酸钠溶液中浸渍12min,取出后用水冲洗3次并干燥;上述处理进行重复处理8次,即制得特种织物。

47.本实施例提供制得的一种具有阻燃抗菌功能的特种织物,记作c。

48.对比例1

49.本对比例提供了一种特种织物的制备方法,包括以下步骤:

50.s1:将间位芳香族聚酰胺纤维与对位芳纶纤维经粗纱、细纱、倍捻工序制得混纺纱线,再将棉纱线通过梭织织造为混纺织物;

51.s2:使用染料对混纺织物进行染色,得到染色混纺织物;

52.s3:将染色混纺织物按浴比1:30加入到抗菌剂中,于45℃振荡35min,一浸一轧,轧液率为75%;80℃烘干8min;再将染色混纺织物按浴比1:30加入到第一阻燃剂中,于50℃振荡20min,一浸一轧,轧液率为75%;80℃烘干5min,焙烘,得到阻燃混纺织物;以上步骤重复2次;抗菌剂包括以下重量份数的组分:水溶性甲壳素15份、硝酸胍22份和水70份;第一阻燃剂包括以下重量份数的组分:焦磷酸钠30份、氧化锌10份和80%乙酸水溶液90份;

53.s4:将阻燃混纺织物按浴比1:15加入到8wt%壳聚糖溶液中浸渍30min,取出后用水冲洗2次并干燥,干燥后按浴比1:12加入到12wt%六偏磷酸钠溶液中浸渍8min,取出后用

水冲洗2次并干燥;上述处理进行重复处理5次,即制得特种织物。

54.本对比例提供制得的一种特种织物,记作m1。

55.对比例2

56.本对比例提供了一种特种织物的制备方法,包括以下步骤:

57.s1:将间位芳香族聚酰胺纤维与对位芳纶纤维经粗纱、细纱、倍捻工序制得混纺纱线,再将棉纱线通过梭织织造为混纺织物;

58.s2:使用染料对混纺织物进行染色,得到染色混纺织物;

59.s3:将染色混纺织物按浴比1:30加入到抗菌剂中,于50℃振荡20min,一浸一轧,轧液率为65%;85℃烘干5min;再将染色混纺织物按浴比1:20加入到第一阻燃剂中,于50℃振荡20min,一浸一轧,轧液率为65%;80℃烘干8min,焙烘,得到阻燃混纺织物;以上步骤重复3次;抗菌剂包括以下重量份数的组分:水溶性甲壳素10份、硝酸胍15份和水70份;第一阻燃剂包括以下重量份数的组分:焦磷酸钠30份、氧化锌10份和70%乙酸水溶液80份。

60.本对比例提供制得的一种特种织物,记作m2。

61.对比例3

62.本对比例提供了一种特种织物的制备方法,包括以下步骤:

63.s1:将棉纤维和维纶纤维按重量比1:1并条,经粗纱、细纱、倍捻工序制得混纺纱线,再将混纺纱线通过梭织织造为混纺织物;

64.s2:使用染料对混纺织物进行染色,得到染色混纺织物;

65.s3:将染色混纺织物按浴比1:20加入到第一阻燃剂中,于45℃振荡35min,一浸一轧,轧液率为65%;80℃烘干8min,焙烘,得到阻燃混纺织物;以上步骤重复2次;第一阻燃剂包括以下重量份数的组分:焦磷酸钠30份、氧化锌15份和70%乙酸水溶液80份;

66.s4:将阻燃混纺织物按浴比1:10加入到8wt%壳聚糖溶液中浸渍30min,取出后用水冲洗2次并干燥,干燥后按浴比1:10加入到6wt%六偏磷酸钠溶液中浸渍12min,取出后用水冲洗2次并干燥;上述处理进行重复处理5次,即制得特种织物。

67.本对比例提供制得的一种具有阻燃抗菌功能的特种织物,记作m3。

68.实验例1

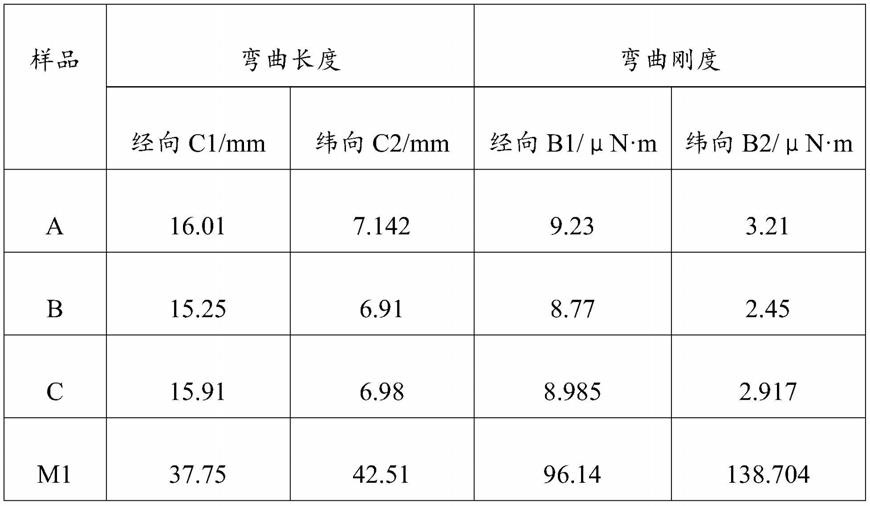

69.取相同尺寸的实施例1~3生产的产品a~c和对比例1~2生产的产品m1~m2采用弯曲性测试仪进行测试柔软度,结果如表1所示。

70.表1弯曲长度和弯曲刚度

[0071][0072][0073]

由表1可以看出,本发明制得的具有阻燃抗菌功能的特种织物的弯曲长度和弯曲刚度比对比例1生产的产品m1和对比例2生产的产品m2的弯曲长度和弯曲刚度小;对比例1生产的产品m1采用现有的间位芳香族聚酰胺纤维与对位芳纶纤维混纺织造的织物;对比例2生产的产品m2采用现有的间位芳香族聚酰胺纤维与对位芳纶纤维混纺织造的织物,但未使用第二阻燃剂进行层层自组装整理;说明本发明的试验采用棉纤维和维纶纤维、丙纶纤维或氯纶纤维进行混纺织造,并配合制备方法制得的具有阻燃抗菌功能的特种织物的柔软度较好,满足适用于生产服饰的舒适性。

[0074]

实验例2

[0075]

取相同尺寸的实施例1~3生产的产品a~c和对比例1~2生产的产品m1~m2进行极限氧指数(loi)测试,结果如表2所示。

[0076]

表2极限氧指数(loi)

[0077]

样品loi(%)a28.1b26.9c27.3m128.2m221.5

[0078]

由表2可以看出,本发明制得的具有阻燃抗菌功能的特种织物的极限氧指数与对比例1生产的产品m1的极限氧指数相当,比对比例2生产的产品m2的极限氧指数高;对比例1生产的产品m1采用现有的间位芳香族聚酰胺纤维与对位芳纶纤维混纺织造的织物;对比例2生产的产品m2采用现有的间位芳香族聚酰胺纤维与对位芳纶纤维混纺织造的织物,但未使用第二阻燃剂进行层层自组装整理;说明本发明的试验采用棉纤维和维纶纤维、丙纶纤

维或氯纶纤维进行混纺织造,并配合制备方法制得的具有阻燃抗菌功能的特种织物不仅满足适用于生产服饰的舒适性,也有效提高了阻燃性。

[0079]

实验例3

[0080]

取相同尺寸的实施例1~3生产的产品a~c和对比例1~3生产的产品m1~m3分别浸于相同浓度的金黄色葡萄球菌、大肠杆菌和霉菌液中,置于平板培养24h,记录培养前后的菌落数,计算抑菌率,结果如表3所示。

[0081]

表3抗菌性能

[0082]

样品金黄色葡萄球菌大肠杆菌霉菌a96.298.397.5b95.698.197.2c96.197.897.1m195.197.496.8m294.796.195.5m3无抗菌作用35.2无抗菌作用

[0083]

由表3可以看出,本发明制得的具有阻燃抗菌功能的特种织物的抗菌性能较好;对比例3制备的产品m3未使用抗菌剂进行浸轧处理;本发明制得的具有阻燃抗菌功能的特种织物对金黄色葡萄球菌、大肠杆菌和霉菌的抑制性均较好。

[0084]

综上,本技术提供的一种具有阻燃抗菌功能的特种织物的制备方法,其制备的具有阻燃抗菌功能的特种织物的柔软度满足适用生产服饰,且具有较好的阻燃和抗菌性能。

[0085]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。