1.本发明属于芳纶纤维的活化处理技术领域,涉及一种预活化对位芳纶纤维及其制备方法。

背景技术:

2.无油对位芳纶纤维全称聚对苯二甲酰对苯二胺(ppta),又称为1414,是一种采用低温溶液缩聚反应合成的具有高强度、高模量的有机合成纤维。它以其高强度、高模量和出色的耐热性受到世界各国广泛重视。同时,它还具有适当的韧性可供纺织加工。因此,对位芳纶纤维大多被用作轻质、耐热的纺织结构材料或复合结构增强材料,是国防、军工和特殊领域不可多得的优质材料。民用方面,可以作为光缆通讯、江河斜拉桥绳索、建筑物加固、汽车保险杠、飞机轮胎、造纸行业等用途。近年来,随着世界经济和科技的快速发展,对位芳纶的用途不断扩展,尤其在复合材料、轮胎橡胶、建筑和电子通讯领域的应用进展显著。

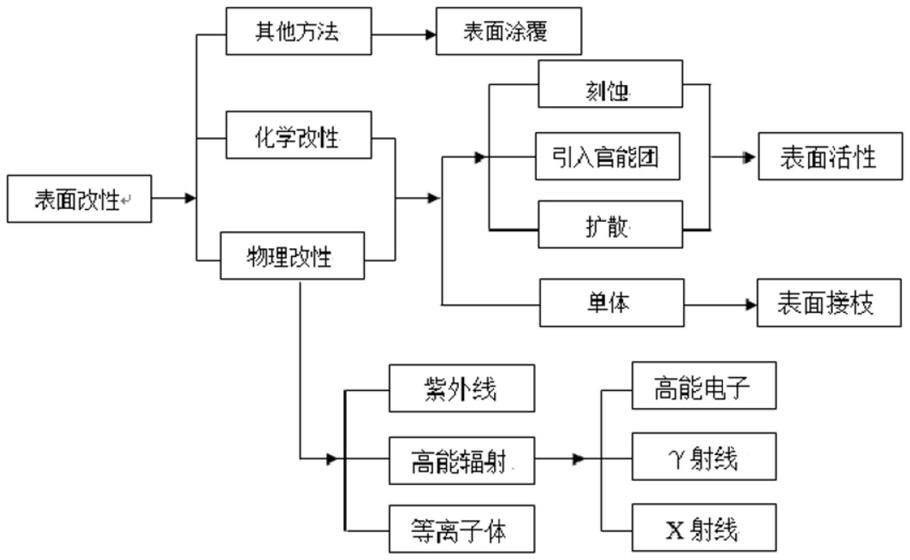

3.但是,由于无油对位芳纶纤维成明显的皮芯结构,表面晶格致密,具有高度结晶的分子链结构和较大的位阻效应,导致纤维与橡胶粘合性较差,大大限制了芳纶纤维在轮胎帘子线和输送带领域的应用,因此,提高芳纶表面活性,以改善与橡胶基体的结构尤为重要。图1为一些对位芳纶纤维表面改性技术。但是在这些方法中:有些方法工艺较为复杂,难以实现工业化;有些方法成本较高,纤维活化之后还需二次上油来提高芳纶纤维的抗静电、集束、柔顺等作用,容易造成原料浪费;还有些方法是一牺牲对位芳纶纤维自身的强度来实现纤维与橡胶基体之间预期的粘合效果。

技术实现要素:

4.本发明是提供一种预活化对位芳纶纤维及其制备方法,解决了对位芳纶纤维与橡胶基体粘合力差;克服了对位芳纶纤维传统预处理方式强力指标损失问题。

5.本发明是通过以下技术方案来实现:

6.一种预活化对位芳纶纤维的制备方法,具体包括以下步骤:

7.将无油对位芳纶纤维浸渍在活化油剂中进行预处理;对预处理后的对位芳纶纤维进行两级烘干工序,经烘干后的对位芳纶纤维进行卷绕后,形成预活化对位芳纶纤维;

8.所述活化油剂的原料包括环氧树脂、酚醛树脂、脂肪醇聚氧乙烯醚、磷酸酯、油酸甘油酯和蒸馏水。

9.优选的,活化油剂的配制比例为:

10.环氧树脂占比为2.0-18.0wt%,

11.酚醛树脂占比为2.0-10.0wt%,

12.脂肪醇聚氧乙烯醚占比为2.0-12.0wt%,

13.磷酸酯占比为2.0-15.0wt%,

14.油酸甘油酯占比为5.0-20.0wt%,

15.余量为蒸馏水。

16.优选的,环氧树脂为缩水甘油醚型环氧树脂、缩水甘油胺型环氧树脂和缩水甘油酯型环氧树脂中的一种;所述磷酸酯为脂肪醇聚醚磷酸酯、烷基酚聚醚磷酸酯和芳基酚聚醚磷酸酯中的一种;所述酚醛树脂由间苯二酚与甲醛进行缩聚反应制备而成。

17.优选的,活化油剂的配制过程为:将环氧树脂、酚醛树脂、脂肪醇聚氧乙烯醚、磷酸酯、油酸甘油酯和蒸馏水混合搅拌,搅拌温度为40℃-60℃,搅拌时间为1.5h-4h。

18.优选的,无油对位芳纶纤维在预处理之后、进入烘干工序前,在两级工序之间停留时间为5-10s。

19.优选的,预处理后的对位芳纶纤维进行两级烘干工序时,第一级烘干温度为150-180℃,第二级烘干温度为200-230℃。

20.优选的,无油对位芳纶纤维在预处理之后、进入烘干工序之前,预处理后的对位芳纶纤维的张力控制在0.1cn/dtex-0.5cn/dtex之间;所述两级烘干过程中,对位芳纶纤维的张力控制在0.6cn/dtex-1.3cn/dtex之间。

21.优选的,无油对位芳纶纤维在预处理过程中,整体纺速在30m/min-80m/min。

22.优选的,预活化对位芳纶纤维的上浆率为2%-5%。

23.一种预活化对位芳纶纤维,采用上述制备方法制得。

24.与现有技术相比,本发明具有以下有益的技术效果:

25.本发明以提高芳纶纤维与不同橡胶粘合性能为目的,通过在原丝生产出之后,便对芳纶纤维进行预活化处理工艺过程,在保持纤维本身高强度指标的同时,提高对位芳纶纤维与橡胶基体之间的粘合力,同时在活化油剂中添加重新选型的抗静电剂、柔顺剂、阻燃剂等成分,最终实现一次加工就使对位芳纶纤维达到“预活化”和普通传统芳纶油剂的“集束、抗静电、柔顺”等作用。

26.进一步,本发明公开了一种预活化对位芳纶纤维及其制备方法,将无油芳纶纤维浸渍混合在活化油剂中进行预处理过程,预处理完毕后对位芳纶纤维进入烘干工序,之后对位芳纶纤维进行卷绕成型,所处理得到的纤维与天然橡胶之间的粘合力增加。

27.进一步,无油对位芳纶纤维在经一次上油就使之达到“预活化”和“集束、抗静电、柔顺”等作用,无需二次加工。

28.进一步,无油对位芳纶纤维经预活化之后,在保证对位芳纶纤维与橡胶基体之间粘合力的同时,纤维本身同样保持较高强度。

29.更进一步,无油对位芳纶纤维所采用的工艺制备流程简单易实行,有利于规模化生产,具有非常好的应用前景。

附图说明

30.图1为背景技术中对位芳纶纤维的表面改性的现有技术方法;

31.图2为本发明无油对位芳纶纤维预活化过程图。

具体实施方式

32.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做

出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

33.需要说明的是,本发明的说明书和权利要求书等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

34.一种预活化对位芳纶纤维的制备方法,具体实施过程如下:

35.将无油芳纶纤维浸渍在含有环氧树脂、酚醛树脂、脂肪醇聚氧乙烯醚、磷酸酯、油酸甘油酯以及蒸馏水的活化油剂中进行预处理过程,预处理完毕后对位芳纶纤维进入两级烘干工序,之后纤维进行卷绕形成预活化对位芳纶纤维。

36.优选的,活化油剂中环氧树脂采用缩水甘油醚型环氧树脂,缩水甘油胺型环氧树脂,缩水甘油酯型环氧树脂中的一种;

37.优选的,活化油剂中酚醛树脂为间苯二酚与甲醛进行缩聚反应制备而成。

38.优选的,活化油剂中磷酸酯采用脂肪醇聚醚磷酸酯,烷基酚聚醚磷酸酯,芳基酚聚醚磷酸酯中的一种。

39.优选的,活化油剂中环氧树脂占活化油剂的2-18wt%,酚醛树脂占活化油剂的2-10wt%,脂肪醇聚氧乙烯醚占活化油剂的2-12wt%,磷酸酯占活化油剂的2-15wt%,油酸甘油酯占活化油剂的5-20wt%。

40.优选的,配制预处理活化油剂时,温度控制在40-60℃。

41.优选的,配制预处理活化油剂时,搅拌时间为1.5h-4h。

42.优选的,无油对位芳纶纤维在预处理之后、进入烘干工序前,纤维在两级工序之间停留时间为5-10s。

43.优选的,两级烘干工序中,第一级烘干温度为150-180℃;第二级烘干温度为200-230℃。

44.优选的,无油对位芳纶纤维在预处理之后、进入烘干工序前,预处理后的对位芳纶纤维的张力控制在0.1cn/dtex-0.5cn/dtex之间;在两级烘干过程中,对位芳纶纤维张力控制在0.6cn/dtex-1.3cn/dtex之间。

45.优选的,无油对位芳纶纤维预处理过程,整体纺速在30m/min-80m/min。

46.优选的,无油芳纶纤维经上油活化、烘干后,预活化对位芳纶纤维的上浆率控制在2%-5%左右。

47.一种预活化对位芳纶纤维,由上述制备方法得到。

48.实施例1

49.一种预活化对位芳纶纤维及其制备方法,包括如下步骤:

50.(1)配制活化油剂:以蒸馏水做溶剂,配制油剂的温度为40℃。

51.其中缩水甘油醚型环氧树脂占活化油剂的2wt%,酚醛树脂占活化油剂的2wt%,脂肪醇聚氧乙烯醚占活化油剂的2wt%,脂肪醇聚醚磷酸酯占活化油剂的2wt%,油酸甘油酯占活化油剂的5wt%。

52.(2)无油对位芳纶纤维经活化油剂的浸渍后、进入烘干工序前,芳纶纤维在两极工

序之间的停留时间为5s;

53.(3)无油对位芳纶纤维经活化油剂的浸渍后、进入两级烘干工序:第一级烘干温度为150℃;第二级烘干温度为200℃。

54.(4)无油对位芳纶纤维预处理之后、进入烘干工序前,预处理对位芳纶纤维的张力通过牵伸辊控制在0.1cn/dtex;在两级烘干过程中,对位芳纶纤维的张力通过牵伸辊控制在0.6cn/dtex。

55.(5)无油对位芳纶纤维在整个预活化处理过程的纺速控制在30m/min。

56.实施例2

57.一种预活化对位芳纶纤维及其制备方法,包括如下步骤:

58.(1)配制活化油剂:以蒸馏水做溶剂,配制油剂的温度为60℃。

59.其中缩水甘油胺型环氧树脂占活化油剂的18wt%,酚醛树脂占活化油剂的10wt%,脂肪醇聚氧乙烯醚占活化油剂的12wt%,烷基酚聚醚磷酸酯占活化油剂的15wt%,油酸甘油酯占活化油剂的20wt.%。

60.(2)无油对位芳纶纤维经活化油剂的浸渍后、进入烘干工序前,预处理后的对位芳纶纤维在两极工序之间的停留时间为10s;

61.(3)无油对位芳纶纤维经活化油剂的浸渍后、进入两级烘干工序:第一级烘干温度为180℃;第二级烘干温度为230℃。

62.(4)无油对位芳纶纤维预处理之后、进入烘干工序前,预处理后的对位芳纶纤维的张力通过牵伸辊控制在0.5cn/dtex;在两级烘干过程中,对位芳纶纤维的张力通过牵伸辊控制在1.3cn/dtex。

63.(5)无油对位芳纶纤维在整个预处理过程的纺速控制在80m/min。

64.实施例3

65.一种预活化对位芳纶纤维及其制备方法,包括如下步骤:

66.(1)配制活化油剂:以蒸馏水做溶剂,配制油剂的温度为55℃。

67.其中缩水甘油酯型环氧树脂占活化油剂的4wt%,酚醛树脂占活化油剂的6wt%,脂肪醇聚氧乙烯醚占活化油剂的10wt%,芳基酚聚醚磷酸酯占活化油剂的12wt%,油酸甘油酯占活化油剂的18wt%。

68.(2)无油对位芳纶纤维经活化油剂的浸渍后、进入烘干工序前,预处理后的对位芳纶纤维在两极工序之间的停留时间为8s;

69.(3)无油对位芳纶纤维经活化油剂的浸渍后、进入两级烘干工序:第一级烘干温度为160℃;第二级烘干温度为220℃。

70.(4)无油对位芳纶纤维预处理之后、进入烘干工序前,预处理后的对位芳纶纤维的张力通过牵伸辊控制在0.3cn/dtex;在两级烘干过程中,对位芳纶纤维的张力通过牵伸辊控制在1.0cn/dtex。

71.(5)无油对位芳纶纤维在整个预处理过程的纺速控制在50m/min。

72.对比例1

73.未经预活化的无油对位芳纶纤维。

74.对比例2

75.无油对位芳纶纤维经活化油剂的浸渍后、进入两级烘干工序:第一级烘干温度为

100℃;第二级烘干温度为150℃。其余内容同实施例1。

76.对实施例1-3和对比例1-2进行测试,如表1所示。测试方法:拉伸强度测试使用1500d纤维,按照gb/t 19975-2005方法测试;粘合力测试使用1500d/2*5线绳,按照gb/t 31333-2014方法测试。

77.表1:

78.项目拉伸强度(n)t型粘合力测试(n)实施例1345348实施例2351338实施例3348342对比例1346322对比例2340319

79.综上所述,本发明公开了一种预活化对位芳纶纤维及其制备方法,将无油纤维浸渍混合活化油剂中进行预处理过程,预处理完毕后芳纶纤维进入烘干工序,之后纤维进行卷绕成型;无油对位芳纶纤维在经一次上油就使之达到“预活化”和“集束、抗静电、柔顺”等作用,无需二次加工;无油对位芳纶纤维经预活化之后,在保证对位芳纶纤维于橡胶基体之间粘合力的同时,纤维本身同样保持较高强度;无油对位芳纶纤维预活化过程所用的工艺制备流程简单易实行,有利于规模化生产,具有非常好的应用前景。

80.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。