1.本发明涉及航空教学模型设计技术领域,特别是涉及一种航空发动机维修训练方法及系统。

背景技术:

2.民用航空器的检查和维护在保持航空器安全性和准点率等方面发挥着关键作用,而航空发动机作为“飞机的心脏”更是运行保障的重中之重。

3.航空发动机的拆装及检修是航空类院校的重要实践课程之一,也是航空发动机维护人员的必备技能。在民航飞机机务维修的教学过程中,需要学生对发动机的整个工作原理和结构部件有较为清晰的认识,并且能够熟练、准确的进行拆装和检修。

4.但经过调查发现,在日常的教学培训课程中,为了降低成本,大部分院校选用普通的设备架作为实训教具,其外观和可拆装部件与真实发动机相差甚远,实训效果较差;而一些院校即使采用退役民航飞机和发动机作为实训教具,但是因为其价格昂贵并且损坏后无法修复,因而在实训教学过程中不让学生操作,“只能看,不能动”失去了实训教学的意义。教师和学生在使用过程中不能大规模的、持续性的进行训练,并且在训练过程中不能够监控发动机部件的拆装过程,也不能实时准确的判断学生的拆装过程是否正确。

5.综上,现阶段在民航发动机维修实训教学过程中,航空发动机维修训练方法还有待进一步改进和完善,同时我们也急需一种能够替代真实退役民航发动机的教学模型,此模型能满足可持续使用,并且对拆装过程也能做到实时监控。

技术实现要素:

6.基于此,本发明的目的在于解决现有的民航发动机维修实训教学过程存在实训效果差或成本高的问题,提供一种具有实训效果较好、成本低等特点的航空发动机维修训练方法及系统。

7.第一方面,本发明实施例提供一种航空发动机维修训练系统,包括:

8.航空发动机仿真模型,用于搭载真实航空发动机的实物部件或仿真部件;所述航空发动机仿真模型包括多个可控部件,任一所述可控部件包括多个拆装点;

9.检测系统,包括分别设在任一所述可控部件的多个拆装点上的多个传感器,用于实时检测获取学员对任一所述可控部件进行每一步维修操作的操作信息;

10.监控系统,与所述检测系统连接,用于根据所述操作信息,判断所述学员对任一所述可控部件进行的每一步维修操作是否正确,统计并输出所述学员的维修训练的成绩。

11.在本发明实施例中,航空发动机仿真模型可以用来替代退役民航发动机作为实训教学的最新教具,相较于真实的航空发动机而言,航空发动机仿真模型110的成本较低,且航空发动机仿真模型的可控部件上的拆装点若由于经常进行拆装训练而损坏,可以做到随时进行更换,持续使用,有利于实训教学的持续开展,可以降低实操训练的教学成本。

12.在本发明实施例中,航空发动机维修训练系统所进行的维修过程,可以与真实的

航空发动机的维修过程相同或高度相近,可以在教学过程中开展航空发动机的现场识别、发动机构造的认知、各发动机系统部件的识别、发动机部件的拆装与分解、发动机的日常维护等项目,还可以在航空发动机仿真模型上完成各项与民航机务维修相关的基本技能训练的同时,可以使实训教学真正实现了所学即所用,有助于提升学员的实操训练的积极性。

13.在本发明实施例中,监控系统可以实现在教学实践过程中的实时检测和信息反馈,可以节约教学时间,可以大幅度提高教学效率,还可以在统计学员的每一步的操作训练情况,判断其是否正确的同时,可以输出所统计的学员的操作成绩,通过增加维修训练的趣味性,激发学生的兴趣和积极性,还可以实现教学训练实践过程中的实时检测和信息反馈,从而可以节约教学时间和提高教学效率。

14.可选地,所述监控系统包括信息输入模块、状态监控模块、控制模块和信息输出模块;所述信息输入模块、所述状态监控模块、所述信息输出模块分别与所述控制模块连接;

15.所述信息输入模块,用于相关信息的输入、更改、删减、选择中的一种或多种;所述相关信息包括所述学员的学号信息和密码信息、任一所述可控部件的标识信息和操作次序信息,以及相关功能,所述相关功能包括部件拆卸、部件安装、状态监控和成绩统计;

16.所述控制模块,用于根据信息输入模块获取到的信息,控制所述状态监控模块、所述信息输出模块的工作;

17.所述状态监控模块,用于在所述控制模块确定所述信息输入模块获取到的信息为选择状态监控的信息时,在所述控制模块的控制下对多个所述可控部件的状态进行监控;

18.所述信息输出模块,用于在所述控制模块的控制下显示相应的界面信息,所述界面信息包括信息输入页面信息、成绩输出页面信息、功能选择页面信息、故障点位置显示页面信息。

19.可选地,所述控制模块包括arm工控芯片;

20.所述信息输出模块包括:显示屏和语音输出设备;所述显示屏和所述语音输出设备分别与所述arm工控芯片连接。

21.可选地,多个所述可控部件包括:燃油/滑油热交换器、燃油滤堵盖、左侧燃油喷嘴、右侧燃油喷嘴、风扇叶片、后整流锥、n2转速传感器、尾锥、hptacc控制活门、空气/滑油热交换器、高压转子输入堵盖和燃油流量传感器。

22.可选地,所述航空发动机仿真模型还包括风扇机匣,所述风扇机匣上装有发动机电气线路,所述发动机电气线路与所述控制模块连接。

23.可选地,所述航空发动机仿真模型还包括用于部件拆装训练的多个不可控部件和用于提供保险丝的实操训练的保险丝训练装置;

24.多个所述不可控部件包括:吊点组件、起动机安装盘组件、idg安装盘、点火电嘴组件、孔探堵头组件、电缆组件、pma控制盒和点火激励器;所述吊点组件包括前吊点组件和后吊点组件;

25.所述保险丝训练装置包括所述航空发动机仿真模型的紧固件保险和管路保险。

26.相较于现有技术而言,本发明实施例提供的航空发动机维修训练系统可以支持各种英制工具的使用训练、保险丝保险训练、标准线路施工训练、部件拆装训练等各项训练,可以具备操作可控、可持续使用、易损坏部件可随时更换、教学成本低、教学效率高以及可节省教学实践投入、训练趣味性高等特点。

27.第二方面,本发明实施例提供一种航空发动机维修训练方法,包括:

28.设定航空发动机模型的多个可控部件的编码和操作次序;航空发动机仿真模型用于搭载真实航空发动机的实物部件或仿真部件;

29.基于多个所述可控部件的编码和操作次序,通过检测系统中分别设在任一所述可控部件的多个拆装点上的多个传感器,实时检测获取学员对任一所述可控部件进行的每一步维修操作的操作信息;多个所述传感器分别设在多个所述可控部件上;

30.通过与所述检测系统连接的监控系统,根据所述操作信息,判断所述学员对任一所述可控部件进行的每一步维修操作是否正确,统计并输出所述学员的维修操作的成绩。

31.可选地,基于多个所述可控部件的编码和操作次序,通过检测系统的多个传感器,实时检测获取学员对任一所述可控部件进行的每一步维修操作的操作信息,包括:

32.获取所述学员的学号信息和密码信息;

33.获取需要进行维修训练的所述可控部件的标识信息,基于所述标识信息确定选定的所述可控部件;

34.获取选定的所述可控部件对应的需要进行维修训练的操作次序;

35.通过与选定的所述可控部件对应的多个所述传感器,实时检测获取学员对选定的所述可控部件进行的每一步维修操作的操作信息。

36.可选地,根据所述操作信息,判断所述学员对任一所述可控部件进行的每一步维修操作是否正确,统计并输出所述学员的维修操作的成绩,包括:

37.根据所述操作信息,判断任一所述可控部件进行的当前维修操作是否正确;

38.若确定所述当前维修操作不正确时,输出第一提示信息,所述第一提示信息用于提示所述当前维修操作步骤错误,需要重新操作;或者,若确定所述当前维修操作正确时,输出第二提示信息,并判断基于所述当前维修操作是否为最后的维修操作;所述第二提示信息用于提示所述当前维修操作步骤正确;

39.若确定所述当前维修操作不是最后的维修操作,则进入下一步维修操作;或者,若确定所述当前维修操作是最后的维修操作,则统计并输出所述学员的维修操作的成绩。

40.可选地,所述监控系统支持在所述航空发动机仿真模型实训过程中同时在线的学员人数为2个。

41.第二方面的有益技术效果可以参见上述第一方面的有益技术效果。

42.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

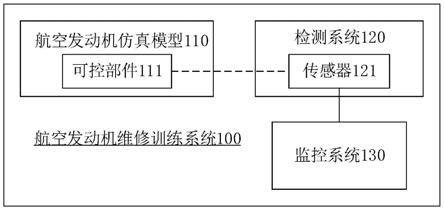

43.图1为本发明实施例提供的一种航空发动机维修训练系统的架构示意图;

44.图2为本发明实施例提供的另一种航空发动机维修训练系统的架构示意图;

45.图3为本发明实施例提供的一种航空发动机仿真模型的正视图;

46.图4为本发明实施例提供的一种航空发动机仿真模型的后视图;

47.图5为本发明实施例提供的一种航空发动机仿真模型的右视图;

48.图6为本发明实施例提供的一种航空发动机维修训练方法的流程示意图;

49.图7为本发明实施例提供的一种执行步骤s12的过程示意图;

50.图8为本发明实施例提供的一种执行步骤s13的过程示意图。

具体实施方式

51.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于其构造进行定义的,它们是相对的概念。因此,有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

52.以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与本公开的一些方面相一致的实施方式的例子。

53.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。在本公开中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

54.附图中各个部件的形状和大小不反映真实比例,目的只是示意说明以下示例性实施例中所描述的实施方式。

55.实施例一

56.本实施例一提供了一种航空发动机维修训练系统100。如图1所示,该航空发动机维修训练系统100可以包括:航空发动机仿真模型110、检测系统120和监控系统130。其中,检测系统120可以与监控系统130连接。

57.可选地,航空发动机仿真模型110可以用于搭载真实航空发动机的实物部件或仿真部件。

58.示例性的,以真实航空发动机为cfm56系列的航空发动机为例,该航空发动机仿真模型110可以搭载cfm56系列的航空发动机的实物部件或仿真部件。例如,该航空发动机仿真模型110的外观尺寸与cfm56系列的航空发动机的外观尺寸相同或高度相似,该航空发动机仿真模型110的各个部件的材质、尺寸以及各个部件相互之间的连接关系,与该航空发动机仿真模型110的各个部件的材质、尺寸以及各个相互之间的连接关系相同或者高度相似。

59.示例性的,可以将该航空发动机仿真模型110的外观尺寸设置为:4米(长)*2.10米(宽)*2.30米(高);总重量为1000千克;输入电源设置为220v交流电源。该航空发动机仿真模型110的连接部件可以采用英制紧固件。例如,该航空发动机仿真模型110的机体部件上的所有连接螺栓、螺帽可以与cfm56系列的航空发动机的原装英制连接螺栓、螺帽相同,且与cfm56系列的航空发动机的连接方式相同,便于学员在教学过程中掌握拆装和维修航空发动机的实训技能。

60.具体地,航空发动机仿真模型110包括多个可控部件111。其中,任一可控部件111上可以包括多个拆装点。

61.在具体的实现过程中,多个可控部件111可以包括但不限于:燃油/滑油热交换器9、燃油滤堵盖7、左侧燃油喷嘴3、右侧燃油喷嘴10、风扇叶片19、后整流锥1、n2转速传感器5、尾锥4、hptacc控制活门11、空气/滑油热交换器8、高压转子输入堵盖6和燃油流量传感器2。

62.可选地,检测系统120可以包括分别设在任一可控部件111的多个拆装点上的多个传感器,即一个拆装点可以对应一个或多个传感器。检测系统120可以通过设在任一可控部件111的多个拆装点上的多个传感器,实时检测获取学员对任一可控部件111进行每一步维

修操作的操作信息。该维修操作可以是对任一可控部件111的任一拆装点进行拆卸或安装的操作。

63.在具体的实现过程中,检测系统120通过任一可控部件111的多个拆装点上的多个传感器,能够在实训教学过程中做到实时检测和信息反馈,从而可以实时监控学员的维修操作,便于学员严格按照维修手册的要求进行相应部件的拆装训练,可以极大提高训练效果。

64.比如,上述传感器内部的开关可以采用导电触针和导电触板构成。当外界使用扳手等工具操作设有该传感器的拆装点时,若外界操作力度或距离达到触发条件,则可以触发传感器内部的导电触针和导电触板接触,产生相应的开关电信号,此时,可以说明设有该传感器的拆装点被拆卸或安装。具体地,该传感器可以是常闭传感器(例如螺母拉出式传感器)、常开传感器(例如螺杆拧入式传感器)和接近传感器中的一种。在具体的实现过程中,可以根据拆装点的结构特点,在拆装点上设置相应类型的传感器,可以提高传感器检测的准确性。例如,可以在燃油/滑油热交换器9的拆装点上设置常闭传感器;可以在空气/滑油热交换器8的拆装点上设置常开传感器;可以在风扇叶片19的拆装点上设置接近传感器。或者,上述传感器也可以是压力传感器,当外界使用扳手等工具操作设有该传感器的拆装点时,若传感器检测到的压力值满足相应的条件,则可以说明设有该传感器的拆装点被拆卸或安装。

65.可选地,监控系统130可以用于根据该操作信息,判断该学员对任一可控部件111进行的每一步维修操作是否正确,统计并输出该学员的维修训练的成绩。即监控系统130可以根据接收到的传感器检测数据,来判断学员的维修操作是否正确的同时,输出维修训练结果。

66.示例性的,监控系统130的输入电源可以设置为12v直流电源。

67.在具体的实现过程中,在多机监控的场景下,监控系统130可以允许n台检测系统120(对应n个航空发动机仿真模型110)联网,可以支持n位学员对同一个部件进行拆装,同时监控和记录其拆装过程,从而可以实现学员之间的技能大赛,可以增加学习训练的趣味性,有助于提高学员实操训练的积极性,n为大于或等于2,小于或等于6的整数。在单机监控的场景下,监控系统130与一个检测系统120联网,可以支持同时监控2个学员的拆装操作,可以监控其是否严格按照维修手册规定的正确拆装次序进行操作。

68.本实施例一提供的航空发动机维修训练系统100可以具备如下特点:

69.(1)、本实施例一的航空发动机仿真模型110可以用来替代退役民航发动机作为实训教学的最新教具,相较于真实的航空发动机而言,航空发动机仿真模型110的成本较低,且航空发动机仿真模型110的可控部件111上的拆装点若由于经常进行拆装训练而损坏,可以做到随时进行更换,持续使用,有利于实训教学的持续开展,可以降低实操训练的教学成本。

70.(2)、本实施例一的航空发动机维修训练系统100所进行的维修过程,可以与真实的航空发动机的维修过程相同或高度相近,可以在教学过程中开展航空发动机的现场识别、发动机构造的认知、各发动机系统部件的识别、发动机部件的拆装与分解、发动机的日常维护等项目,还可以在航空发动机仿真模型110上完成各项与民航机务维修相关的基本技能训练的同时,可以使实训教学真正实现了所学即所用,有助于提升学员的实操训练的

积极性。

71.(3)、本实施例一的监控系统130可以实现在教学实践过程中的实时检测和信息反馈,可以节约教学时间,可以大幅度提高教学效率,还可以在统计学员的每一步的操作训练情况,判断其是否正确的同时,可以输出所统计的学员的操作成绩,通过增加维修训练的趣味性,激发学员的兴趣和积极性,还可以实现教学训练实践过程中的实时检测和信息反馈,从而可以节约教学时间和提高教学效率。

72.下面将结合图1-5对本实施例一提供的航空发动机维修训练系统100进行详细的介绍。

73.可选地,结合图1-5所示,监控系统130可以包括信息输入模块131、状态监控模块132、控制模块133和信息输出模块134。其中,信息输入模块131、状态监控模块132、信息输出模块134分别可以与控制模块133连接。

74.可选地,结合图1-5所示,信息输入模块131可以用于相关信息的输入、更改、删减、选择中的一种或多种。具体地,相关信息可以包括不限于:学员的学号信息和密码信息、任一可控部件111的标识信息和操作次序信息,以及相关功能。其中,相关功能可以包括但不限于:部件拆卸、部件安装、状态监控和成绩统计。其中,任一可控部件111的标识信息可以是编号信息。

75.示例性的,为了规范和统计学生操作训练的效果,可以接通监控系统130的电源,打开监控系统130,对学员进行的部件拆装维修操作进行监控。在此过程中,学员可以通过信息输入模块131输入自己的学号信息和密码信息,再选择相应的功能,例如选择部件拆卸,最后,学员可以通过可控部件111的标识信息和操作次序信息,选择所要进行拆卸训练的部件及其操作次序,便于后续监控系统130对该学员所进行的部件拆卸训练进行监控,统计并反馈该学员的训练结果。

76.示例性的,监控系统130的管理员可以但不限于通过信息输入模块131更改或删减任一可控部件111的标识信息和操作次序信息。

77.需要说明的是,若采用航空发动机仿真模型110进行教学,比如直接对航空发动机仿真模型110进行保险丝保险和英制工具的使用等单向课程教学时,无需使用监控系统130,此时,可以断开监控系统130的电源。

78.可选地,结合图1-5所示,控制模块133可以用于根据信息输入模块131获取到的信息,控制状态监控模块132、信息输出模块134的工作。

79.可选地,结合图1-5所示,状态监控模块132可以用于在控制模块133确定信息输入模块131获取到的信息为选择状态监控的信息时,在控制模块133的控制下对多个可控部件111的状态进行监控。

80.示例性的,当学员/管理员通过信息输入模块131选择对多个可控部件111的状态进行监控时,控制模块133可以控制状态监控模块132对多个可控部件111的状态进行监控。

81.可选地,结合图1-5所示,信息输出模块134可以用于在控制模块133的控制下显示相应的界面信息。具体地,该界面信息可以包括但不限于:信息输入页面信息、成绩输出页面信息、功能选择页面信息、故障点位置显示页面信息。

82.示例性的,当学员打开监控系统130提供的监控平台时,控制模块133可以控制信息输出模块134显示信息输入页面信息,此时,学员可以通过信息输入模块131基于该信息

输入页面信息输入自己的学号信息和密码信息,登录监控平台。学员成功登录监控平台后,控制模块133可以控制信息输出模块134显示功能选择页面信息,此时,学员可以通过信息输入模块131基于该功能选择页面信息选择状态监控功能。控制模块133检测确认学员选择状态监控功能时,可以通过状态监控模块132监控多个可控部件111的状态,例如通过可控部件111上的传感器监控可控部件111的状态,此时,若控制模块133基于可控部件111上的传感器反馈的检测数据确认存在故障点(可控部件111或拆装点),可以控制信息输出模块134显示故障点位置显示页面信息,便于学员确认故障点的位置。或者,学员通过信息输入模块131基于该功能选择页面信息选择成绩统计功能时,可以控制信息输出模块134显示成绩输出页面信息,便于学员确认自己的训练成绩。

83.可选地,结合图1-5所示,控制模块133可以包括arm工控芯片。信息输出模块134可以包括:显示屏和语音输出设备。其中,显示屏和语音输出设备分别可以与arm工控芯片连接。通过该显示屏可以显示相应的界面信息,通过语音输出设备可以输出提示语音,便于学员专心维修操作,根据提示语音进行维修操作或者停止维修操作。

84.在具体的的实现过程中,显示屏和语音输出设备可以是一体设置的,也可以是独立设置,本实施一不限定。

85.在具体的实现过程中,当信息输入模块131与信息输出模块134集成一起时,该显示屏可以是触控显示屏,除了可以显示相应的界面信息,还可以支持相关信息的输入、更改、删减、选择中的一种或多种。

86.可选地,结合图1-5所示,航空发动机仿真模型110还可以包括风扇机匣20。其中,风扇机匣20上可以装有发动机电气线路,该发动机电气线路可以与控制模块133连接,可以供标准线路施工实操训练,从而可以支持学员基于全国技能大赛的标准线路施工训练。

87.可选地,结合图1-5所示,航空发动机仿真模型110还可以包括用于部件拆装训练的多个不可控部件。具体地,多个不可控部件可以包括但不限于:吊点组件、起动机安装盘组件21、idg安装盘22、点火电嘴组件17、孔探堵头组件18、电缆组件13、pma控制盒12和点火激励器14。其中,吊点组件可以包括前吊点组件15和后吊点组件16。

88.可选地,航空发动机仿真模型110还可以包括用于提供保险丝的实操训练的保险丝训练装置。其中,保险丝训练装置可以包括航空发动机仿真模型110的紧固件保险和管路保险。

89.为了便于理解本实施例一的技术方案,下面以采用航空发动机维修训练系统100对燃油流量传感器的拆装训练为例进行说明。

90.示例性的,采用航空发动机维修训练系统100对燃油流量传感器的拆装训练过程可以包括如下:

91.首先接通航空发动机仿真模型110的电源,同时打开监控系统130,准备燃油流量传感器,以燃油流量传感器的编号为1为例,准备好后进行如下步骤:

92.拆卸步骤:

93.第一步:从燃油流量传感器上断开电插头,此时监控系统130会语音提示“1号部件操作正确”。

94.第二步:拆掉左侧4个固定螺栓(无拆卸次序要求,每拆除一个螺栓,监控系统130会语音提示“1号部件操作正确”)。

95.第三步:拆掉右侧4个固定螺栓(无拆卸次序要求,每拆除一个螺栓,监控系统130会语音提示“1号部件操作正确”)。

96.第四步:监控系统130输出语音提示:“1号部件操作完成,恭喜您”。

97.安装步骤:

98.第一步:装上左侧油管法兰上的4个固定螺栓(无安装次序要求,每安装一个螺栓,监控系统130会语音提示“1号部件操作正确”)。

99.第二步:装上右侧油管法兰上的4个固定螺栓(无安装次序要求,每安装一个螺栓,监控系统130会语音提示“1号部件操作正确”)。

100.第三步:安装电插头,此时监控系统130会语音提示“1号部件操作正确”。

101.第四步:监控系统130输出语音提示:“1号部件操作完成,恭喜您”。

102.在进行上述步骤的同时,监控系统130在监控拆装过程是否正确,当每一步操作都正确时,系统会在每一步操作完成时,监控系统130会语音提示:“1号部件操作正确”,直到完成所有操作,监控系统130会语音提示:“1号部件操作完成,恭喜您”;当其中某一步操作错误时,监控系统130会语音提示:“1号部件操作错误,停止操作”。监控系统130在监控每一个学员的操作过程之后,可以将所有学员的操作成绩统计输出,以便教师了解每一个学员的实际操作水平并给与合理评价。

103.需要说明的是,学员必须严格按照维修手册上的要求进行拆装训练,这样才能得到监控系统130“操作正确”的语音提示,并且进行下一步的操作。

104.通过以上描述可知,本实施例一提供的航空发动机维修训练系统100可以支持各种英制工具的使用训练、保险丝保险训练、标准线路施工训练、部件拆装训练等各项训练,可以具备操作可控、可持续使用、易损坏部件可随时更换、教学成本低、教学效率高以及可节省教学实践投入、训练趣味性高等特点。

105.实施例二

106.基于与上述实施例一相同的发明构思下,本实施二提供了一种航空发动机维修训练方法,该方法可以适用于上述实施例一提供的航空维修训练系统。结合图1-6所示,该方法可以如下步骤:

107.s11、设定航空发动机模型的多个可控部件111的编码和操作次序。

108.可选地,该航空发动机仿真模型110可以用于搭载真实航空发动机的实物部件或仿真部件。

109.s12、基于多个可控部件111的编码和操作次序,通过检测系统120中分别设在任一可控部件111的多个拆装点上的多个传感器,实时检测获取学员对任一可控部件111进行的每一步维修操作的操作信息。

110.可选地,结合图1-7所示,在具体实现步骤s12的过程中,可以执行如下步骤:

111.s21、获取学员的学号信息和密码信息。

112.s22、获取需要进行维修训练的可控部件111的标识信息,基于该标识信息确定选定的可控部件111。

113.s23、获取选定的可控部件111对应的需要进行维修训练的操作次序。

114.s24、通过与选定的可控部件111对应的多个传感器,实时检测获取学员对选定的可控部件111进行的每一步维修操作的操作信息。

115.s13、通过与检测系统120连接的监控系统130,根据该操作信息,判断学员对任一可控部件111进行的每一步维修操作是否正确,统计并输出学员的维修操作的成绩。

116.可选地,结合图1-8所示,在具体实现步骤s13的过程中,可以执行如下步骤:

117.s31、根据操作信息,判断任一可控部件111进行的当前维修操作是否正确。若若确定当前步维修操作不正确时,执行步骤s32,否则执行s33。

118.s32、输出第一提示信息,第一提示信息用于提示当前维修操作步骤错误,需要重新操作。

119.s33、输出第二提示信息,并判断基于当前维修操作是否为最后的维修操作;第二提示信息用于提示当前维修操作步骤正确。若确定当前维修操作不是最后的维修操作,则执行步骤s34,否则,执行s35。

120.s34、进入下一步维修操作,返回执行s31。

121.s35、统计并输出学员的维修操作的成绩。

122.在具体的实现过程中,监控系统130支持在航空发动机仿真模型110实训过程中同时在线的学员人数为2个。

123.本实施例二提供的航空发动机维修训练方法与上述实施例一提供的航空发动机维修训练系统100是基于相同的发明构思下提出的,通过上述对航空发动机维修训练系统100的详细描述,本领域技术人员可以清楚的了解本实施例二提供的航空发动机维修训练方法的实施过程,所以为了说明书的简洁,在此不再赘述。

124.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。