1.本发明涉及机械加工领域,具体涉及一种板材赋码方法及系统。

背景技术:

2.在机械加工制造行业,所使用的钢板一般都来源于炼钢厂,钢板面积比较大,在生产制造过程中需要将钢板切成所需的零件形状,由于零件形状通常是不规则的,因此在生产前都需要将相关的零件信息体现在相应的钢板上,避免在加工过程中出错,零件信息是指:产品订单号、设计图号、零件加工流程转运路线和钢板、炉批号和钢板的材质等相关信息。

3.目前,每个零件上的相关信息都是通过人工对照单据手工写到零件上,除了零件信息外,部分零件在装配时需要折弯度,较厚的零件需要开坡口,折弯线和坡口线往往也是需要手工画在钢板上,另外,为了达到金属构件产品质量的可追溯性,每块零件信息还需形成独有的二维码(数字编码信息或文字信息),而这些二维码(数字编码信息或文字信息)通常情况下还是需要通过手工贴在零件实体位置上。

4.对此,公开号为cn108274888a的中国发明专利公开了一种用于在钢板上印字划线喷码的一体化装置,该装置利用设于行走单元上的打印单元实现钢板的自动喷码。其缺点在于:该套设备只适用于钢板与操作台完全对齐条件下的自动喷码,而在实际生产过程中,钢板往往不可能与操作台完全对齐,一般都会有一定的偏转角,从而导致喷码位置不准确。

技术实现要素:

5.为解决背景技术中现有喷码装置只适用于钢板与操作台完全对齐条件下的自动喷码,对于有一定偏转角的钢板会导致喷码位置不准确的问题,本发明提供了一种板材赋码方法,利用该方法可以实现对有偏转角的钢板的赋码。该方法也同样适用于如玻璃、木板、塑料板等其它材质的板材。具体技术方案如下。

6.一种板材赋码方法,包括如下步骤:

7.s1、在板材上选定临近操作台坐标系原点o的位置作为起点p,确定起点p在操作台坐标系中的位置;

8.s2、从起点p开始沿第一参考方向对板材进行寻边,确定第一边界点a在操作台坐标系中的位置;所述第一参考方向与操作台坐标系x轴负方向之间的夹角为α,-20

°

≤α≤20

°

;优选地,α=0

°

;

9.s3、从起点p开始沿第二参考方向对板材进行寻边,确定第二边界点b在操作台坐标系中的位置;所述第二参考方向与所述第一参考方向的夹角为锐角;

10.s4、从起点p开始沿第三参考方向对板材进行寻边,确定第三边界点c在操作台坐标系中的位置;所述第三参考方向与所述第一参考方向所成的角度为直角或钝角;

11.s5、获取通过c点且垂直于ab连线的直线,得到该直线与ab的交点o’,定义o’为板材坐标系的原点,并以o’c为板材坐标系的x轴正向,o’a为板材坐标系的y轴正向,构建完整

的板材坐标系;或

12.获取通过c点且垂直于ab连线的直线,得到该直线与ab的交点o’;从起点p开始沿垂直且远离该直线的方向对板材进行寻边,确定第四边界点d在操作台坐标系中的位置,并根据起点p和第四边界点d在操作台坐标系中的位置计算板材的宽度;根据板材的宽度、o’点的坐标以及a点/b点的坐标得到板材宽度方向的中点,定义该中点为板材坐标系的原点o”,并以o”为原点沿与o’c平行的方向延伸,得到板材坐标系的x轴正向;以o”为原点沿与o’o”平行的方向延伸,得到板材坐标系的y轴正向;

13.s6、根据所述操作台坐标系和所述板材坐标系计算板材的偏转角。

14.确定边界点的方法为现有技术,例如可使用如下方法:在运行到板材边缘时,随动电容电压信号产生突变,赋码机停止运行并锁定当前坐标位置。

15.由此,可根据偏转角对坐标系进行修正,从而实现对有偏转角的钢板的赋码。公开号为cn110170751a的中国发明专利一种激光切割自动寻边方法、系统及设备虽然也公开了一种寻边方法,但该寻边方法需要设置三个起点p1、p2和p3,操作过程繁琐。而本发明的板材赋码方法只需设置一个起点p即可实现,操作简单、便捷。此外,该寻边方法以板材的一个角作为原点,而本发明还可以以板材一条边的中点作为原点。由于偏转角可能存在误差,且距离原点越远,误差越大。因此以中点作为原点时,由于y’方向上离原点的距离减半,使得偏转角误差也减半,赋码位置更加精确。o’c为o’点指向c点的射线,o’o”为o’点指向o”点的射线。操作台坐标系是以操作台左下角为原点,以操作台下边为x轴、左边为y轴建立的坐标系。

16.优选地,所述s3与s4之间还包括如下步骤:从起点p开始沿第四参考方向对板材进行寻边,确定第五边界点b’在操作台坐标系中的位置;

17.若b’与a、b在同一条直线上,进入步骤s4;

18.若b’与a、b不在同一条直线上,重新确定起点p或第一参考方向并返回步骤s2,或重新确定第二参考方向并返回步骤s3;

19.所述第四参考方向在所述第一、二参考方向之间。

20.有较小概率出现b’与a、b不在同一条直线上的情况,此时ab连线不是板材的边,因此需要返回重新进行寻边操作,直到找到板材的一条边为止(b’与a、b在同一条直线上)。

21.优选地,所述s4与s5之间还包括如下步骤:

22.若c与a、b不在同一条直线上,进入步骤s5;

23.若c与a、b在同一条直线上,重新确定第三参考方向并返回步骤s4。

24.有较小概率出现c与a、b在同一条直线上的情况,此时只找到板材的一个边,无法确定坐标系,因此需要返回重新进行寻边操作,直到找到板材的另一条边为止(c与a、b不在同一条直线上)。

25.优选地,重新确定的第三参考方向与第一参考方向的夹角大于原第三参考方向与第一参考方向的夹角。

26.由此,可更快地找到符合条件的c点。

27.优选地,还包括如下步骤:

28.s7、获取任务信息,任务信息包括各喷码的操作台坐标、喷码大小、喷码旋转角度、喷码内容;根据板材的偏转角对各喷码的操作台坐标和喷码旋转角度进行修正;

29.s8、根据修正后的任务信息对板材进行赋码。

30.喷码旋转角度也可能存在误差,且距离原点越远,误差越大。因此以中点作为原点时,由于y’方向上离原点的距离减半,使得喷码旋转角度误差也减半,赋码位置更加精确。

31.优选地,所述任务信息还包括任务编号、板号、喷码号和任务类型。

32.优选地,步骤s8中,对板材进行赋码的顺序为:

33.按板材坐标系的x’坐标从小到大或从大到小进行赋码;

34.当x’坐标在预设区间范围内时,按如下方式进行赋码:当y’坐标接近最大值时,按y’坐标从大到小进行赋码;当y’坐标接近最小值时,按y’坐标从小到大进行赋码。预设区间为50mm范围内。

35.经过上述路径优化,板材的赋码过程不仅可以更快,还可以保证赋码单元的行走路径最短。

36.优选地,所述第三参考方向与所述第一参考方向的夹角为直角。

37.基于相同的发明构思,本发明还提供一种板材赋码系统,包括操作台和计算机单元,所述计算机单元被配置为用于执行上述板材赋码方法的步骤。

38.优选地,所述计算机单元包括控制单元和赋码单元;所述赋码单元可沿操作台坐标系的z轴移动和/或以z轴为旋转轴旋转。

39.赋码单元可沿操作台坐标系的z轴移动,不仅可以控制使得赋码单元与板材之间的距离处于赋码的最佳高度,还可以通过调节赋码单元与板材之间的距离来控制喷码的大小;赋码单元以z轴为旋转轴旋转,可以控制喷码的方向。

40.由于采用了以上技术方案,与现有技术相比较,本发明可根据偏转角对坐标系进行修正,从而实现对有偏转角的钢板的赋码。且本发明只需设置一个起点p即可实现,操作简单、便捷。此外,本发明还可以以板材一条边的中点作为原点,从而使得偏转角误差减半,赋码位置更加精确。

附图说明

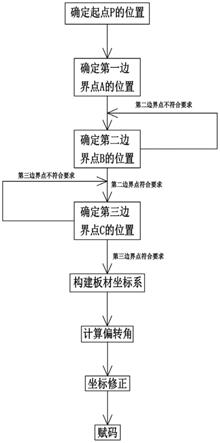

41.图1为本发明板材赋码方法的流程图;

42.图2为根据本发明板材赋码方法得到的板材坐标系的示意图;

43.图3为根据本发明板材赋码方法得到的b点不符合规则时的状态示意图;

44.图4为根据本发明板材赋码方法得到的c点不符合规则时的状态示意图;

45.图5为板材赋码系统的结构示意图。

具体实施方式

46.下面结合附图对本发明作进一步详细描述。

47.实施例1

48.如图1所示,一种板材赋码方法,包括如下步骤:

49.s1、在板材上选定临近操作台坐标系原点o的位置作为起点p,确定起点p在操作台坐标系中的位置;

50.s2、从起点p开始沿第一参考方向对板材进行寻边,确定第一边界点a在操作台坐标系中的位置;所述第一参考方向为操作台坐标系x轴负方向;

51.s3、从起点p开始沿第二参考方向对板材进行寻边,确定第二边界点b在操作台坐标系中的位置;所述第二参考方向与所述第一参考方向的夹角为锐角;

52.s31、从起点p开始沿第四参考方向对板材进行寻边,确定第五边界点b’在操作台坐标系中的位置;

53.若b’与a、b在同一条直线上,进入步骤s4;

54.若b’与a、b不在同一条直线上(如图3所示),重新确定起点p并返回步骤s3。所述第四参考方向在所述第一、二参考方向之间;

55.当然,也可以重新确定第一参考方向或重新确定第二参考方向后返回步骤s3重新进行寻边,本实施例不再一一举例。

56.找到符合上述规则的b点后(b’与a、b在同一条直线上),进入步骤s4,如图1所示:s4、从起点p开始沿第三参考方向对板材进行寻边,确定第三边界点c在操作台坐标系中的位置;所述第三参考方向与所述第一参考方向的夹角为直角(也可以是钝角);

57.此时还需判断c点是否符合规则,如图4所示:

58.s41、若c与a、b不在同一条直线上,进入步骤s5;

59.若c与a、b在同一条直线上,重新确定第三参考方向并返回步骤s4;重新确定的第三参考方向与第一参考方向的夹角大于原第三参考方向与第一参考方向的夹角;

60.s5、计算得到通过c点且垂直于ab连线的直线,得到该直线与ab的交点o’;从起点p开始沿垂直且远离该直线的方向对板材进行寻边,确定第四边界点d在操作台坐标系中的位置,并根据起点p和第四边界点d在操作台坐标系中的位置计算板材的宽度;根据板材的宽度、o’点的坐标以及a点/b点的坐标得到板材的宽的中点,定义该中点为板材坐标系的原点o”,并以o”为原点沿o’c方向延申,得到板材坐标系的x’轴;以o”为原点沿o’o”方向延申,得到板材坐标系的y’轴,得到完整的板材坐标系。

61.s6、根据所述操作台坐标系和所述板材坐标系计算板材的偏转角。

62.s7、获取任务信息,任务信息包括各喷码的操作台坐标、喷码大小、喷码旋转角度、喷码内容;根据板材的偏转角对各喷码的操作台坐标和喷码旋转角度进行修正;

63.s8、根据修正后的任务信息对板材进行赋码。

64.当然,在步骤s5中,也可以计算得到通过c点且垂直于ab连线的直线,得到该直线与ab的交点o’,定义o’为板材坐标系的原点,并以o’c为板材坐标系的x’轴,o’a为板材坐标系的y’轴,构建完整的板材坐标系。

65.具体地,对板材进行赋码的顺序为:

66.按板材坐标系的x’坐标从小到大或从大到小进行赋码;

67.当x’坐标在预设区间范围内时,按如下方式进行赋码:当y’坐标接近最大值时,按y’坐标从大到小进行赋码;当y’坐标接近最小值时,按y’坐标从小到大进行赋码。预设区间为50mm范围内。

68.实施例2

69.一种板材赋码系统,包括操作台和计算机单元,所述计算机单元被配置为用于执行上述板材赋码方法的步骤。

70.具体地,所述计算机单元包括控制单元和赋码单元;所述赋码单元可沿操作台坐标系的x、y、z轴移动和沿r轴旋转。

71.如图5所示,所述赋码单元具体包括行走机构和赋码机。赋码机安装在行走机构上,行走机构可沿操作台坐标系的x轴和y轴移动。当然,行走机构也可以是悬臂式的,赋码机安装在行走单元的悬臂上。只要是可以实现沿操作台的x轴和y轴移动的现有机构,均可用于本发明。

72.赋码机枪头可相对于行走机构升高或降低,即沿操作台坐标系的z轴移动。赋码机枪头可相对于行走机构做旋转运动,即沿r轴旋转。

73.当板材赋码系统执行上述板材赋码方法时,

74.s1、控制单元在板材上选定临近操作台坐标系原点o的位置作为起点p,并确定起点p在操作台坐标系中的位置;

75.s2、控制单元通过控制行走单元,使赋码机从起点p开始沿第一参考方向对板材进行寻边,确定第一边界点a在操作台坐标系中的位置;所述第一参考方向为操作台坐标系x轴负方向。

76.s3、控制单元通过控制行走单元,使赋码机从起点p开始沿第二参考方向对板材进行寻边,确定第二边界点b在操作台坐标系中的位置;所述第二参考方向与所述第一参考方向的夹角为锐角;

77.s31、控制单元通过控制行走单元,使赋码机从起点p开始沿第四参考方向对板材进行寻边,确定第五边界点b’在操作台坐标系中的位置;

78.若b’与a、b在同一条直线上,进入步骤s4;

79.若b’与a、b不在同一条直线上(如图3所示),重新确定起点p并返回步骤s3。所述第四参考方向在所述第一、二参考方向之间;

80.当然,也可以重新确定第一参考方向或重新确定第二参考方向后返回步骤s3重新进行寻边,本实施例不再一一举例。

81.找到符合上述规则的b点后(b’与a、b在同一条直线上),进入步骤s4,如图1所示:

82.s4、控制单元通过控制行走单元,使赋码机从起点p开始沿第三参考方向对板材进行寻边,确定第三边界点c在操作台坐标系中的位置;所述第三参考方向与所述第一参考方向的夹角为直角(也可以是钝角);

83.此时还需判断c点是否符合规则,如图4所示:

84.s41、若c与a、b不在同一条直线上,进入步骤s5;

85.若c与a、b在同一条直线上,重新确定第三参考方向并返回步骤s4;重新确定的第三参考方向与第一参考方向的夹角大于原第三参考方向与第一参考方向的夹角;

86.s5、控制单元计算得到通过c点且垂直于ab连线的直线,得到该直线与ab的交点o’;控制单元通过控制行走单元,使赋码机从起点p开始沿垂直且远离该直线的方向对板材进行寻边,确定第四边界点d在操作台坐标系中的位置,并根据起点p和第四边界点d在操作台坐标系中的位置计算板材的宽度;控制单元根据板材的宽度、o’点的坐标以及a点/b点的坐标得到板材的宽的中点,定义该中点为板材坐标系的原点o”,并以o”为原点沿o’c方向延申,得到板材坐标系的x’轴;以o”为原点沿o’o”方向延申,得到板材坐标系的y’轴,得到完整的板材坐标系。

87.s6、控制单元根据所述操作台坐标系和所述板材坐标系计算板材的偏转角。

88.s7、控制单元获取任务信息,任务信息包括各喷码的操作台坐标、喷码大小、喷码

旋转角度、喷码内容;控制单元根据板材的偏转角对各喷码的操作台坐标和喷码旋转角度进行修正;

89.s8、控制单元根据修正后的任务信息,通过控制行走单元,使赋码机对板材进行赋码。

90.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。