1.本发明属于飞机起落架系统前轮转弯技术,涉及一种分层传扭式前轮转弯机构。

背景技术:

2.一般飞机前起落架上安装有前轮转弯机构,当飞机低速滑跑时,通过前轮转弯机构传递扭力和运动,控制飞机前轮的转向,实现飞机地面滑跑时的方向控制。同时为保证前轮转弯机构在使用地面牵引车牵引飞机时不被损坏,通过快速断开前起落架上防扭臂和下防扭臂的连接,实现前轮的自由偏转。对于具有起落架收放功能的飞机,前轮转弯机构中的转弯作动器(驱动装置),一般布置在机身外部与起落架环体在同一平面,转弯作动器的活塞杆直接与起落架环体连接,驱动起落架环体、防扭臂、轮叉等机构转动,带动前轮转动,实现前轮转弯功能,并在起落架收起后,转弯作动器随起落架一起进入起落架舱,不会影响飞机飞行中的气动外形和飞机整体美观性。但对于不具有起落架收放功能的飞机,转弯作动器布置在机身外部将会影响飞机的气动外形,产生较大的气动阻力,降低燃油经济性,同时影响飞机整体美观性。

技术实现要素:

3.本发明的目的是:对于不具有起落架收放功能的飞机,为了避免将转弯作动器布置在机身外部,需要一种扭力传递机构,使转弯作动器和环体处于不同的层面,实现扭力传递的同时保持飞机良好的气动外形和整体美观性。

4.本发明的技术方案是:

5.一种分层传扭式前轮转弯机构,采用上下分层结构,包括:前起落架外筒、连接件、安装在前起落架外筒上段的上层部分、安装在前起落架外筒下段的下层部分和起落架扭臂;上层部分和下层部分之间通过连接件连接并连动,以实现扭矩的传递和运动的传递;

6.上层部分和下层部分之间有间隔,不直接连接,卡箍卡在该间隔;

7.上层部分具有驱动和转动功能;下层部分被动运动;下层部分与前起落架连接,带动起落架运动从而调节前轮转动。

8.上层部分包括:上环体组件、上支架组件、下支架组件、上固定螺母和转弯作动器;

9.其中,上固定螺母套接在前起落架外筒上,作为整个上层部分的底座;从下向上依次套有下支架组件、上环体组件、上支架组件;前起落架外筒在上支架组件位置设置有轴向限位件;转弯作动器通过上安装支架和下安装支架铰接固定在前起落架外筒上;上支架组件与前起落架外筒固连;上环体组件和下支架组件同轴安装在前起落架外筒上,上环体组件和转弯作动器的叉耳活塞连接;上环体组件和下支架组件下端通过上固定螺母进行轴向限位;

10.转弯作动器活塞杆的伸出或缩回运动使上环体组件。

11.下层部分包括:下环体组件、下固定螺母;

12.其中,下固定螺母套接在前起落架外筒上,作为整个下层部分的底座;下环体组件

套在前起落架外筒上;

13.上环体组件和下环体组件之间通过连接件的连接实现扭矩的传递和运动的传递。

14.起落架扭臂包括:上防扭臂、下防扭臂和起落架防扭臂快卸机构;

15.上防扭臂与下环体组件连接,两者能够传动;上防扭臂和下防扭臂之间通过起落架防扭臂快卸机构连接;下防扭臂与前轮连接,控制前轮转向。

16.前起落架外筒上设置有凸台,套筒通过其上部的开槽和前起落架外筒凸台的配合实现轴向和周向限位,并通过套筒实现下环体在前起落架外筒上的轴向限位。

17.下支架组件开设有作为键槽使用的槽,该槽与凸台配合。

18.下环体组件和上防扭臂之间铰接固定,下防扭臂和轮叉机轮等之间铰接固定;上、下防扭臂之间通过快卸机构固定。

19.上环体组件和转弯作动器的叉耳活塞连接。

20.本发明的优点是:

21.针对不具有起落架收放功能的飞机,采用分层传扭式前轮转弯机构,通过上环体组件和下环体组件的上下分层结构形式,实现了转弯作动器在前起落架外筒上的相对自由布置,使转弯作动器在起落架上的布置更加合理,整体上使转弯作动器置于机身蒙皮内部,保证飞机具有良好的气动外形,降低气动阻力,提高燃油经济性,飞机整体也更加美观。

附图说明

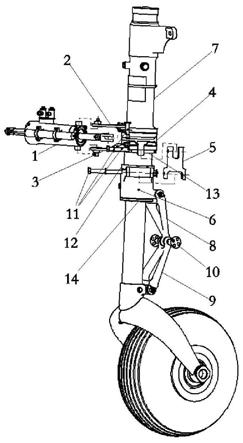

22.图1为分层传扭式前轮转弯机构在机上的安装示意图;

23.1.转弯作动器、2.上支架组件、3.下支架组件、4.上环体组件、5连接件、 6.下环体组件、7.起落架外筒、8.上防扭臂、9.下防扭臂、10.快卸机构、11.安装轴、12.套筒、13.上固定螺母、14.下固定螺母;

24.图2为分层传扭式前轮转弯机构主要组成图;

25.图3为主要零部件安装细节一的示意图;

26.图4为主要零部件安装细节二的示意图。

具体实施方式

27.针对不具有起落架收放功能的飞机,为了合理布置前轮转弯系统的转弯作动器,设计发明了一种分层传扭式前轮转弯机构,通过上环体组件和下环体组件的分层结构,使转弯作动器在前起落架外筒上能够相对自由布置,实现了转弯作动器内置在机身蒙皮内部,从而避免外置转弯作动器影响飞机气动外形,产生较大的气动阻力等问题。

28.如图1所示,通过上环体组件和下环体组件在前起落架外筒7上的上、下分层式结构形式实现了转弯作动器在前起落架外筒7上的相对自由布置,使转弯作动器位于机身内部,改善了飞机的气动外形和整体美观性。如图2所示,为分层传扭式前轮转弯机构的主要组成,上层部分,主要包括上环体组件4、上支架组件2、下支架组件3和转弯作动器1等,通过转弯作动器1实现上环体组件1绕前起落架外筒7的转动。下层部分,主要包括下环体组件6、上防扭臂8、下防扭臂9和起落架防扭臂快卸机构10。上环体组件和下环体组件之间通过连接件5的连接实现扭矩的传递和运动的传递。最终,通过转弯作动器 1活塞杆的伸出或缩回运动使上环体组件4、连接件5和下环体组件6绕前起落架外筒7转动,并通过上防扭臂8和下

防扭臂9带动前轮转动从而实现飞机的转向操纵。

29.如图2所示为分层传扭式前轮转弯机构的具体组成和在飞机起落架上的安装布置。转弯作动器1通过上安装支架2和下安装支架3铰接固定在前起落架外筒7上。上安装支架2通过螺栓、螺母、垫圈、开口销等固定在前起落架外筒7上。上环体组件4和下支架组件3同轴安装在前起落架外筒7上,上环体组件4和转弯作动器1的叉耳活塞连接。上环体组件4和下支架组件3下端通过上固定螺母13进行轴向限位。图3和图4所示,为上环体组件4、下支架组件3、上固定螺母13、套筒12、下环体组件6在前起落架外筒7上的装配细节。结构上,上环体组件4和下环体组件6需要在前起落架外筒7上轴线限位,因此在前起落架外筒7上设计了凸台,套筒12通过其上部的开槽和前起落架外筒 7凸台的配合实现轴向和周向限位,并通过套筒12实现下环体组件6在前起落架外筒7上的轴向限位。同时,通过在下支架组件3和上固定螺母13的零件上设计的开槽保证装配时能够通过前起落架外筒7下端的凸台。并且,对于下支架组件3,开槽最终将作为键槽使用,通过与键的配合,保证下支架组件3装配后在前起落架外筒7上的周向限位。上固定螺母13通过与前起落架外筒7 上的螺纹配合,实现上环体组件4和下支架组件3在前起落架外筒7上的轴向限位。上环体组件4和下环体组件6分别在前起落架外筒7上轴向限位后,将只能够绕前起落架外筒7的轴线转动,通过连接件5的连接,使上环体组件4 和下环体组件6成为一个整体同步转动。下环体组件6和上防扭臂8之间铰接固定,下防扭臂9和轮叉机轮等之间铰接固定。上、下防扭臂之间通过快卸机构10铰接固定。

30.结构设计方面,主要零部件材料使用起落架系统设计常用材料。上环体组件4、下环体组件6、连接件5、支架等主体零件使用30crmnsia高强度合金钢。环体组件中的衬套使用铝青铜材料,螺母、垫片等零件使用不锈钢材料。在转弯作动器1与支架铰接部位、上环体组件4上、下环体组件6上、上防扭臂8安装轴和下防扭臂9安装轴等部位设计有润滑嘴和润滑通道,保证所有转动零部件有良好的润滑,不会卡滞。

31.当飞机在地面低速滑跑时,飞行员打开前轮转弯系统的开关,通过脚蹬或者手轮发出转弯指令,控制盒控制组合阀等输出液压压力,实现对转弯作动器 1的控制,使转弯作动器1中的活塞杆在内部液压压力的作用下进行伸出或缩回运动。转弯作动器1活塞杆的伸出或缩回推动或拉动上环体组件4绕前起落架外筒7转动,上环体组件4通过连接件5将扭距和运动传递给下环体组件6,使下环体组件6以同样的方式绕前起落架外筒7转动,下环体组件6转动后带动上防扭臂8、下防扭臂9转动并带动轮叉机轮绕前起落架外筒7的中心轴线转动,最终实现前轮的转向操纵。地面牵引时,可以通过快卸机构10断开上防扭臂8和下防扭臂9的连接,使转弯作动器1和前轮之间的物理连接断开,前轮能够自由偏转,且不会损坏转弯作动器。

32.实施例一:

33.如图1所示,某型机在进行前轮转弯系统设计时,通过计算发现转弯作动器的尺寸较大,同时飞机不具有起落架收放功能,按照传统方法在机身外部设计布置转弯作动器,将会严重影响飞机的气动外形,飞行时产生较大的气动阻力,增加油耗,降低燃油经济性,也会对飞机整体上的美观性产生一定影响。通过设计创新分层传扭式前轮转弯机构,将单一的环体组件分成上环体组件和下环体组件,并进行上、下分层式布置,实现了前轮转弯系统中转弯作动器布置在机身内部,使问题得到解决。通过增加上环体组件,取消了转弯作动器

和单一环体组件处在同一平面的结构限制,实现了转弯作动器在前起落架外筒上的相对自由布置,同时亦能够满足传递飞机前轮转向所需的扭矩和运动的功能。地面牵引飞机时,为保证前轮转弯机构不会因飞机牵引角度过大而损坏,通过起落架防扭臂快卸机构实现快速断开上、下防扭臂,断开前轮转弯机构和机轮间的连接,使机轮能够自由偏转。