1.本发明涉及飞机电热除冰技术领域。具体涉及一种嵌入式进气道唇口防冰加热组件及制作方法。

背景技术:

2.飞机唇口、进气道的外形为复合材料且较为复杂的双曲结构曲面,飞机唇口、进气道发生轻度结冰就会降低飞机的飞行性能,威胁飞机的飞行安全,目前飞机防/除冰主要应用在机翼、尾翼、唇口、进气道等典型部位,电加热防冰主要分为贴装式电加热防冰、嵌入式电加热防冰两种结构形式。

3.从检索国内外相关资料来看,在飞机的机翼、尾翼、旋翼等普通曲面、厚度较厚部位已经有嵌入式加热技术的应用。但是还未见有薄壁双曲进气道唇口的嵌入式加热防冰技术方案,目前主要采用贴装式方案解决。

4.目前飞机复合材料唇口、进气道的除冰技术主要面临以下技术难题:

5.(1)传统加热元件的随型性能较差

6.由于唇口特殊的薄壁双曲率结构,目前常用的加热元件是电热片、电阻丝或金属网,但是这些加热元件存在单独与复合材料铺放,随形固化性较差,容易出现分层、贴合性不好,从而导致复合材料出现贫胶、褶皱等缺陷,极大影响了复合材料的结构强度。

7.(2)传统点式测温元件的局限性,导致控温难度大

8.为了防止飞机复合材料蒙皮过温,加热部件中采用传统的点式铂电阻或热电偶传感器进行温度监控。

9.由于传统点式铂电阻或热电偶尺寸较大,适合安装在复材外部,嵌入复合材料内部难度较大,飞机蒙皮表面容易出现鼓包、强度降低。

10.传统点式铂电阻或热电偶只能测量某个点具备温度,由于复合材料导热性较差,如果传感器数量少会出现测量不准确的问题,这样以局部

11.温度点进行控制,存在测量不准确,由于复合材料导热性较差,会出现加热不均匀现象,容易出现“热点”,有些部位达不到防除冰效果,有些部位过温又造成不必要的能源浪费。

12.(3)传统过流保护元件通断次数少,可靠性指标低

13.传统电防冰加热过流保护元件采用传统的金属触点结构,随着“触点”通断次数增加,触点材料会疲劳老化,存在发生断裂的风险,材料可靠性较低,不满足新型防冰过流保护技术的要求。

14.(4)传统电连接元件接触面积少,搭接电阻大

15.传统电连接元件与加热单元之间采用搭接工艺,随着通电工作时电流增大,电阻丝易烧断,主要是电阻丝在排列和胶接过程中发生的易搭接问题。

16.传统电连接元件与加热单元之间采用大面积手工搭接锡焊,由于汇流条为金属材料,散热较快,大面积手工焊接存在难度大、焊接后强度低的问题。

17.传统飞机防冰采用的加热网,为镍络合金材料,电阻丝直径大、柔韧性差,无法制成适合双曲薄壁构型进气道的柔性加热功能单元。

18.鉴于上述内容可知,如何能够设计一种适合薄壁双曲唇口结构的加热组件,能够同时满足加热、测温、过流保护、电连接等条件,成为了防除冰领域,亟待解决的技术问题。

技术实现要素:

19.本发明的目的是提供一种带有防除冰功能的双曲构型复合材料唇口、进气道的防除冰加热组件。

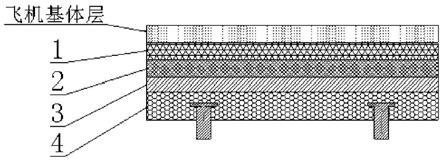

20.本发明的技术方案:一种嵌入式进气道唇口防冰加热组件,包括加热功能单元(1)、测温功能单元(2)、过流保护单元(3)、电连接单元(4);在飞机进气道唇口基体上依次铺贴加热功能单元(1)、测温功能单元(2)、过流保护单元(3)、电连接单元(4);

21.其中加热功能单元(1)主要起到将电能转化为热能,测温功能单元(2)主要起到温度测量功能,过流保护单元(3)主要起到短路保护功能、电连接单元(4)主要起到信号传输功能。

22.电连接单元(4)由3个汇流条(9)、3个接线柱(10)组成,每个接线柱(9)安装在汇流条(10)的一侧,采用激光钎焊相连,焊料为bag3pb银铜材料,激光焊的功率为75w,焊接电流为3.5a。

23.所述一种嵌入式进气道唇口防冰加热组件的制作方法,包括以下步骤:

24.步骤1:模具准备,涂脱模剂,在模具上固定飞机进气道唇口基体,采用3d打印工艺,将加热功能单元(1),按照分区设计覆盖到需要加热防冰的标记刻线处,采用3d打印工艺,打印在飞机进气道唇口基体上;打印完成后,进行抽真空处理,真空度为负压0.16mpa~0.25mpa,持续20分钟~30分钟。

25.步骤2:使用j-189胶粘剂把测温单元(2)铺贴在加热单元(1)上;按照45

°

铺层,铺覆到标记的刻线处;铺贴后进行抽真空处理,真空度为负压0.25mpa~0.45mpa,持续25分钟~35分钟。

26.步骤3:使用j-189胶粘剂把过流保护单元(3)铺贴在测温单元(2)上;铺贴后进行抽真空处理,真空度为负压0.25mpa~0.45mpa,持续25分钟~35分钟。

27.步骤4:各功能层的导线依次通过复合材料层过孔穿出,穿出后与电连接单元(4)的汇流条(9)进行焊接,然后汇流条(9)与接线柱(10)进行焊接固定;使用j-189胶粘剂把电连接单元(4)安装在过流保护单元(3)上;

28.步骤5:整体热压成型,以上4个功能单元制造完成后,糊制真空袋,进行抽真空、热压处理,负压0.35mpa~0.85mpa,温度120℃,热压45分钟~60分钟。

29.加热单元(1)的分区按照功率密度及防冰、除冰不同模式进行定制设计。根据不同防冰功率需求,加热单元(1)制作不同的功率密度,其中防冰模式功率密度为3w/cm2,除冰模式功率密度为2w/cm2,加热元件采用sin(3x)函数,按照正弦曲线形状设计。

30.所述加热单元(1)的制备方法:使用30%碳纳米纸、50%的石墨、10%的石蜡、10%的聚丙酸酯混合,制备导电聚合物(5),采用3d打印工艺,打印在聚乙烯纤维上,然后将其浸渍在9225牌号有机硅的橡胶溶液中,固化后的橡胶套(6)作为绝缘保护层,制成柔性加热单元。

31.所述测温功能单元(2)的制备方法。首先称取化5g纯铜粉加入到100ml浓度为5.9%的稀盐酸中进行超声清洗20min,去除表面氧化物质。然后将酸洗后的铜粉加入到质量分数为0.8%的明胶水溶液中超声分散均匀。最后称取10ml的柠檬酸和15g的ag2so4加入到250ml去离子水中配置成柠檬酸银悬浊液后,缓慢倒入铜源溶液中,室温条件下搅拌,直到溶液颜色变成深绿色。

32.将得到的95%的银颗粒,采用爆炸喷涂方法,在涤纶布(8)上喷涂宽度为40nm,长宽比大于200的银纳米线(7)作为感温材料,按照“回”字螺旋式图案进行制作感温区。

33.所述过流保护单元(3)的制备方法:首先将25g质量分数为25%的单壁碳纳米管、15g聚二甲基硅氧烷材料与35g天然鳞片石墨,加入100ml的丙酮溶液经混合均匀,然后在35℃环境下,加入30ml高锰酸钾氧化和浓硫酸的混合液(4:1),进行氧化插层,将得到的有机混合物与去离子水混合制备得到1.5mg/ml的胶体溶液。最后将胶体溶液在150w、20khz的超声清洗机中超声剥离45min,搅拌90min后过滤、烘干、萃取、过滤成复合有机复合膜,制成柔性过流保护单元。本发明的优点和有益效果是:

34.(1)本发明采用新型的三维变曲率的防除冰加热单元,不仅柔性良好,功率密度可根据飞机唇口进行特殊设计,与复合材料兼容性良好结合,加热均匀、稳定性良好。

35.(2)本发明采用新型的加热功能单元采用特殊导电聚合物作为电热材料,采用先进的3d打印工艺,实现多区域变功率密度的特殊设计,具有柔韧性好、抗弯曲、稳定性好的优点。

36.(3)本发明采用新型的测温功能单元使用银纳米线作为感温材料制备了柔性测温单元,可以测量整个发热面的温度,测量准确度高,阻值重复性好。

37.(4)本发明的过流保护单元使用柔性碳纳米纸有机复合膜,当防冰电流状态发生过流或短路时,柔性过流保护单元发生膨胀或收缩,进行断电保护,具有抗疲劳、寿命次数高的优点。

38.(5)本发明将传统搭接焊接方式更改为激光点焊,焊接接头由点接触改为面接触,增加了焊接强度,并且克服了锡焊耐低温性能差的缺点。

39.本发明的加热组件采用加热元件、测温元件一体化设计,具有加热、测温的复合功能。加热元件采用特殊正弦曲线形状设计,具有和复合材料随型好、易变形、抗疲劳的优点;温度元件采用内嵌工艺,可以测量整个温场的温度,测量准确性高。

附图说明

40.图1为本发明加热组件的结构示意图;

41.图2为本发明加热功能单元的结构示意图;

42.图3为本发明加热功能单元的分区示意图;

43.图4为本发明测温功能单元的结构示意图;

44.图5为本发明过流保护单元的结构示意图;

45.图6为本发明电连接单元的结构示意图。

具体实施方式

46.以下将结合附图和实施例对本发明新型技术方案作进一步地详述:

47.参见附图1~6所示,一种嵌入式进气道唇口防冰加热组件,包括加热功能单元(1)、测温功能单元(2)、过流保护单元(3)、电连接单元(4);

48.一种嵌入式进气道唇口防冰加热组件的制作方法,具体实施包括以下步骤:

49.步骤1:制作加热单元(1)

50.使用30%碳纳米纸、50%的石墨、10%的石蜡、10%的聚丙酸酯混合,制备导电聚合物(5),采用3d打印工艺,打印在聚乙烯纤维上,然后将其浸渍在9225牌号有机硅的橡胶溶液中,固化后的橡胶套(6)作为绝缘保护层,制成柔性加热单元。

51.根据不同防冰功率需求,加热单元(1)制作不同的功率密度,其中防冰模式功率密度为3w/cm2,除冰模式功率密度为2w/cm2,加热元件采用sin(3x)函数,按照正弦曲线形状设计。

52.步骤2:安装加热单元(1)

53.模具准备,涂脱模剂,在模具上固定飞机进气道唇口基体,采用3d打印工艺,将加热功能单元(1),按照分区设计覆盖到需要加热防冰的标记刻线处,采用3d打印工艺,打印在飞机进气道唇口基体上;打印完成后,进行抽真空处理,真空度为负压0.16mpa~0.25mpa,持续20分钟~30分钟。

54.步骤3:制作测温功能单元(2)

55.首先称取化5g纯铜粉加入到100ml浓度为5.9%的稀盐酸中进行超声清洗20min,去除表面氧化物质。然后将酸洗后的铜粉加入到质量分数为0.8%的明胶水溶液中超声分散均匀。最后称取10ml的柠檬酸和15g的ag2so4加入到250ml去离子水中配置成柠檬酸银悬浊液后,缓慢倒入铜源溶液中,室温条件下搅拌,直到溶液颜色变成深绿色。

56.将得到的95%的银颗粒,采用爆炸喷涂方法,在涤纶布(8)上喷涂宽度为40nm,长宽比大于200的银纳米线(7)作为感温材料,按照“回”字螺旋式图案进行制作感温区,“回”字图案具有测温范围广、稳定性高的优点。

57.步骤4:安装测温功能单元(2)

58.使用j-189胶粘剂把测温单元(2)铺贴在加热单元(1)上;按照45

°

铺层,铺覆到标记的刻线处;铺贴后进行抽真空处理,真空度为负压0.25mpa

59.~0.45mpa,持续25分钟~35分钟。

60.步骤5:制作过流保护单元(3)

61.首先将25g质量分数为25%的单壁碳纳米管、15g聚二甲基硅氧烷材料与35g天然鳞片石墨,加入100ml的丙酮溶液经混合均匀,然后在35℃环境下,加入30ml高锰酸钾氧化和浓硫酸的混合液(4:1),进行氧化插层,将得到的有机混合物与去离子水混合制备得到1.5mg/ml的胶体溶液。最后将胶体溶液在150w、20khz的超声清洗机中超声剥离45min,搅拌90min后过滤、烘干、萃取、过滤成复合有机复合膜,制成柔性过流保护单元。

62.步骤6:安装过流保护单元(3)

63.使用j-189胶粘剂把过流保护单元(3)铺贴在测温单元(2)上;铺贴后进行抽真空处理,真空度为负压0.25mpa~0.45mpa,持续25分钟~35分钟。

64.步骤7:安装电连接单元(4)

65.各功能层的导线依次通过复合材料层过孔穿出,穿出后与电连接单元(4)的汇流条(9)进行焊接,然后汇流条(9)与接线柱(10)进行焊接固定;使用j-189胶粘剂把电连接单

元(4)安装在过流保护单元(3)上;

66.步骤8:整体热压成型

67.以上4个功能单元制造完成后,糊制真空袋,进行抽真空、热压处理,负压0.35mpa~0.85mpa,温度120℃,热压45分钟~60分钟。