1.本发明涉及的是一种飞机制造领域的技术,具体是一种变形机翼的动态同步加载试验装置及方法

背景技术:

2.可变后掠翼的机翼如图1所示,后掠翼结构,由梁和翼肋构成,梁与翼肋构成平行四边形结构,如图1所示,通过改变机翼与机身之间的夹角,实现后掠角的变化。该机翼一般通过模拟机翼在空中所受到的复杂载荷,以测试机翼在负载情况下的强度、刚度以及应力、变形分布情况得到有效的估计,为后续的工作提供重要的参考依据。变形机翼在空中会根据不同的飞行状态进行变形,使得飞机达到最佳的飞行性能,目前的加载试验装置只能针对机翼某固定形态进行加载,无法对其在整个变形过程中进行加载。

3.现有载荷技术仅适用于固定式机翼,即机翼不发生水平平面内的相对变形且现有加载方式相对于安装板是静止不动的,无法实现自身的运动,从而无法满足与机翼的同步变形。

技术实现要素:

4.本发明针对现有加载试验装置的限制和不足,提出一种变形机翼的动态同步加载试验装置及方法,具有更好的动态同步加载特性。

5.本发明是通过以下技术方案实现的:

6.本发明涉及一种变形机翼的动态同步加载试验装置,包括:加载框架、杠杆系统、加载底座和加载运动系统,其中:加载运动系统安置于加载框架并处于加载底座上方,机翼试验件安装于加载底座并连接杠杆系统处于加载运动系统下方。

7.所述的加载运动系统包括:四个框架梁、一个驱动梁、三个随动梁、四个滑块、滑轮、四个作动筒和万向轮,其中:四个框架梁依次相连构成矩形结构,第二滑块固定设置于框架梁上,第一、第三、第四滑块活动设置于框架梁上,第一至第三滑块分别与各自对应的随动梁相转动连接,第四滑块与驱动梁相转动连接,驱动梁与随动梁之间叠搭设置且转动连接,滑轮和作动筒分别设置于随动梁上,万向轮设置于框架梁上。技术效果

8.本发明通过加载运动系统实现宏观运动变形,即其可以在整个水平面内平动和转动,使得与机翼的变形同步。

附图说明

9.图1为后掠翼示意图;

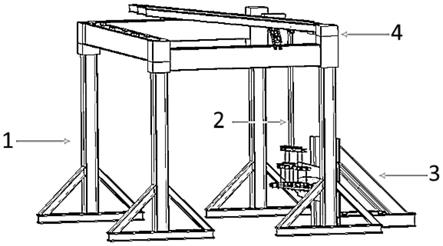

10.图2为本发明结构示意图;

11.图3为机翼试验件示意图;

12.图4为杠杆系统示意图;

13.图5为加载底座示意图;

14.图6为加载运动系统示意图;

15.图7为实施例测试示意图;

16.图中:加载框架1、杠杆系统2、杠杆分支201、加载底座3、加载运动系统4、框架梁401、驱动梁402、随动梁403、滑块404、滑轮405、四个作动筒406、万向轮407、机翼试验件5。

具体实施方式

17.如图2所示,为本实施例涉及的一种变形机翼的动态同步加载试验装置,包括:加载框架1、杠杆系统2、加载底座3和加载运动系统4,其中:加载运动系统4通过加载框架1设置于加载底座3上,机翼试验件5通过杠杆系统2悬挂与加载运动系统4下。

18.如图3所示,所述的加载底座3通过螺栓固定于地面上,并且通过安装板上的安装孔安装机翼试验件,该机翼试验件的后掠翼的梁与肋之间构成平行四边形。

19.如图4所示,所述的杠杆系统2具体包括:若干组杠杆分支201,每个杠杆分支201上进一步通过至少一层杠杆分支与机翼试验件5的面相连。

20.所述的杠杆分支,根据实验要求在后掠翼的梁上选取了若干加载点后,每两个加载点间连接一个杠杆作为第一级杠杆,若出现奇数个加载点时则将其作为下一级(第二级)杠杆的连接点;通过第一级杠杆所连接的两个加载点的大小和位置,依据力守恒和力矩守恒确定该杠杆与下一级(第二级)杠杆的连接点的大小和位置,f

21

=f

11

+f

12

,f

11

l

11

=f

12

l

12

,f

11

、f

12

分别为该点的力的大小,l

11

、l

12

分别为该点与连接点之间的距离,其中第一个数字编号指级数,第二个数字指该点为第几个;将每两个连接点连接一个杠杆作为第二级杠杆,若出现奇数个连接点,将其作为下一级(第三级)杠杆的连接点;依此类推,直到剩下最后一个连接点。

21.如图5所示,所述的加载底座3通过螺栓固定于地面上,用来支撑和固定加载运动系统,根据实际需要可以调整架子的间距和高度,该加载底座3根据机翼试验件的尺寸,调整底座的高度和两个底座之间的间距,使得整个机翼的变形范围在底座所围成的区域内,同时满足杠杆和机翼叠加起来所需要的结构高度。

22.如图6所示,所述的加载运动系统4包括:四个框架梁401、一个驱动梁402、三个随动梁403、四个滑块404、滑轮405、四个作动筒406和万向轮407,其中:四个框架梁401依次相连构成矩形结构,第二滑块固定设置于框架梁401上,第一、第三、第四滑块活动设置于框架梁401上,第一至第三滑块分别与各自对应的随动梁403相连,第四滑块与驱动梁402相连,驱动梁402与随动梁403之间叠搭设置且转动连接,滑轮405和作动筒406分别设置于随动梁403上,万向轮407设置于框架梁401上。

23.所述的随动梁403位于机翼内部梁的正上方。

24.所述的驱动梁402与随动梁403之间的夹角与机翼中梁和翼肋之间的夹角相一致。

25.第四作动筒固定设置于其对应的随动梁403上并与第四滑块相连,通过位移进行驱动,驱动速率与正下方的机翼的变形速率一致;第一至第三作动筒分别固定设置于其对应的随动梁403上,通过钢丝绳绕过滑轮与下方的杠杆系统相连接,通过对第四作动筒输入位移使得第四滑块发生移动,由于第二滑块固定不动,驱动梁与第二滑块上的随动梁的角度将发生变化。第一和第三滑块上的随动梁与第二滑块上的随动梁与驱动梁构成平形四边

形,因此第一和第三滑块上的随动梁与驱动梁之间的角度变化与第二滑块上的随动梁与驱动梁之间的角度变化一致。机翼蒙皮单位面积的载荷一定,当后掠角发生变化,其机翼蒙皮的总面积将会变化。

26.所述的第一至第三作动筒采用力控制,即在整个试验过程中,作动筒所输出的力的大小与控制系统输入的力-时间关系曲线图一致;随着后掠角角度的变化调整力的大小。

27.如图7所示,为本实施例涉及上述装置的变形机翼的动态同步加载试验方法,包括以下步骤:

28.步骤1、根据余弦定理求得t时间后的角度:a2=b2,a1=b1,步骤1、根据余弦定理求得t时间后的角度:a2=b2,a1=b1,其中:位移控制的作动筒的速度为v,t时间后第四作动筒移动的位移为vt;a1为初始时刻驱动梁与第二随动梁的连接点和第四滑块中心之间的距离,a2为初始时刻驱动梁与第二随动梁的连接点和第二滑块中心之间的距离。b1为t时刻驱动梁与第二随动梁的连接点和第四滑块中心之间的距离,b2为t时刻驱动梁与第二随动梁的连接点和第二滑块中心之间的距离。

29.步骤2、根据正弦定理即可以求得主动梁与随动梁之间的夹角β,具体为:步骤2、根据正弦定理即可以求得主动梁与随动梁之间的夹角β,具体为:其中:a3为第二滑块的中心和第四滑块中心的距离。

30.步骤3、其中:f

ini

为初始状态作动筒输出的力,γ为:初始时刻第二随动梁与驱动梁之间的夹角;f为t时间后作动筒输出的力,从而得到f与t之间的关系,从而对作动筒进行力控制。

31.与现有技术相比,本装置根据机翼的实际情况,调整相应的尺寸大小,以满足不同尺寸的机翼加载试验,可以满足不同工况条件下的性能要求。本装置可以调整速率以满足不同的机翼变形速率,达到同步变形的目的以实现加载。

32.上述具体实施可由本领域技术人员在不背离本发明原理和宗旨的前提下以不同的方式对其进行局部调整,本发明的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本发明之约束。