1.本实用新型涉及无人机领域,特别涉及一种无人机机轮电磁刹车系统及无人机。

背景技术:

2.无人机在军用、民用领域的发展与应用都越来越火热,对相应的零部件和相关功能机构的设计也越来越重要。高效保证无人机工作动作是第一要求,目前在无人机机轮刹车领域能够保证高效实用的设计还很少见,大多数的刹车机构都比较复杂笨重,其制动效果也不理想,缺少高效的刹车机构及控件,一般都采用直接滑跑,大大增加了降落滑跑时的制动距离,因此需要足够长的跑道才能完成。

3.无人机机轮的特殊性,不但要能承受降落时的冲压,还要能完成折叠,所以要求机轮要轻便,且弹射起飞时要求能牢靠的刹住机轮,所以常见的刹车盘结构显得有些余力不足,且比较笨重、容易摩擦生热,不太适合用在无人机进行使用,因此更需要一种更稳定轻便可靠的无人机机轮刹车机构。

技术实现要素:

4.通过对比现有的液压机轮刹车系统、传统的机构刹车系统,及全电刹车系统的性能,发现均存在一定的弊端。刹车机构都比较复杂笨重其制动效果也不理想,缺少高效的刹车机构及控件,一般都采用直接滑跑,大大增加了降落滑跑时的制动距离,因此需要足够长的跑道才能完成。

5.本实用新型的目的就是解决现有技术的不足,提供了一种无人机机轮电磁刹车系统,易于实现无人机在滑跑降落过程中的短距离快速制动回收。

6.本实用新型采用如下技术方案:

7.一种无人机机轮电磁刹车系统,所述系统包括机轮组件和电磁刹车组件;所述机轮组件设置有刹车离合片,所述电磁刹车组件设置有刹车盘电磁制动器;所述刹车盘电磁制动器得电时与所述刹车离合片通过电磁力结合,失电时与所述刹车离合片分离。

8.作为进一步的技术方案,所述机轮组件包括轮胎、轮圈、第一轮毂、第二轮毂、第一轴承、第二轴承、所述刹车离合片;所述电磁刹车组件包括刹车盘电磁制动器、垫圈;所述机轮组件通过内轮叉和外轮叉与无人机机身连接;

9.所述轮圈安装在所述轮胎内腔内;所述轮胎左边卡合所述第一轮毂,右边卡合所述第二轮毂;所述第一轮毂左端槽口安装第一轴承,右端槽口安装第二轴承;所述刹车离合片配合安装在所述第一轮毂右端的所述轮圈上;所述垫圈安装在所述刹车盘电磁制动器内腔内,用于将所述刹车盘电磁制动器配合支撑在机轮轴上;

10.机轮轴从左侧依次穿过内轮叉、机轮组件、电磁刹车组件及外轮叉并夹紧固定。

11.进一步的,所述机轮轴在所述刹车盘电磁制动器的一侧端部设置卡簧。

12.进一步的,所述刹车盘电磁制动器设置有4个卡口,与外轮叉上的插口对应。

13.进一步的,所述刹车盘电磁制动器上设置有控制器接线口。

14.进一步的,所述内轮叉、外轮叉在顶部通过螺钉固定。

15.进一步的,所述控制器接线口为集成串口,控制器采用远程控制。

16.进一步的,所述机轮组件和电磁刹车组件均采用高强度轻质材料。

17.进一步的,所述高强度轻质材料包括硬铝合金、钛合金、锂镁合金及金属纳米复合材料。

18.进一步的,所述第一轮毂、第二轮毂、轮圈、垫圈、内轮叉及外轮叉均采用高强轻质航空铝,在满足高强度要求的同时重量最轻质化。

19.本实用新型还提供了一种无人机,使用上述的无人机机轮电磁刹车系统。

20.本实用新型的有益效果为:

21.1、本实用新型应用了高磁性电磁制动系统,易于实现无人机在滑跑降落过程中的实现短距离快速制动回收。较于现有技术笨重机械液压型机轮刹车系统,容易摩擦生热,且磨损比较快。还有全电刹车结构复杂,刹车力矩不易控制,占用空间大,不太适合用在起落架收放型无人机上进行使用,本实用新型电磁式机轮刹车系统,能很好的克服这种弊端。

22.2、本实用新型应用了电磁式制动系统,使机轮刹车系统具有结构紧凑且简单;安装便捷且操作简单;工作响应灵敏,高频动作,寿命长久,使用可靠。

23.3、本实用新型采用了高强度轻质材料,相较于现有技术的机轮刹车系统抗冲击性能更好,轻巧便于与起落架一起回收,飞行降落回收时刹车性能更可靠。

24.4、本实用新型采用了小型集成串口,易于进行参数调试和控制线连接,且控制供电线跟起落架的一起收放不占用多余空间。且能实现远距离智能控制,可以根据需要进行自由切合切离或制动;无需增加其余的器件对无人机结构做出改变,不会影响飞行性能。

附图说明

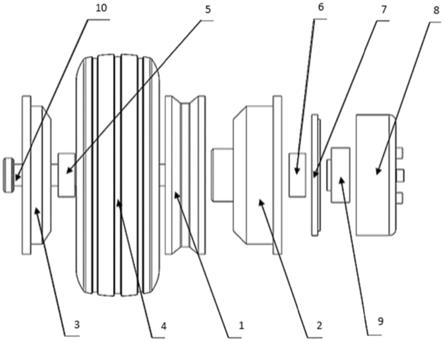

25.图1所示为本实用新型实施例一种无人机机轮电磁刹车系统的整体结构(分拆)示意图。

26.图2所示为本实用新型实施例一种无人机机轮电磁刹车系统的装配结构示意图。

27.图3所示为实施例中机轮组件与电磁刹车组件装配示意图。

28.图4所示为实施实例中制动器与外轮叉的装配示意图。

29.其中:1-轮圈;2-第一轮毂;3-第二轮毂;4-轮胎;5-第一轴承;6-第二轴承;7-刹车离合片;8-刹车盘电磁制动器;9-垫圈;10-机轮轴;11-(电磁制动器)卡口;112-卡簧;113-内轮叉;114-外轮叉;115-机轮组件;116-电磁刹车组件;117-螺钉;221-控制器接线口。

具体实施方式

30.下文将结合具体附图详细描述本实用新型具体实施例。应当注意的是,下述实施例中描述的技术特征或者技术特征的组合不应当被认为是孤立的,它们可以被相互组合从而达到更好的技术效果。

31.如图1、图2所示,本实用新型实施例一种无人机机轮电磁刹车系统,包括机轮组件115和电磁刹车组件116;具体包括:轮圈1、第一轮毂2、第二轮毂3、轮胎4、第一轴承5、第二轴承6、刹车离合片7、刹车盘电磁制动器8、垫圈9、机轮轴10、卡簧112、内轮叉113、外轮叉114、螺钉117、控制器接线口221。

32.优选的,轮圈1安装在轮胎4内腔内,所述轮胎4左边卡上第二轮毂3,右边卡上第一轮毂2,夹合即完成轮圈1的固定和轮胎4的内腔支撑及固定,所述第二轮毂3、第一轮毂2通过螺钉进行固定防松,再在所述第一轮毂2左端槽口装上第一轴承5,右端槽口装上第二轴承6,然后把所述刹车离合片7配合在第一轮毂2右端的轴圈1上,所述垫圈9安装在刹车盘电磁制动器8内腔内,对刹车盘电磁制动器8与机轮轴10配合支撑。机轮轴10从左边穿过内轮叉113,再穿过机轮组件115和外轮叉114,对机轮及电磁刹车组件116夹紧固定;所述刹车盘电磁制动器8与外轮叉114装配时,四个(电磁制动器)卡口11要与外轮叉114上的槽口完全切合,如图4所示;所述机轮轴10端用卡簧112卡住即完成整个机轮部件及刹车系统部分安装。刹车盘电磁制动器8得电时产生磁力吸合刹车离合片7实现制动,当刹车盘电磁制动器8失电时刹车离合片7处于分离状态制动解除实现自然运转状态。电磁刹车组件116具有响应灵敏,且能实现远距离控制,可以根据需要进行自由切合切离或制动。

33.在一个实施例中,机轮组件与电磁刹车组件装配完成后如图3所示。

34.在一个具体实施例中,刹车前,电磁制动器8跟外轮叉114上的安装限位卡槽配合保持不动,刹车离合片7配合在机轮组穿过轮毂2、3紧固的三个定位螺钉上;刹车后,刹车离合片7与电磁制动器8吸合,电磁制动器8与外轮叉114卡合保持不动;这时刹车离合片7与电磁制动器8吸合产生磁吸力对机轮轮组进行减速刹车,垫圈9配合在电磁制动器8磁轭内腔内,起到对机轮轴10穿过电磁制动器8内腔时的支撑。

35.所述刹车盘电磁制动器8上设置有控制器接线口221,能进行插拔及检测调试。接线线缆一端与电磁制动器8上的控制器接线口(快插接口)221连接,另外一端与控制器连接,控制器与飞控计算机连接,通过地面控制终端遥测进行远程操纵控制,实现对电磁制动器8的控制与机轮的刹车。

36.本实用新型的工作原理:通过电磁制动器8依靠线圈的通断电产生磁吸力来控制离合器的接合或分离;当需要刹车时,(干式单片)电磁制动器8的线圈通电产生磁力吸合“衔铁”片,刹车离合片7和电磁制动器8处于接合状态,实现高频的刹车制动:当线圈断电时,磁力消失,“衔铁”弹回,刹车离合片7和电磁制动器8处于分离状态,刹车制动解除,机轮组115正常运转。

37.本实用新型无人机机轮电磁刹车系统响应灵敏,且能实现远距离控制,可以根据需要进行自由切合切离或制动。本实用新型电磁刹车系统不需要的太大的独立作动器与单独的液压管路与笨重的控制液压阀体,只占据轮叉内部大小的空间,且线缆比较细小可以跟随起落架减震器一起运动,不需要多余的收放空间,极大的提高了无人机的气动性能。与现有市面上无人机刹车技术相比,要么是那种大大的作动器加粗长的控制线缆,要么是比较粗硬的液压管路跟笨重的液压阀且不便于安装,这种形式的无人机很难以实现对起落架的收放,本实用新型电磁刹车车系统就很好的避免了这些弊端。

38.本文虽然已经给出了本实用新型的几个实施例,但是本领域的技术人员应当理解,在不脱离本实用新型精神的情况下,可以对本文的实施例进行改变。上述实施例只是示例性的,不应以本文的实施例作为本实用新型权利范围的限定。