1.本实用新型涉及导流墙领域,尤指一种飞机发动机在翼试车场导流墙。

背景技术:

2.飞机试车场导流墙是一种既可以使试车引擎在翼试车时气流顺利通过又能改变气流方向、有效降低气流速度的设备,现有的试飞场同功能产品多为挡风墙,该设置所需占地大,且需要承受的载荷大,占用较多资源。

技术实现要素:

3.本实用新型所要解决的问题在于,提供一种飞机发动机在翼试车场导流墙,可以改变风向,降低风速,降低导流墙承受的载荷,减少占地面积。

4.解决上述技术问题要按照本实用新型提供的一种飞机发动机在翼试车场导流墙,包含多个并列设置的支撑板,支撑板倾斜设置,相邻两支撑板之间并列设置有多个弧形导流叶片,支撑板一侧固定连接有垂直设置的纵向支撑连杆。

5.优选地,支撑板底端和纵向支撑连杆底端均焊接有支撑底板,支撑底板的底部四侧均固定连接有钢筋。

6.优选地,支撑板上贯穿设置有若干条形螺孔,相邻两条形螺孔之间通过螺栓连接固定。

7.优选地,支撑板为钢槽。

8.优选地,相邻两弧形导流叶片的间距为250mm-500mm。

9.优选地,弧形导流叶片的厚度为4-10mm。

10.本实用新型的有益效果为:本实用新型提供一种飞机发动机在翼试车场导流墙,设置独特的装配结构,通过在相邻两支撑板之间并列设置多个弧形导流叶片,支撑板倾斜设置并通过纵向支撑连杆支撑固定,当引擎气流通过弧形导流叶片时,气流流动方向产生变向并在导流墙后方形成气压相对较低的区域,弧形的导流叶片相比直片的导流叶片,其引起气流的偏转角度更大,从而产生吸附作用并导致空气的流动,能够通过偏转风向及降低风速,很大程度上降低飞机试车时导流墙背风面后一定范围内的风速,保护导流墙背风面后的人员、车辆及建筑的安全。其结构简单,结构强度高,占地面积小,可以有效降低导流墙背风面的风速,避免飞机试车时产生的气流对附近人员及设施造成损伤。

附图说明

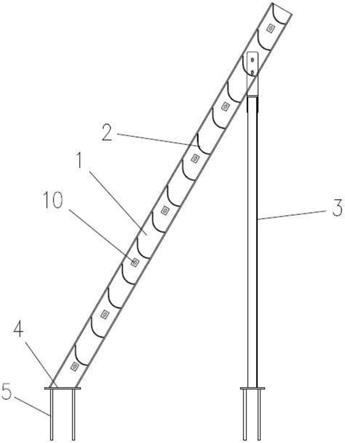

11.图1例示了本实用新型的截面结构示意图。

12.附图标号说明:支撑板1、条形螺孔10、弧形导流片2、纵向支撑连杆3、支撑底板4、钢筋5。

具体实施方式

13.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。

14.基于所描述的本公开的实施例,本领域普通技术人员的在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

15.参考图1。

16.本实用新型提供一种飞机发动机在翼试车场导流墙,包含多个并列设置的支撑板1,支撑板1倾斜设置,相邻两支撑板1之间并列设置有多个弧形导流叶片2,支撑板1一侧固定连接有垂直设置的纵向支撑连杆3。

17.具体使用原理为:通过在相邻两支撑板1之间并列设置多个弧形导流叶片2,支撑板1倾斜设置并通过纵向支撑连杆3支撑固定,当引擎气流通过弧形导流叶片2时,气流流动方向产生变向并在导流墙后方形成气压相对较低的区域,弧形的导流叶片相比直片的导流叶片,其引起气流的偏转角度更大,从而产生吸附作用并导致空气的流动,能够通过偏转风向及降低风速,很大程度上降低飞机试车时导流墙背风面后一定范围内的风速,保护导流墙背风面后的人员、车辆及建筑的安全。其结构简单,结构强度高,占地面积小,可以有效降低导流墙背风面的风速,避免飞机试车时产生的气流对附近人员及设施造成损伤。

18.基于上述实施例,支撑板1底端和纵向支撑连杆3底端均焊接有支撑底板4,支撑底板4的底部四侧均固定连接有钢筋5。安装本导流墙时,将钢筋5埋在地下并灌注水泥固定钢筋,支撑底板4可以加强支撑板1和纵向支撑连杆3的平衡性和结构强度。

19.基于上述实施例,支撑板1上贯穿设置有若干条形螺孔10,相邻两条形螺孔10之间通过螺栓连接固定。通过设置条形螺孔10,可避免相邻两支撑板1与地面的安装高度不一导致的连接困难,提高装配操作性。

20.基于上述实施例,支撑板1为钢槽。钢槽具有良好的结构强度,弧形导流叶片2端部可卡装在钢槽上,提高弧形导流叶片2的装配强度,提高整体结构强度。

21.基于上述实施例,相邻两弧形导流叶片2的间距为250mm-500mm,在保证较低阻力的同时可以很好地对气流方向进行导向和削减,提高气流导向效果。

22.基于上述实施例,弧形导流叶片2的厚度为4-10mm,在保证足够强度的同时可以很好地对气流方向进行导向。

23.以上实施方式仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通工程技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的权利要求书确定的保护范围内。

技术特征:

1.一种飞机发动机在翼试车场导流墙,其特征在于,包含多个并列设置的支撑板(1),所述支撑板(1)倾斜设置,相邻两所述支撑板(1)之间并列设置有多个弧形导流叶片(2),所述支撑板(1)一侧固定连接有垂直设置的纵向支撑连杆(3)。2.根据权利要求1所述的一种飞机发动机在翼试车场导流墙,其特征在于,所述支撑板(1)底端和所述纵向支撑连杆(3)底端均焊接有支撑底板(4),所述支撑底板(4)的底部四侧均固定连接有钢筋(5)。3.根据权利要求2所述的一种飞机发动机在翼试车场导流墙,其特征在于,所述支撑板(1)上贯穿设置有若干条形螺孔(10),相邻两所述条形螺孔(10)之间通过螺栓连接固定。4.根据权利要求3所述的一种飞机发动机在翼试车场导流墙,其特征在于,所述支撑板(1)为钢槽。5.根据权利要求4所述的一种飞机发动机在翼试车场导流墙,其特征在于,相邻两所述弧形导流叶片(2)的间距为250mm-500mm。6.根据权利要求5所述的一种飞机发动机在翼试车场导流墙,其特征在于,所述弧形导流叶片(2)的厚度为4-10mm。

技术总结

本实用新型提供的一种飞机发动机在翼试车场导流墙,包含多个并列设置的支撑板,支撑板倾斜设置,相邻两支撑板之间并列设置有多个弧形导流叶片,支撑板一侧固定连接有垂直设置的纵向支撑连杆。当引擎气流通过弧形导流叶片时,气流流动方向产生变向并在导流墙后方形成气压相对较低的区域,弧形的导流叶片相比直片的导流叶片,其引起气流的偏转角度更大,从而产生吸附作用并导致空气的流动,能够通过偏转风向及降低风速,很大程度上降低飞机试车时导流墙背风面后一定范围内的风速。其结构简单,结构强度高,占地面积小,可以有效降低导流墙背风面的风速,避免飞机试车时产生的气流对附近人员及设施造成损伤。近人员及设施造成损伤。近人员及设施造成损伤。

技术研发人员:姜博 邓勇 李松润

受保护的技术使用者:东莞英达士声学设备有限公司

技术研发日:2021.08.05

技术公布日:2022/1/7