1.本技术属于发动机设计技术领域,特别涉及一种涡扇发动机整机高压涡轮动应力测量轴心引线结构。

背景技术:

2.航空涡扇发动机高压涡轮工作叶片动应力是工作叶片的重要参数。进行高压涡轮工作叶片动应力测量,准确掌握高涡工作叶片在实际工作环境下的应力水平,是各型发动机研制的重要内容。由于高压涡轮部件工作转速高、环境温度高、工作载荷复杂,并受到高压转子部件布局紧凑,低压转子结构空间限制等因素,在整机状态下开展高涡叶片动应力测量用的测试装置和测试引线安装结构设计难度极高,目前常见的测量方法是基于部件试验器和核心机试验器状态下的遥感测量或者引电器测量,尚不具备基于整机状态下的高压涡轮动应力测量条件。对于核心机状态进行的高压涡轮叶片动应力测量,常见的测量装置布置在高压压气机前端或高压涡轮后端的核心机外部空间,测试线穿过高压轴轴心连接到测量设备。测试装置的布局、冷却环境得到了极大的改善,测试线安装结构也不再受到整机状态下的低压轴空间结构的限制,极大的提高了引线通道的可实现性。

3.基于整机状态下的高压涡轮动应力测试,考虑到测试装置安装环境温度、安装空间要求,一般布置在温度相对较低的压气机部件内部,需要将测试线从高压涡轮部件引到压气机部件。但由于高压轴内部安装有低压涡轮轴,两根轴转速不同,无法采用核心机高压涡轮叶片动应力测量时使用的引线结构。

技术实现要素:

4.为了解决上述问题,本技术提出了一种适用于双转子涡扇发动机整机高压涡轮动应力测量用的轴心引线结构,提供高涡动应力测试引线通道,满足整机高压涡轮动应力测试需求。引线结构设计要解决高压涡轮轴心空间限制、高压转子轴向尺寸公差累积、周向尺寸公差累积、高压转子轴心热变形协调、测试引线全程固定等问题,同时还要满足整机装配的可行性、整机转子系统的匹配性和试验的安全性、测试信号的可靠性等。

5.本技术涡扇发动机整机高压涡轮动应力测量轴心引线结构,主要包括引线管,所述引线管套设于低压涡轮轴外侧,引线管为双层管,双层管之间设置有贯穿测试线的通道,引线管前端在外层上设置有连通所述通道的第一引线管孔,第一引线管孔被配置成与设置在高压压气机轴上的高压压气机轴引线孔对齐,用于将所述测试引线引入高压压气机盘腔的测量装置处,引线管后端在外层上设置有连通所述通道的第二引线管孔,第二引线管孔被配置成与设置在高压涡轮轴上的高压涡轮轴引线孔对齐,用于将所述测试引线引入至高压涡轮盘上。

6.优选的是,所述引线管在设置有第一引线管孔的前端设置有延伸至高压压气机轴内的前对接部分,所述前对接部分的截面为环形结构,环形结构上设置有沿周向的至少一个第一定位凸台,所述高压压气机轴内壁对应设置有轴颈定位槽,所述第一定位凸台能够

在所述高压压气机轴内壁的轴颈定位槽内滑动;

7.所述引线管在设置有第二引线管孔的后端设置有延伸至高压涡轮轴内的后对接部分,所述后对接部分的截面为环形结构,环形结构上设置有沿周向的至少一个第二定位凸台,所述高压涡轮轴内壁对应设置有轴颈定位槽,所述第二定位凸台能够在所述高压涡轮轴内壁的轴颈定位槽内滑动。

8.优选的是,所述第一定位凸台与所述高压压气机轴内壁的轴颈定位槽之间,沿周向具有第一间隙;所述第二定位凸台与所述高压涡轮轴内壁的轴颈定位槽之间,沿周向具有第二间隙,所述第一间隙小于所述第二间隙。

9.优选的是,所述前对接部分上沿引线管轴向方向间隔设置有多个所述第一定位凸台。

10.优选的是,所述引线管前端在设置有第一引线管孔的位置处向高压压气机轴的高压压气机轴引线孔处延伸,以使得所述第一引线管孔与所述高压压气机轴引线孔之间具有第一距离;所述引线管后端在设置有第二引线管孔的位置处向高压涡轮轴的高压涡轮轴引线孔处延伸,以使得所述第二引线管孔与所述高压涡轮轴引线孔之间具有第二距离,其中,所述第一距离小于所述第二距离。

11.优选的是,引线管的双层管之间的通道沿引线管径向的长度x=φh+4mm,其中,φh为测试线的直径。

12.优选的是,所述引线管的第一定位凸台的前端与所述引线管的前端面之间为定心面,所述定心面沿引线管轴向的长度b小于高压压气机轴内的轴颈定位槽的长度a。

13.优选的是,所述引线管与所述高压压气机轴内壁在所述定心面处小间隙配合。

14.本技术的关键点在于:

15.(1)引线路径精准定位结构,保证引线孔间的同轴度以及测试线的安全;

16.(2)高压涡轮引线管测试引线全程可靠固定结构,保证测试线可靠固定;

17.(3)提高了装配性的定位结构。

18.本技术安装简单、结构可靠,最大限度的保障了测试线以及发动机的安全,解决了双转子涡扇发动机整机高压涡轮工作叶片动应力测试轴心引线难度大、风险高的问题。

附图说明

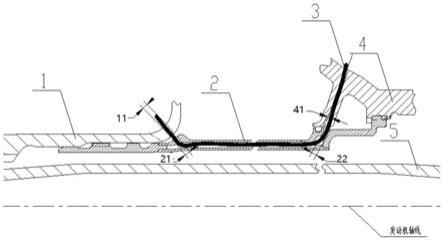

19.图1是本技术涡扇发动机整机高压涡轮动应力测量轴心引线结构的一优选实施例的结构示意图。

20.图2是本技术图1所示实施例的高压涡轮引线结构图示意图。

21.图3是本技术图2所示实施例的h向结构示意图。

22.图4是本技术图1所示实施例的周向定位凸台结构示意图。

23.图5是本技术图4所示实施例的a

‑

a剖结构示意图。

24.图6是本技术图4所示实施例的b

‑

b剖结构示意图。

25.图7是本技术图1所示实施例的引线管安装示意图。

26.其中,1

‑

高压压气机轴,11

‑

高压压气机轴引线孔,2

‑

引线管,21

‑

第一引线管孔,22

‑

第二引线管孔,23

‑

前对接部分,24

‑

第一定位凸台,25

‑

后对接部分,26

‑

第二定位凸台,27

‑

定心面,3

‑

测试线,4

‑

高压涡轮轴,41

‑

高压涡轮轴引线孔,5

‑

低压涡轮轴。

具体实施方式

27.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。下面结合附图对本技术的实施方式进行详细说明。

28.为满足双转子涡扇发动机整机高压涡轮动应力测量试验需求,本技术全新设计一个轴心引线结构,将动应力测试线从高压涡轮盘上引至高压压气机盘腔的测量装置处。

29.本技术提供了一种涡扇发动机整机高压涡轮动应力测量轴心引线结构,如图1

‑

图7所示,主要包括包括引线管2,所述引线管2套设于低压涡轮轴5外侧,引线管2为双层管,双层管之间设置有贯穿测试线3的通道,引线管2前端在外层上设置有连通所述通道的第一引线管孔21,第一引线管孔21被配置成与设置在高压压气机轴1上的高压压气机轴引线孔11对齐,用于将所述测试引线引入高压压气机盘腔的测量装置处,引线管2后端在外层上设置有连通所述通道的第二引线管孔22,第二引线管孔22被配置成与设置在高压涡轮轴4上的高压涡轮轴引线孔41对齐,用于将所述测试引线引入至高压涡轮盘上。

30.本技术的结构方案主要由高压涡轮引线管以及相关定位结构组成,高压涡轮引线管安装于高压转子轴心,低压涡轮轴外侧,采用双层结构,前端与高压压气机轴配合处、后端与高压涡轮轴处均采用周向定位结构,引线管与高压压气机轴采用小间隙配合定心,与高压转子通过高压涡轮轴上的端面进行轴向定位。

31.在一些可选实施方式中,参考图4

‑

图6,所述引线管2在设置有第一引线管孔21的前端设置有延伸至高压压气机轴1内的前对接部分23,所述前对接部分23的截面为环形结构,环形结构上设置有沿周向的至少一个第一定位凸台24,所述高压压气机轴1内壁对应设置有轴颈定位槽,所述第一定位凸台24能够在所述高压压气机轴1内壁的轴颈定位槽内滑动;

32.所述引线管2在设置有第二引线管孔22的后端设置有延伸至高压涡轮轴4内的后对接部分25,所述后对接部分25的截面为环形结构,环形结构上设置有沿周向的至少一个第二定位凸台26,所述高压涡轮轴4内壁对应设置有轴颈定位槽,所述第二定位凸台26能够在所述高压涡轮轴4内壁的轴颈定位槽内滑动。

33.在一些可选实施方式中,所述第一定位凸台24与所述高压压气机轴1内壁的轴颈定位槽之间,沿周向具有第一间隙m;所述第二定位凸台26与所述高压涡轮轴4内壁的轴颈定位槽之间,沿周向具有第二间隙n,所述第一间隙m小于所述第二间隙n。

34.参考图2及图3,高压转子由高压压气机转子、高压涡轮转子、高压涡轮引线管组成,高压压气机与高压涡轮转子间通过5处法兰连接并传递扭矩。安装高压涡轮引线管后,高压压气机转子、高压涡轮转子与高压涡轮引线管形成盒状结构,受转子零件加工公差累积以及装配公差累积影响,高压涡轮引线管装配到位后,存在第一引线管孔21与高压压气机轴引线孔11、第二引线管孔22与高压涡轮轴引线孔41周向错位,卡断测试线的风险。

35.针对这一问题,在高压涡轮引线管前端与高压压气机轴配合处、后端与高压涡轮

轴配合处,分别设计周向定位凸台结构,如图4所示,同时综合考虑引线孔径、测试线线宽、零件加工精度等因素,设置合理的间隙值m、n,保证第一引线管孔21与高压压气机轴引线孔11、第二引线管孔22与高压涡轮轴引线孔41的对中度。

36.在一些可选实施方式中,如图4及图7所示,所述前对接部分23上沿引线管轴向方向间隔设置有多个所述第一定位凸台24。

37.在一些可选实施方式中,所述引线管2前端在设置有第一引线管孔21的位置处向高压压气机轴1的高压压气机轴引线孔11处延伸,以使得所述第一引线管孔21与所述高压压气机轴引线孔11之间具有第一距离;所述引线管2后端在设置有第二引线管孔22的位置处向高压涡轮轴4的高压涡轮轴引线孔41处延伸,以使得所述第二引线管孔22与所述高压涡轮轴引线孔41之间具有第二距离,其中,所述第一距离小于所述第二距离。

38.由于增加定位凸台后,高压转子系统为过定位结构,为此采取两项措施保证转子装配:

39.第一,适当放大间隙n,比间隙m稍大,同时增加第二引线管孔22与高压涡轮轴引线孔41的引线空间。原因是为保证测试线在高速离心载荷下的安全,第一引线管孔21与高压压气机轴引线孔11de距离应尽量缩短,相对较小的间隙m有利于减小装配中第一引线管孔21与高压压气机轴引线孔11卡断测试线的风险。同时,为保证高压涡轮引线管的装配,适当增大间隙n,增加高压涡轮引线管与高压涡轮轴的装配调整空间,相应的增大第二引线管孔22与高压涡轮轴引线孔41的距离,防止卡断测试线。

40.第二,正式装配前进行高压转子试装调整,消除螺栓孔间隙对转子累积公差的影响。

41.在一些可选实施方式中,引线管2的双层管之间的通道沿引线管2径向的长度x=φh+4mm,其中,φh为测试线3的直径。

42.由于高压涡轮引线管需跟随高压转子进行高速旋转,如将测试线通过现有贴片工艺固定在引线管外壁,受高速离心力影响,测试线无法可靠固定,影响试验的安全性,而引线管内壁安装有低压涡轮轴结构,受空间影响同样无法实现测试线在引线管内壁的安装。针对这一问题,将引线管设计成双层结构,夹层厚度x=φh+4mm(φh为测试线直径)。测试线从引线管两层中间穿过,通过夹层的小间隙限制测试线的移动,保证测试线的可靠固定。

43.在一些可选实施方式中,所述引线管2的第一定位凸台24的前端与所述引线管2的前端面之间为定心面27,所述定心面沿引线管2轴向的长度b小于高压压气机轴1内的轴颈定位槽的长度a。

44.在一些可选实施方式中,所述引线管2与所述高压压气机轴1内壁在所述定心面27处小间隙配合。

45.参考图7,高压涡轮引线管为细长薄壁管,由发动机出口方向装入发动机内部,引线管装入时前端始终处于核心机盘心腔的盲孔内。为保证引线管在试验中工作稳定,在引线管前端设计圆柱面,与高压压气机轴内径采用小间隙配合、圆柱面定心。如装配过程中小间隙配合面先接触会影响周向定位凸台的安装。

46.为避免装配过程中定心圆柱面先接触,设计了定心面沿引线管2轴向的长度b小于高压压气机轴1内的轴颈定位槽的长度a的定心圆柱面形式,保证了装配过程中引线管前端首先实现周向定位凸台与压气机轴颈定位槽装入,对引线管装入过程周向引导,再实现两

个零件的径向定位面再接触定心,即装配过程中点

③

与点

④

先接触,点

①

与点

②

再接触,提高了引线管可装配性。

47.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。