1.本实用新型属于机载装置技术领域,具体的说是合成孔径雷达一体化机载装置。

背景技术:

2.合成孔径雷达可以安装在无人机上,对指定地点进行全天时、全天候观测。

3.现有技术中,合成孔径雷达本体一般通过螺钉栓接在机架上,但是螺栓连接需要特定的安装工具,安装不方便,而且螺栓易受到雨水腐蚀,导致螺钉产生松动,影响对合成孔径雷达本体的固定效果;为此,本实用新型提供合成孔径雷达一体化机载装置。

技术实现要素:

4.为了弥补现有技术的不足,解决现有技术中,合成孔径雷达本体一般通过螺钉栓接在机架上,但是螺栓连接需要特定的安装工具,安装不方便,而且螺栓易受到雨水腐蚀,导致螺钉产生松动,影响对合成孔径雷达本体的固定效果的问题,本实用新型提出的合成孔径雷达一体化机载装置。

5.本实用新型解决其技术问题所采用的技术方案是:本实用新型所述的合成孔径雷达一体化机载装置,包括无人机本体、安装块、合成孔径雷达本体和固定单元;所述安装块固接在无人机本体的底部;所述合成孔径雷达本体通过固定单元连接在安装块的底部;所述固定单元包括限位机构和卡紧机构;所述限位机构包括矩形板和梯形块;所述矩形板固接在合成孔径雷达本体的顶部;所述矩形板的两侧均开设有一号孔;所述梯形块滑动连接在一号孔内,且梯形块的一侧通过一号弹簧连接在一号孔的内壁;所述安装块的底部开设有凹槽;所述安装块的内部设置有空腔;所述空腔与凹槽连通;操作简单,安装方便。

6.进一步,所述卡紧机构包括一号板、气囊、活塞缸和压板;一对所述一号板滑动连接在空腔内,且对称设置在空腔的两侧;所述气囊固接在空腔的两侧内壁;所述凹槽的内壁对称开设有二号孔;所述活塞缸固接在二号孔内,且气囊与活塞缸的无杆腔连通;所述压板固接在活塞缸的活塞杆上;实现对合成孔径雷达本体的卡紧,于是合成孔径雷达本体被紧紧固定在安装块的底部。

7.进一步,所述安装块的两侧贯穿设置有推杆,且推杆的外壁设置有螺纹;所述推杆的一端与一号板呈接触状态;对合成孔径雷达本体的拆卸也很方便。

8.进一步,所述空腔的顶部固接有限位板;限位板能够避免合成孔径雷达本体和矩形板一直向上运动。

9.进一步,所述空腔的内壁固接有导杆,且导杆的另一端固接在限位板的侧壁;所述导杆贯穿一号板且与一号板滑动连接;导杆能够提高一号板滑动的平稳性。

10.进一步,所述凹槽的开口处设置有倒角,且倒角与梯形块的鞋面滑动配合;便于梯形块进入凹槽。

11.本实用新型的有益效果如下:

12.1.本实用新型所述的合成孔径雷达一体化机载装置,通过矩形板、梯形块、一号

孔、弹簧、凹槽、空腔、一号板、气囊、活塞缸、压板、二号孔的配合使用,使得合成孔径雷达紧紧固定在安装块的底部,安装方式简单,且对合成孔径雷达本体的固定效果好。

13.2.本实用新型所述的合成孔径雷达一体化机载装置,通过在安装块的两侧设置推杆,便于实现对合成孔径雷达本体的拆卸,进而便于实现对合成孔径雷达本体的更换,通过在凹槽的开口处设置倒角,便于梯形块进入凹槽。

附图说明

14.下面结合附图对本实用新型作进一步说明。

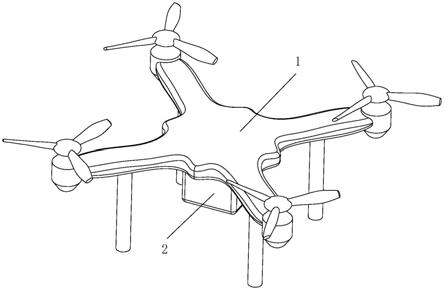

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型的局部剖面示意图;

17.图3为图2中a处局部放大图;

18.图4是第二实施例附图;

19.图5为图4中b处局部放大图;

20.图中:1、无人机本体;2、安装块;3、合成孔径雷达本体;41、矩形板;42、梯形块;43、一号孔;44、弹簧;45、凹槽;46、空腔;51、一号板;52、气囊;53、活塞缸;54、压板;55、二号孔;6、推杆;7、限位板;8、导杆;9、倒角;10、橡胶块。

具体实施方式

21.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

22.实施例一

23.如图1至图3所示,本实用新型所述的合成孔径雷达一体化机载装置,包括无人机本体1、安装块2、合成孔径雷达本体3和固定单元;所述安装块2固接在无人机本体1的底部;所述合成孔径雷达本体3通过固定单元连接在安装块2的底部;所述固定单元包括限位机构和卡紧机构;所述限位机构包括矩形板41和梯形块42;所述矩形板41固接在合成孔径雷达本体3的顶部;所述矩形板41的两侧均开设有一号孔43;所述梯形块42滑动连接在一号孔43内,且梯形块42的一侧通过弹簧44连接在一号孔43的内壁;所述安装块2的底部开设有凹槽45;所述安装块2的内部设置有空腔46;所述空腔46与凹槽45连通;所述空腔46的顶部固接有限位板7;所述凹槽45的开口处设置有倒角9,且倒角9与梯形块42的鞋面滑动配合;安装合成孔径雷达本体3时,先将矩形板41和合成孔径雷达本体3插入凹槽45内,此时梯形块42沿着凹槽45开口处的倒角9进入凹槽45,同时梯形块42缩入一号孔43内,使得弹簧44受到压缩,当矩形板41的顶部与限位板7接触后,梯形块42发生反弹,于是梯形块42与空腔46的内壁接触,能够避免合成孔径雷达本体3和矩形板41向下掉落,操作简单,安装方便;限位板7能够避免合成孔径雷达本体3和矩形板41一直向上运动;倒角9的设置,便于梯形块42进入凹槽45。

24.为了进一步实现本实用新型的内容,所述卡紧机构包括一号板51、气囊52、活塞缸53和压板54;一对所述一号板51滑动连接在空腔46内,且对称设置在空腔46的两侧;所述气囊52固接在空腔46的两侧内壁;所述凹槽45的内壁对称开设有二号孔55;所述活塞缸53固接在二号孔55内,且气囊52与活塞缸53的无杆腔连通;所述压板54固接在活塞缸53的活塞

杆上;所述空腔46的内壁固接有导杆8,且导杆8的另一端固接在限位板7的侧壁;所述导杆8贯穿一号板51且与一号板51滑动连接;当梯形块42发生反弹后,将会挤压一号板51,使得一号板51挤压气囊52,气囊52内部的气体进入活塞缸53的无杆腔内,进而推动压板54挤压合成孔径雷达本体3,实现对合成孔径雷达本体3的卡紧,于是合成孔径雷达本体3被紧紧固定在安装块2的底部;导杆8能够提高一号板51滑动的平稳性。

25.为了进一步实现本实用新型的内容,所述安装块2的两侧贯穿设置有推杆6,且推杆6的外壁设置有螺纹;所述推杆6的一端与一号板51呈接触状态;当需要拆卸合成孔径雷达本体3时,转动推杆6,使得推杆6挤压一号板51,并且使得一号板51回到初始位置,此时梯形块42也再次缩入一号孔43内,同时活塞缸53中无杆腔内的气体回到气囊52内,压板54也随着活塞杆回到初始位置,此时再将合成孔径雷达本体3向下抽出,便实现对合成孔径雷达本体3的拆卸,拆卸也很方便。

26.实施例二

27.请参阅图4

‑

图5所示,对比实施例一,作为本实用新型的另一种实施方式,所述压板54的侧壁固接有橡胶块10;橡胶块10的设置,避免了压板54与合成孔径雷达本体3直接接触,具有保护合成孔径雷达本体3外壁的作用,同时橡胶块10的摩擦系数大,能够避免合成孔径雷达本体3产生滑动。

28.工作原理:安装合成孔径雷达本体3时,先将矩形板41和合成孔径雷达本体3插入凹槽45内,此时梯形块42沿着凹槽45开口处的倒角9进入凹槽45,同时梯形块42缩入一号孔43内,使得弹簧44受到压缩,当矩形板41的顶部与限位板7接触后,梯形块42发生反弹,于是梯形块42与空腔46的内壁接触,能够避免合成孔径雷达本体3和矩形板41向下掉落;当梯形块42发生反弹后,将会挤压一号板51,使得一号板51挤压气囊52,气囊52内部的气体进入活塞缸53的无杆腔内,进而推动压板54挤压合成孔径雷达本体3,实现对合成孔径雷达本体3的卡紧,于是合成孔径雷达本体3被紧紧固定在安装块2的底部;操作简单,安装方便;当需要拆卸合成孔径雷达本体3时,转动推杆6,使得推杆6挤压一号板51,并且使得一号板51回到初始位置,此时梯形块42也再次缩入一号孔43内,同时活塞缸53中无杆腔内的气体回到气囊52内,压板54也随着活塞杆回到初始位置,此时再将合成孔径雷达本体3向下抽出,便实现对合成孔径雷达本体3的拆卸,拆卸也很方便。

29.上述前、后、左、右、上、下均以说明书附图中的图2为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

30.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

31.以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。