1.本发明涉及涂料树脂技术领域,具体涉及聚酯树脂及其制备方法和应用。

背景技术:

2.卷材是指连续成卷的钢材,具有运输、存储、加工方便等优点,在国民经济生活中广泛使用。卷材通常使用涂料进行涂装,起到延长寿命、装饰等作用。传统卷材涂料主要是溶剂型涂料,因为溶剂型涂料voc排放高,溶剂使用时有安全、环保、职业健康等隐患,所以国家对溶剂型涂料的使用进行了限制。粉末涂料是替代溶剂型涂料的有效方法,但是,由于卷材对涂料喷涂、固化、干燥的速度要求很高,普通粉末涂料难以满足这些要求,因此目前能够在卷材上应用的粉末涂料并不多。另外,随着经济的发展,涂料除了满足防腐要求外,还要求具有一定装饰性能,而热转印技术就是其中一种极为重要的提高涂层装饰性的技术,可赋予涂层更为丰富的装饰外观,因此可极大丰富涂料装饰性能。

3.热转印技术是将各种图案利用转印油墨印刷到高精度纸上,然后利用热转印设备在短时间内将其加热到设定温度,将转印纸上的图案转印到金属涂层上的一种特殊工艺。该工艺已被广泛应用于防盗门、防火门、室内装饰铝板、户外装饰幕墙等。传统的热转印技术主要是工件成型后再喷涂粉末涂料,然后利用热转印技术把需要的转印图案转印到金属图层上。该工艺要求工件先成型再转印,转印过程容易产生漏转现象,生产效率低质量差,同时工件在运输及存储上存在极大的不便利性。

4.卷材转印技术通过在卷材上先喷涂粉末涂料,然后利用热转印技术获得丰富的装饰图案,卷材成卷后再运输至生产企业进行加工成型。该技术可极大的提高转印成功率,同时卷材运输及仓储更为便利,可大幅提高企业的生产效率及效益,同时也为卷材提供了更为丰富的装饰外观,进一步提高了卷材的装饰性能。

5.转印卷材在涂装过程中要求涂层具有较短的固化时间(一般小于1分钟),且要求固化后的涂膜具有极好的撕纸性、柔韧性、耐溶剂性、耐腐蚀性等。传统的卷材粉末涂料虽然可在较短时间实现固化,但通常涂层的固化程度不高,在热转印过程中会出现涂层发粘的问题,造成转印过程粘纸、转印图案不清晰等产品缺陷;而传统的热转印粉末涂料固化温度一般为200℃,固化时间长达10分钟以上,无法满足卷材喷涂的快速固化条件要求;柔韧性方面的缺陷也难以满足卷材后成型的要求。因此无论是现有的卷材粉末涂料还是热转印粉末涂料,都无法满足卷材转印的技术要求。

6.相关技术,公开了一种haa固化卷材粉末涂料用纯聚酯树脂,制备的粉末涂料可在280℃/60s条件下固化,制备涂层具有良好的硬度、柔韧性、耐候型、耐化学品性、耐溶剂性和抗冲击性等,但该体系涂层不适合用于转印领域;相关技术,公开了一种低温快速固化型聚酯树脂及其制备的卷材用粉末涂料,树脂中含有活性氨基、不同结构的酰胺基及少量的羧基,最终酸值较低(小于12mg koh/g),总胺值较高(35-45mg koh/g),便于实现低温快速固化完全,且具有自消光效果,但该发明并未公开聚酯用于制备卷材粉末的固化温度,转印效果也未有测试;相关技术,公开了一种卷材聚酯树脂制备方法,所制的卷材聚酯流平效果

好,存储稳定性高,具有优良的抗弯折性和附着力,同时具有较好的流平性,耐候型,能很好的运用于卷材粉末涂料,但长效折弯和转印性能未得到验证。因此,上述公开的聚酯虽均可用于制备卷材粉末涂料,制备粉末涂料的转印性能和粉末存储稳定性等未见相关性能数据。目前针对卷材转印粉末涂料用聚酯树脂鲜见相关报道。

技术实现要素:

7.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种聚酯树脂,由该聚酯制备的粉末涂料具有极佳的存储稳定性,所得涂层固化速率快,柔韧性、抗冲击性、流平性能良好。

8.本发明还提出一种聚酯树脂的制备方法和应用。

9.本发明的第一个方面提出了一种聚酯树脂,所述聚酯树脂至少由线性聚酰胺低聚物、多元醇、多元酸以及酸解剂反应得到,所述聚酯树脂的酸值为15~70mg koh/g。

10.本发明的第一方面,至少具有如下的有益效果:

11.本发明制备的聚酯树脂具有合适的酸值。由该聚酯树脂制备的粉末涂料可在250℃下60s固化完全,涂层转印过程不粘纸,转印图案清晰,转印后的卷材放置一年t弯测试为0t;粉末涂料40℃存储24h不发生粉末结团现象,与现有的卷材粉末涂料相比具有更佳的热转印性能和粉末存储稳定性。

12.优选地,所述聚酯的酸值为25~60mg koh/g,更优选30~50mg koh/mg。进一步优选40~50mg koh/g。

13.优选地,所述聚酯的200℃熔融粘度为1000~6000mpa

·

s,更优选1500~6000mpa

·

s。

14.优选地,所述线性聚酰胺低聚物的通式如下:

[0015][0016]

式中,

[0017]

r1、r2分别独立地为氨基或羧基;

[0018]

n1≥2,n2≥1;

[0019]

1≤n3≤10,且n1、n2、n3均为整数。

[0020]

优选地,n1≥3,更优选n1≥4。

[0021]

优选地,n2≥2。

[0022]

优选地,2≤n3≤8,更优选4≤n3≤8。

[0023]

优选地,所述线性聚酰胺低聚物的合成原料包括二元酸和/或二元酸的酯化物与二元胺。

[0024]

优选地,所述二元酸和/或二元酸的酯化物与二元胺的摩尔比为1:1~1.5,更优选1:1~1.2。

[0025]

优选地,所述二元酸和/或二元酸的酯化物包括丙二酸、丁二酸、己二酸、癸二酸、十二烷二酸等长链脂肪酸及其酯化物中的至少一种。

[0026]

优选地,所述二元胺包括乙二胺、戊二胺、癸二胺等长链脂肪胺中的至少一种。

[0027]

优选地,以重量份数计,所述聚酯树脂的原料包括,100~500份线性聚酰胺低聚物、500~1000份多元醇、1200~1800份多元酸、200~400份酸解剂。

[0028]

优选地,以重量份数计,所述聚酯树脂的原料包括,100~300份线性聚酰胺低聚物、500~800份多元醇、1200~1500份多元酸、250~350份酸解剂。

[0029]

优选地,以重量份数计,所述聚酯树脂的原料包括,150~250份线性聚酰胺低聚物、700~750份多元醇、1400~1500份多元酸、250~350份酸解剂。

[0030]

优选地,所述多元醇包括新戊二醇、乙二醇、1,2-丙二醇、1,3-丙二醇、1,4-丁二醇、二甘醇、1,6-己二醇、2-丁基-2-乙基-1,3-丙二醇、1,4-环己烷二甲醇、3-甲基-1,5-戊二醇、2-甲基-2,4-戊二醇、三羟甲基丙烷、三羟乙基丙烷、季戊四醇、甘油中的至少一种;更优选地,所述多元醇包括新戊二醇、乙二醇、1,2-丙二醇、1,3-丙二醇、1,4-丁二醇、二甘醇、1,6-己二醇、1,4-环己烷二甲醇、3-甲基-1,5-戊二醇、2-甲基-2,4-戊二醇、三羟乙基丙烷、季戊四醇中的至少一种;进一步优选地,所述多元醇包括新戊二醇、乙二醇、1,2-丙二醇、1,6-己二醇、1,4-环己烷二甲醇、2-甲基-2,4-戊二醇、三羟乙基丙烷中的至少一种。

[0031]

优选地,所述多元酸包括对苯二甲酸、间苯二甲酸、丁二酸、己二酸、壬二酸、1,4-环己烷二甲酸、偏苯三酸酐、1,3,5-苯三甲酸中的至少一种;更优选地,所述多元酸包括对苯二甲酸、间苯二甲酸、丁二酸、己二酸、1,4-环己烷二甲酸、偏苯三酸酐中的至少一种;进一步优选地,所述多元酸包括对苯二甲酸、间苯二甲酸、己二酸、1,4-环己烷二甲酸中的至少一种。

[0032]

优选地,所述酸解剂包括间苯二甲酸、丁二酸、己二酸、十二烷二酸、偏苯三酸酐、1,3,5-苯三甲酸、均苯四甲酸二酐中的至少一种;更优选地,所述酸解剂包括间苯二甲酸、丁二酸、十二烷二酸、偏苯三酸酐、均苯四甲酸二酐中的至少一种;进一步优选地,所述酸解剂包括间苯二甲酸、丁二酸、偏苯三酸酐、均苯四甲酸二酐中的至少一种。

[0033]

优选地,所述聚酯树脂的原料还包括酯化催化剂、脂肪族长碳链饱和羧酸盐、固化促进剂、抗氧剂中的至少一种。

[0034]

优选地,所述酯化催化剂包括锡类催化剂,锑类催化剂,钛系催化剂和锗类催化剂中的至少一种;更优选地,所述酯化催化剂包括单丁基氧化锡、草酸亚锡、丁基锡酸、钛酸四丁酯、二醋酸二丁基锡、二丁基锡二月桂酸酯中的至少一种。

[0035]

优选地,所述脂肪族长碳链饱和羧酸盐含有碳原子≥30的脂肪族长碳链;更优选地,所述脂肪族长碳链饱和羧酸盐含有碳原子≥20的脂肪族长碳链。

[0036]

优选地,所述脂肪族长碳链饱和羧酸盐包括褐煤酸钠、褐煤酸钙和褐煤酸锌中的至少一种。

[0037]

优选地,所述脂肪族长碳链饱和羧酸盐与线性聚酰胺低聚物的质量比为1:5~20,更优选1:5~15,进一步优选1:9~15。

[0038]

优选地,所述固化促进剂包括十七烷基咪唑、2-苯基咪唑啉、丁基三苯基溴化膦、苄基三甲基溴化铵、苄基三乙基氯化铵、三苯基膦中的至少一种;更优选地,固化促进剂包括十七烷基咪唑、2-苯基咪唑啉、丁基三苯基溴化膦中的至少一种。

[0039]

优选地,所述抗氧剂包括受阻酚类抗氧剂、亚磷酸酯类抗氧剂中的至少一种;更优选地,所述抗氧化剂包括四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(1010)、四(2,4-二叔丁基苯基-4,4

’‑

联苯基)双亚膦酸酯(p-epq)中的至少一种。

[0040]

优选地,以重量份数计,所述聚酯树脂的原料包括,100~500份线性聚酰胺低聚物、500~1000份多元醇、1200~1800份多元酸、200~400份酸解剂、2~10份酯化催化剂、10~50份脂肪族长碳链饱和羧酸盐、5~30份固化促进剂、5~35份抗氧剂。

[0041]

优选地,以重量份数计,所述聚酯树脂的原料包括,100~300份线性聚酰胺低聚物、500~800份多元醇、1200~1500份多元酸、250~350份酸解剂、2~5份酯化催化剂、10~20份脂肪族长碳链饱和羧酸盐、5~20份固化促进剂、5~25份抗氧剂。

[0042]

优选地,以重量份数计,所述聚酯树脂原料包括,150~250份线性聚酰胺低聚物、700~750份多元醇、1400~1500份多元酸、250~350份酸解剂、3~4份酯化催化剂、15~18份脂肪族长碳链饱和羧酸盐、8~13份固化促进剂、12~15份抗氧剂。

[0043]

本发明的第二方面,提出了一种聚酯树脂的制备方法,包括以下步骤:

[0044]

(1)将所述多元醇、多元酸混合,进行酯化反应,得到酯化产物;

[0045]

(2)使所述酯化产物与线性聚酰胺低聚物混合,进行扩链反应,得到聚合产物;

[0046]

(3)将所述聚合产物与所述酸解剂混合,进行酸解反应,得到酸解产物;

[0047]

(4)使所述酸解产物进行真空缩聚,得到聚酯树脂。

[0048]

优选地,所述步骤(1)在保护气体下进行,所述保护气体为不含氧的气体,如氮气、氦气等惰性气体。

[0049]

优选地,所述步骤(1)的酯化反应温度为180~250℃,更优选220~250℃,进一步优选240~250℃。

[0050]

优选地,所述步骤(1)的酯化反应时间为3~6h,更优选4~5h。

[0051]

优选地,所述步骤(1)的酯化产物的酸值为2~35mg koh/g,更优选3~25mg koh/g。

[0052]

优选地,所述步骤(2)的扩链反应温度为180~250℃,更优选210~245℃,进一步优选210~235℃。

[0053]

优选地,所述步骤(2)的扩链反应时间为1~4h,更优选2~3h。

[0054]

优选地,所述步骤(3)的酸解反应温度为200~240℃,更优选200~230℃。

[0055]

优选地,所述步骤(3)的酸解反应时间为2~6h,更优选2~4h。

[0056]

优选地,所述步骤(3)的酸解产物的酸值为20~85mg koh/g,更优选40~75mg koh/g。

[0057]

优选地,所述真空缩聚后还包括步骤:在缩聚后的产物中加入脂肪族长碳链饱和羧酸盐、固化促进剂、抗氧剂混合,出料得到聚酯树脂。

[0058]

优选地,所述步骤(4)的缩聚反应的真空度为-0.090~-0.10mpa,更优选的真空度约为-0.098mpa。

[0059]

优选地,所述步骤(4)的缩聚反应时间为1~6h,更优选2~5h。

[0060]

优选地,所述步骤(4)缩聚反应至所述聚酯树脂酸值为15~70mg koh/g,更优选25~60mg koh/g。

[0061]

优选地,所述步骤(4)缩聚反应至所述聚酯树脂200℃熔融粘度为1000~6000mpa

·

s,更优选1500~6000mpa

·

s。

[0062]

优选地,所述聚酯树脂的制备方法,具体包括以下步骤:

[0063]

(1)将所述多元醇、多元酸、酯化催化剂混合,氮气保护下升温至220~250℃,酯化

反应4~5h,至酸值为3~25mg koh/g,得到酯化产物;

[0064]

(2)降温至210~245℃,把所述酯化产物加入所述线性聚酰胺低聚物,扩链反应2~3h,得到聚合产物;

[0065]

(3)将所述聚合产物与所述酸解剂混合,在200~230℃下,酸解反应2~4h,反应至酸值为40~75mg koh/g,得到酸解产物;

[0066]

(4)真空条件下,使所述酸解产物进行缩聚反应2~5h,至酸值达到25~60mg koh/g,熔融粘度达到1500~6000mpa

·

s(200℃);在缩聚后的反应物中加入脂肪族长碳链饱和羧酸盐、固化促进剂、抗氧剂,混合出料得到聚酯树脂。

[0067]

优选地,所述线性聚酰胺低聚物的制备过程,包括以下步骤:将所述二元酸和/或二元酸的酯化物和所述二元胺反应得到线性聚酰胺低聚物。

[0068]

优选地,所述线性聚酰胺低聚物的制备过程,包括以下步骤,

[0069]

1)将所述二元酸和/或二元酸的酯化物,与所述二元胺反应,得到预聚物;

[0070]

2)使所述预聚物进行真空缩聚反应,得到所述线性聚酰胺低聚物。

[0071]

优选地,所述步骤1)的反应在保护气体氛围下进行,所述保护气体为不含有氧的气体,如氮气、氦气等惰性气体。

[0072]

优选地,所述步骤1)的反应温度为120~200℃,优选120~160℃。

[0073]

优选地,所述步骤1)的反应时间为1~6h,更优选2~6h。

[0074]

优选地,所述步骤2)的反应的真空度为-0.090~-0.10mpa,更优选的真空度约为-0.095mpa。

[0075]

优选地,所述步骤2)的反应温度为200~260℃,更优选220~240℃。

[0076]

优选地,所述步骤2)的反应时间为1~5h,更优选1~3h。

[0077]

优选地,所述线性聚酰胺低聚物的制备过程,具体包括以下步骤:

[0078]

1)将所述二元酸和/或二元酸的酯化物,与所述二元胺在氮气保护下,120~160℃下反应2~6h,得到预聚物;

[0079]

2)升高温度至220~240℃,在-0.090~-0.10mpa真空度下,使所述预聚物缩聚反应1~3h,得到所述线性聚酰胺低聚物。

[0080]

本发明的第三方面,提出了一种粉末涂料,所述粉末涂料的原料包括所述聚酯树脂。

[0081]

优选地,所述粉末涂料的原料还包括固化剂。

[0082]

优选地,所述聚酯树脂与固化剂的重量比为10~15:1,优选10~12:1。

[0083]

优选地,所述固化剂包括异氰尿酸三缩水甘油酯(tgic)、羟烷基酰胺化合物。

[0084]

优选地,所述粉末涂料的原料还包括颜料、填料、流平剂、助剂中的至少一种。

[0085]

优选地,所述颜料包括金红石钛白粉、锐钛型钛白粉、氧化锌、立德粉中的至少一种。

[0086]

优选地,所述填料包括碳酸钙、硫酸钡、云母粉、滑石粉中的至少一种。

[0087]

优选地,以重量份数计,所述粉末涂料的原料,包括200~400份聚酯树脂、15~30份固化剂、0~10份流平剂、50~150份颜料、1~50份填料、0~5份助剂。

[0088]

优选地,以重量份数计,所述粉末涂料的原料,包括250~300份聚酯树脂、20~25份固化剂、0~5份流平剂、70~100份颜料、10~30份填料、0~3份助剂。

[0089]

本发明的第四方面,提出了一种粉末涂料的制备方法,将所述粉末涂料的原料混合得到粉末涂料。

[0090]

本发明的第五方面,提出了一种粉末涂层,所述粉末涂层由所述粉末涂料固化得到。

[0091]

本发明的第六方面,提出了一种粉末涂层的制备方法,包括如下步骤:将所述粉末涂料固化,形成粉末涂层。

[0092]

优选地,所述粉末涂层的制备方法,包括如下步骤,将所述粉末涂料涂覆于基材上,固化形成粉末涂层。

[0093]

优选地,所述粉末涂料的涂覆方式包括静电喷涂。

[0094]

优选地,所述固化温度为200~300℃,优选230~250℃。所述固化时间为0.5~2min,更优选的固化时间约为1min。

[0095]

优选地,所述粉末涂层的厚度为40~70μm,更优选50~60μm。

[0096]

本发明的第七方面,提出了粉末涂料在卷材转印方面的应用。

[0097]

本发明的第八方面,提出了一种卷材,所述卷材的表面涂覆有所述粉末涂层。

[0098]

本发明至少具有以下有益效果:

[0099]

1、本发明的聚酯树脂具有合适的酸值、熔体粘度等指标。

[0100]

2、本发明聚酯树脂制备的粉末涂料,可应用于卷材转印方面,在250℃下60s固化完全,涂层转印过程不粘纸,转印图案清晰,转印后的卷材放置一年t弯测试0t;粉末涂料40℃存储24h不发生粉末结团现象,与现有的卷材粉末涂料相比具有更佳的热转印性能和粉末存储稳定性。

具体实施方式

[0101]

以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

[0102]

实施例1

[0103]

本实施例制备了一种线性聚酰胺低聚物,具体过程为:

[0104]

在反应容器中加入850g的癸二胺和956g的十二烷二酸,在氮气保护下加热到150℃,保温4h;升温至240℃,然后加入2.4g苄基三乙基氯化铵,进行抽真空缩聚,在-0.095mpa真空度下抽真空3h,出料得到线性聚酰胺低聚物。

[0105]

实施例1~3

[0106]

实施例1~3制备了聚酯树脂,具体过程为:

[0107]

(1)在反应容器中按照表1中各实施例的配比加入多元醇、多元酸和酯化催化剂,在氮气保护下加热至180℃酯化,水开始生成并馏出,后逐渐升温至245℃,反应4h后,取样测试酸值3~25mg koh/g,得酯化产物;

[0108]

(2)降温至227℃,在上述酯化产物中加入线性聚酰胺低聚物,扩链反应3h,得聚合产物;

[0109]

(3)继续加入酸解剂,酸解反应4h,得酸解产物,酸值达到40~75mg koh/g;

[0110]

(4)将上述酸解产物在真空度为-0.098mpa的条件下缩聚2~5h,酸值达到25~60mg koh/g,熔融粘度达到1500~6000mpa

·

s(200℃),加入脂肪族长碳链饱和羧酸盐、固化促进剂和抗氧剂搅拌分散均匀后出料得到聚酯树脂。

[0111]

对比例1

[0112]

本对比例制备了一种聚酯树脂,与实施例1的区别在于制备聚酯树脂的原料不包括褐煤酸钠,具体过程为:

[0113]

(1)在反应容器中按照表1中对比例1的配比加入多元醇、多元酸和酯化催化剂,在氮气保护下加热至180℃酯化水开始生成并馏出,后逐渐升温至245℃,反应4h后,取样测试酸值3~25mg koh/g,得酯化产物;

[0114]

(2)降温至227℃,在上述酯化产物中加入线性聚酰胺低聚物,扩链反应3h,得聚合产物;

[0115]

(3)继续加入酸解剂,酸解反应4h,得酸解产物,酸值达到40~75mg koh/g;

[0116]

(4)将上述酸解产物在真空度为-0.098mpa的条件下缩聚2~5h,酸值达到25~60mg koh/g,熔融粘度达到1500~6000mpa

·

s(200℃),加入固化促进剂和抗氧剂搅拌分散均匀后出料得到聚酯树脂。

[0117]

对比例2

[0118]

本实施例制备了一种聚酯树脂,与实施例1的区别在于制备聚酯树脂的原料不包括线性聚酰胺低聚物和褐煤酸钠,具体过程为:

[0119]

(1)在反应容器中按照表1中对比例2的配比加入多元醇、多元酸和酯化催化剂,在氮气保护下加热至180℃酯化水开始生成并馏出,后逐渐升温至245℃,反应4h后,取样测试酸值3~25mg koh/g,得酯化产物;

[0120]

(2)降温至227℃,加入酸解剂,酸解反应4h,得酸解产物,酸值达到40~75mg koh/g;

[0121]

(3)将上述酸解产物在真空度为-0.098mpa的条件下缩聚2~5h,酸值达到25~60mg koh/g,熔融粘度达到1500~6000mpa

·

s(200℃),加入固化促进剂和抗氧剂搅拌分散均匀后出料得到聚酯树脂。

[0122]

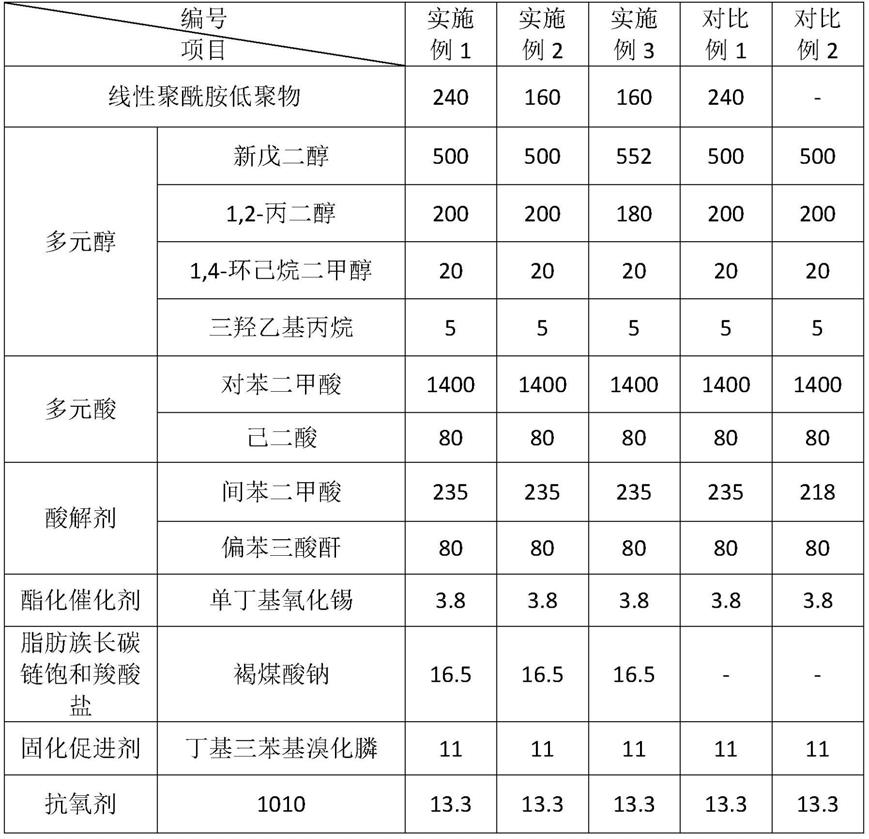

表1聚酯树脂的主要原料(重量份)

[0123][0124]

试验例

[0125]

对实施例1~3和对比例1~2的聚酯树脂的酸值、粘度进行测试。酸值测试的测试标准为gb/t 6743-2008;粘度测试的测试标准为astmd4287,测试结果如表2。

[0126]

将实施例1~3和对比例1~2的聚酯树脂分别与固化剂tgic、流平剂glp588、钛白粉、硫酸钡和安息香按表3的比例称好后混匀,用螺杆挤出机熔融挤出、压片、破碎,然后把片料粉碎过筛后得到粉末涂料,并对粉末涂料的储存稳定性进行测试,测试结果如表4。

[0127]

将实施例1~3和对比例1~2的聚酯制成的粉末涂料通过静电喷涂在铁板上,250℃固化1min得到50~60μm粉末涂层,后进行如下性能测试,测试结果见表4。其中,光泽度的测试标准为gb/t 9754-2007;抗冲击强度的测试标准为gb/t 1732-1993;t弯测试的测试标准为gb/t 30791-2014;粉末储存稳定性的测试标准为gb/t 21782.8-2008。

[0128]

表2聚酯树脂的性能

[0129]

[0130]

由表2可见,本发明实施例1~3制备的聚酯树脂具有合适的酸值和熔体粘度,流动性好,具有良好的加工性能。

[0131]

表3粉末涂料的主要原料(重量份)

[0132][0133]

表4粉末涂料的性能

[0134][0135][0136]

由表3~4可知:本发明实施例1~3的制备聚酯树脂制成的卷材转印粉末涂料,存储稳定性好,40℃*24h的粉末存储稳定性均能达到0级;而对比例1制备的聚酯不含有褐煤酸钠,粉末涂料的粉末存储稳定性仅为2级,对比例2制备的聚酯不含线性聚酰胺低聚物和褐煤酸钠,粉末涂料的粉末存储稳定性进一步劣化,仅为3级。因此,使用本发明制备的聚酯树脂,对粉末涂料的粉末存储稳定性有明显改善。

[0137]

本发明实施例1~3的聚酯树脂制成的卷材转印粉末涂层的外观平整光滑;光泽度

达到90.5~91;转印性能良好,转印图案清晰,撕纸不粘纸。涂层放置一年的涂层仍具有良好的抗冲击性能、t弯性能(0t)。可见,本发明实施例1~3的聚酯树脂制成的卷材转印粉末涂料的涂层外观、抗冲击性能、t弯性能、转印性能及储存稳定性等综合性能优异,而常规的聚酯树脂(对比例1~2)制备的粉末涂料出现涂层外观不良、抗冲击性能不佳、t弯性能差、转印粘纸和储存稳定性差等问题。