1.本发明属于水泥外加剂制备领域,尤其涉及一种低钙水泥外加剂及其制备方法和使用方法。

背景技术:

2.混凝土的碳化是混凝土所受到的一种化学腐蚀。空气中co2气体通过硬化混凝土细孔渗透到混凝土内,与其碱性物质(ca(oh)2)发生化学反应后生成碳酸盐(caco3)和水,使混凝土碱性降低的过程称为混凝土碳化,又称作中性化。碳化作用会造成混凝土失效,碳化后混凝土碱度降低,当碳化超过混凝土保护层时,在水与空气的作用下就会导致混凝土对于钢筋的保护作用,进而引发了钢筋的锈蚀、收缩、开裂甚至解体等一系列严重问题。近年来人们致力于降低混凝土的碳化,从而达到增强混凝土性能的目的。

3.硅酸盐矿物影响了水泥的胶凝性能,其中硅酸二钙决定了其后期强度,硅酸三钙则决定了早期强度,可以说硅酸钙的含量影响了水泥的整个过程,随着全球矿物资源的减少,对矿石资源要求的提升,低钙水泥的低能耗、低成本将有望发展为水泥产业的主体。但是低钙水泥本身的性能达不到一些应该用领域的要求,本发明将会弥补低钙水泥中抗压强度不足的问题。

技术实现要素:

4.针对现有技术不足,本发明的目的在于提出一种低钙水泥外加剂及其制备方法和使用方法,解决了现有技术中低钙水泥碳化后强度较低的技术问题。

5.本发明的目的通过以下技术方案实现:

6.一种低钙水泥外加剂的制备方法,包括如下步骤:

7.将乙二胺四乙酸和含有ⅰ主族金属元素的盐分别配置得到浓度为3~6wt%的乙二胺四乙酸溶液和1~4wt%的盐溶液,将乙二胺四乙酸溶液和盐溶液按1~1.5:1的质量比混合后静置即制备得到所述低钙水泥外加剂。

8.优选的,所述含有ⅰ主族金属元素的盐为氯化钠。

9.优选的,所述乙二胺四乙酸溶液的浓度为4wt%。

10.优选的,所述盐溶液的浓度为2wt%。

11.优选的,所述静置的时间为3~5h。

12.上述一种低钙水泥外加剂的制备方法制备得到的低钙水泥外加剂。

13.上述低钙水泥外加剂的使用方法,包括如下步骤:

14.将所述低钙水泥外加剂与低钙水泥混合得到10~16wt%的水泥混合物,将所述水泥混合物压制成所需的形状后经碳化处理即可。

15.优选的,所述低钙水泥外加剂与低钙水泥混合得到12wt%的水泥混合物。

16.优选的,所述压制的压力为80~110mpa。

17.优选的,所述碳化处理的方式为:碳化压力为0.05~0.15mpa,二氧化碳浓度为75

~100%。

18.本发明涉及的反应机理:

19.edta(乙二胺四乙酸)一种有机化合物,是能够与镁离子、锰离子、二价铁离子以及钙离子等二价金属离子结合的螯合剂,可以提高碳化成品的抗压强度与耐久性。

20.氯化钠溶液作为碳化催化相能通过打破硅胶层来促进edta与硅酸钙矿物复合物的碳化,并且可以改变低钙水泥的内部结构,更加有利于二氧化碳进入样品内部,提升碳化率。氯离子与低钙水泥中胶凝材料的结合通过近程库伦与长程范德华物理吸附,其次碳酸钙在一定程度上可以阻止氯离子的渗透,因此,可以使用少量的氯离子作为辅助剂来增强低钙碳酸化水泥的抗压强度。

21.在进行降低混凝土碳化的过程中,申请人发现将混凝土提前进行高强度的碳化,再降低二氧化碳碳化压力,可以一定程度上增强样品的抗压强度。并且制作工艺简单,原材料成本低廉,大大降低了人力物力,同时响应国家碳中和号召,有效的消耗了大量的二氧化碳。

22.与现有技术相比,本发明的有益效果包括:

23.本发明使用了乙二胺四乙酸溶液与含有ⅰ主族金属元素的盐溶液进行陈化配制成外加剂,不仅可以有效的提升低钙水泥的抗压强度,而且可以使生产成本大幅度降低,高度简化了生产工艺,更加适用于工业的大规模生产。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

25.实施例和对比例所述的低钙水泥购买于山东汉博昱洲新材料有限公司。

26.实施例1

27.一种低钙水泥外加剂的制备方法,步骤如下:

28.将4wt%的乙二胺四乙酸溶液与2wt%氯化钠溶液按照1:1质量比混合均匀配置成混合溶液,静置陈化5个小时后,即制备得到低钙水泥外加剂。

29.上述低钙水泥外加剂的使用方法,步骤如下:

30.将所述低钙水泥外加剂与低钙水泥混合得到12wt%的水泥混合物,将水泥混合物填充到圆形模具(型号:pmy-c;压片尺寸:20mm;腔体深度:65mm;外形尺寸:53

×

150mm)中,再以100mpa压力通过压机压制成型,制成所需样品。将样品置于反应釜中,经过0.1mpa碳化压力、90%二氧化碳浓度碳化24小时,得到低钙碳酸化水泥复合物。重复上述操作,每次取相同重量的水泥混合物制备得到5个样品,分别记作样品1~5。

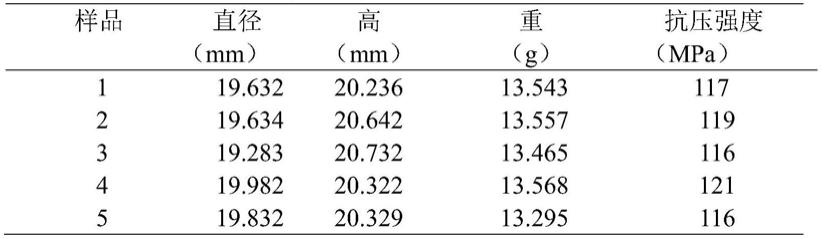

31.样品1~5的抗压强度测试结果见表1。

32.表1样品1~5抗压强度测试结果表

[0033][0034]

对比例1

[0035]

不添加外加剂的情况

[0036]

将水与低钙水泥混合得到12wt%的水泥混合物,取同实施例1相同质量的水泥混合物填充到圆形模具(型号:pmy-c;压片尺寸:20mm;腔体深度:65mm;外形尺寸:53

×

150mm)中,再以100mpa压力通过压机压制成型,制成所需样品。将样品置于反应釜中,经过0.1mpa碳化压力、90%二氧化碳浓度碳化24小时,得到低钙碳酸化水泥复合物。重复上述操作,每次取相同重量的水泥混合物制备得到5个样品,分别记作样品6~10。

[0037]

样品6~10的抗压强度测试结果见表2。

[0038]

表2样品6~10抗压强度测试结果表

[0039][0040]

对比例2

[0041]

不静置陈化的情况

[0042]

一种低钙水泥外加剂的制备方法,步骤如下:

[0043]

将4wt%的乙二胺四乙酸溶液与2wt%氯化钠溶液按照1:1质量比混合均匀配置成混合溶液,即制备得到低钙水泥外加剂。

[0044]

上述低钙水泥外加剂的使用方法,步骤如下:

[0045]

将所述低钙水泥外加剂与低钙水泥混合得到12wt%的水泥混合物,取同实施例1相同质量的水泥混合物填充到圆形模具(型号:pmy-c;压片尺寸:20mm;腔体深度:65mm;外形尺寸:53

×

150mm)中,再以100mpa压力通过压机压制成型,制成所需样品。将样品置于反应釜中,经过0.1mpa碳化压力、90%二氧化碳浓度碳化24小时,得到低钙碳酸化水泥复合物。重复上述操作,每次取相同重量的水泥混合物制备得到5个样品,分别记作样品11~15。

[0046]

样品11~15的抗压强度测试结果见表3。

[0047]

表3样品11~15抗压强度测试结果表

[0048][0049]

对比表1~表3,在添加剂了所配制的外加剂之后低钙水泥碳化后的抗压强度相对于没有添加外加剂的低钙水泥有了小幅度的提升。通过整体数据可以看出,陈化了5个小时之后的外加剂,其抗压强度得到了高效地提升。因此,在使用edta与氯化钠混合溶液作为外加剂来增强碳化的时候,将两种溶液进行陈化处理,将会更有效地提升样品性能。

[0050]

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。