1.本发明属于放射性废物处理技术领域,具体涉及一种不可燃放射性固体废物的玻璃固化体及协同玻璃固化方法。

背景技术:

2.随着核能技术的发展,随之带来核污染问题,放射性废物的处理越来越受到人们的广泛关注。目前核电厂主要采取水泥固化的方法处理固体废物,该方法制得的固化体浸出率高,增容比大,后续处理费用高。与之相比,玻璃固化体具有更优的化学稳定性,增容比小,废物包容率高,是处理放射性固体废物的一种有效替代方式。

3.cn112382429a公开了一种中低放玻璃纤维与可燃固体核废物焚烧灰渣协同玻璃固化的方法,具体地提供了一种利用中低放玻璃纤维与棉布、塑料、橡胶、吸水纸等可燃固体废物焚烧灰渣协同玻璃固化处理的方法,其所用的玻璃添加剂包括:cao、li2o、na2o、b2o3中的一种或多种的组合,该方法仅适用于可燃废物焚烧灰。cn104318971a公开了一种用于中低水平放射性玻璃纤维的玻璃基体组合物,由该玻璃基体组合物与放射性玻璃纤维废物熔制形成固化体,其所用的玻璃添加剂包括:sio2、b2o3、na2o、cao、li2o、al2o3、ti2o,该方法亦是适用于放射性玻璃纤维废物,但发明人认为该组合未考虑到玻璃纤维具备自身成玻的特性,仅将其作为废物被处理,是对资源的一种浪费。

4.基于此,有必要进一步开发不可燃放射性废物的玻璃固化体及协同玻璃固化方法。

技术实现要素:

5.本发明的目的包括提供一种不可燃放射性废物的玻璃固化体及相应的协同玻璃固化方法。

6.本发明的第一方面提供了一种不可燃放射性废物的玻璃固化体,包括质量百分数为5wt%~35wt%的组分a和质量百分数为65wt%~95wt%的组分b:

7.组分a:玻璃基体组合物,所述玻璃基体组合物包含b2o3、na2o、cao中的至少一种玻璃添加剂;

8.组分b:模拟不可燃放射性废物或不可燃放射性废物;其中,所述模拟不可燃放射性废物含有模拟放射性核素和不可燃废物;所述不可燃放射性废物含有放射性核素和不可燃废物;

9.其中,所述模拟放射性核素、所述放射性核素各自独立地选自co2o3、sro、cs2o中至少一种;所述不可燃废物选自玻璃纤维、土壤、混凝土中的至少两种。

10.在本发明的一些实施方式中,所述的玻璃固化体中:所述组分a和所述组分b在所述的玻璃固化体中的总的质量百分数为100wt%。

11.在本发明的一些实施方式中,所述的玻璃固化体中:所述玻璃基体组合物由选自b2o3、na2o、cao中的任一种、任两种或三种玻璃添加剂组成;及/或,

12.在所述玻璃固化体中,b2o3的质量占比为0~15wt%,na2o的质量占比为0~15wt%,cao的质量占比为0~20wt%。

13.在本发明的一些实施方式中,所述的玻璃固化体中:所述玻璃基体组合物中不含li;及/或,所述玻璃基体组合物不含sio2。

14.在本发明的一些实施方式中,所述玻璃固化体中:co2o3的质量占比为0~1wt%,sro的质量占比为0~1wt%,cs2o的质量占比为0~1wt%。

15.在本发明的一些实施方式中,所述的玻璃固化体中,所述不可燃放射性废物选自以下任一种情形:

16.情形一:所述不可燃废物为土壤、混凝土的二元组合,且所述玻璃基体组合物包含的玻璃添加剂在所述玻璃固化体中的含量为0~5wt%na2o、5wt%~15wt%b2o3和0~5wt%cao;

17.情形二:所述不可燃废物为玻璃纤维、混凝土的二元组合,且所述玻璃基体组合物包含的玻璃添加剂在所述玻璃固化体中的含量为5wt%~15wt%na2o、0~5wt%b2o3和0~5wt%cao;

18.情形三:所述不可燃废物为玻璃纤维、土壤的二元组合,且所述玻璃基体组合物包含的玻璃添加剂在所述玻璃固化体中的含量为5wt%~15wt%na2o、5wt%~15wt%b2o3和5wt%~20wt%cao;

19.情形四:所述不可燃废物为玻璃纤维、土壤、混凝土的三元组合,且所述玻璃基体组合物包含的玻璃添加剂在所述玻璃固化体中的含量为5wt%~15wt%na2o、0~5wt%b2o3和0~5wt%cao。

20.在本发明的一些实施方式中,所述的玻璃固化体中,所述不可燃放射性废物选自以下任一种情形:

21.情形一:所述不可燃废物为土壤、混凝土的二元组合,土壤:混凝土的质量比为(1:4)~(4:1),且所述玻璃基体组合物包含的玻璃添加剂在所述玻璃固化体中的含量为0~5wt%na2o、5wt%~15wt%b2o3和0~5wt%cao;

22.情形二:所述不可燃废物为玻璃纤维、混凝土的二元组合,玻璃纤维:混凝土的质量比为(1:4)~(4:1),且所述玻璃基体组合物包含的玻璃添加剂在所述玻璃固化体中的含量为5wt%~15wt%na2o、0~5wt%b2o3和0~5wt%cao;

23.情形三:所述不可燃废物为玻璃纤维、土壤的二元组合,玻璃纤维:土壤的质量比为(1:4)~(4:1),且所述玻璃基体组合物包含的玻璃添加剂在所述玻璃固化体中的含量为5wt%~15wt%na2o、5wt%~15wt%b2o3和5wt%~20wt%cao;

24.情形四:所述不可燃废物为玻璃纤维、土壤、混凝土的三元组合,玻璃纤维:土壤:混凝土的质量比为(1~4):(1~4):(1~4),且所述玻璃基体组合物包含的玻璃添加剂在所述玻璃固化体中的含量为5wt%~15wt%na2o、0~5wt%b2o3和0~5wt%cao。

25.本发明的第二方面提供了一种不可燃放射性废物的协同玻璃固化方法,包括以下步骤:

26.将所述玻璃基体组合物与所述模拟不可燃放射性废物进行混合,或者将所述玻璃基体组合物与所述不可燃放射性废物进行混合,制备待熔制混合料;

27.其中,所述玻璃基体组合物在所述待熔制混合料中的质量百分数为5wt%~

35wt%,且所述玻璃基体组合物包含b2o3、na2o、cao中的至少一种玻璃添加剂;所述模拟不可燃放射性废物或所述不可燃放射性废物在所述待熔制混合料中的质量百分数各自独立地为65wt%~95wt%;

28.将所述待熔制混合料进行熔制,第一次保温,制备玻璃熔体;

29.将所述玻璃熔体进行浇铸成型,第二次保温,退火,制备玻璃固化体。

30.在本发明的一些实施方式中,所述不可燃放射性废物的协同玻璃固化方法中:还包括如下制备所述模拟不可燃放射性废物的步骤:

31.提供不可燃废物和模拟放射性核素,所述不可燃废物选自玻璃纤维、土壤、混凝土中至少两种,将所述不可燃废物与所述模拟放射性核素进行混合,制备模拟不可燃放射性废物。

32.在本发明的一些实施方式中,所述不可燃放射性废物的协同玻璃固化方法中:还包括制备所述玻璃基体组合物及/或制备所述不可燃放射性废物;

33.所述玻璃基体组合物中,b2o3以b2o3或h3bo3形式引入,及/或,na2o以na2co3形式引入,及/或,cao以caco3形式引入;

34.所述待熔制混合料中,通过模拟不可燃放射性废物或不可燃放射性废物引入co2o3、sro、cs2o中至少一种;其中,co2o3以co2o3的形式加入,及/或,sro以sro、srcl2或srco3的形式加入,及/或,cs2o以cs2co3或cscl的形式加入。

35.在本发明的一些实施方式中,所述不可燃放射性废物的协同玻璃固化方法中:所述模拟不可燃放射性废物含有模拟放射性核素;所述不可燃放射性废物含有放射性核素。

36.在本发明的一些实施方式中,所述不可燃放射性废物的协同玻璃固化方法中:所述不可燃废物包括所述混凝土,且所述混凝土的平均粒径不超过2mm及/或所述混凝土的最大尺寸不超过2mm。

37.在本发明的一些实施方式中,所述不可燃放射性废物的协同玻璃固化方法中:

38.进行所述熔制时的温度t1为850℃~1300℃;及/或,

39.进行所述第一次保温时的温度t2为850℃~1300℃;及/或,

40.进行所述浇铸成型时的温度t3为300℃~1000℃;及/或,

41.进行所述第二次保温时的温度t4为300℃~1000℃;及/或,

42.所述第一次保温的保温时间为0.5h~5h;及/或,

43.所述第二次保温的保温时间为0.5h~3h;及/或,

44.所述退火的形式为随炉冷却至室温。

45.本发明首次提供了一种不可燃放射性废物的协同玻璃固化的处理方法和玻璃固化体。该方法可免去常规处理方法所需的化学去污等预处理步骤及其可能带来的二次污染。

46.国内玻璃固化技术只在高放废物处理领域得以实际应用,在中低放废物处理领域尚未有工程化应用的案例。特别地,土壤、混凝土等不可燃放射性废物主要产生于核设施退役等过程,由于国内核设施建设相对较晚,尚未有混凝土玻璃固化处理的公开发表物,也未见土壤与其他废物协同处理的公开发表物。本发明充分考虑到玻璃纤维、土壤、混凝土中含有大量sio2、k2o、al2o3、bao等常用玻璃基体组合物成分,且多废物混合情况下其玻璃基体组合物成分、比例与常用基础玻璃体系接近,仅需添加少量玻璃添加剂来提高玻璃固化体

性能,最大程度降低玻璃基体组合物的添加量,从而显著提高废物包容率。通过玻璃纤维、土壤、混凝土等不可燃废物协同玻璃固化处理,可根据不同不可燃废物的实际种类和数量实现不同废物组合协同玻璃固化处理,将待处理的放射性玻璃纤维、土壤、混凝土随机二元组合制备固化体,而不局限于对玻璃纤维、土壤、混凝土中的一种废物进行处理,最大程度降低废物处理成本,实现“以废治废”、“废物最小化”理念。

47.本发明提供的不可燃放射性废物的玻璃固化体,玻璃基体组合物所述玻璃添加剂种类少,成分简单,原料易得且价格便宜,添加量少,可大幅降低处理费用;优选地,可以无需价格高昂的li,比如可仅需包含b2o3、na2o、cao中的一种或多种的组合。

48.本发明提供的不可燃放射性废物的固化体,化学稳定性、抗压强度、抗冲击性能等性能均满足地质处置要求,废物包容量高(可高达95wt%),具有明显的减容效果,可大幅降低废物处置场地需求和处置费用。

49.相较于水泥固化体,玻璃固化体具有更优异的化学稳定性,能最大限度降低或阻断了放射性物质的流出,具备更高的处置安全性。

50.本发明提供的不可燃放射性废物协同玻璃固化处理方法,能够利用b2o3、na2o、cao中的一种或多种玻璃基体组合物(可以不包含价格高昂的li),实现玻璃纤维、土壤、混凝土等随机二元不可燃废物同玻璃固化处理,并最大程度践行了“以废治废”的环保理念;本发明的方法提供的玻璃固化体具备化学稳定性好、浸出率低、减容比高、处理成本低的优点。

附图说明

51.图1为不同组分的玻璃固化体的实物对比图,其中a图为对比例1制备的玻璃固化体,不含有玻璃添加剂,废源为玻璃纤维、混凝土(质量比为玻璃纤维:混凝土1:1),b图为对比例2制备的玻璃固化体,不含有玻璃添加剂,废源为玻璃纤维、混凝土(质量比为玻璃纤维:混凝土75:25),c图为实施例2制备的玻璃固化体,含有玻璃添加剂,废源为玻璃纤维、混凝土(质量比为玻璃纤维:混凝土:玻璃添加剂70:25:5);

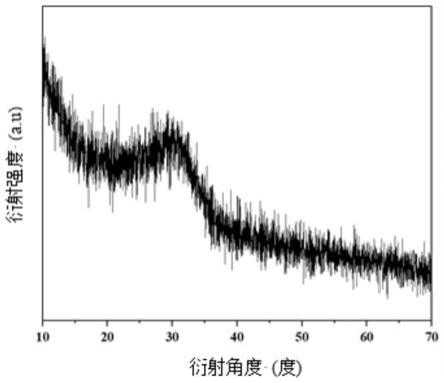

52.图2为实施例2制备的玻璃固化体xrd衍射谱图;

53.图3为不同组分的玻璃固化体的实物对比图,其中a图为对比例3制备的玻璃固化体,不含有玻璃添加剂,废源为混凝土、土壤(质量比为混凝土:土壤1:1),b图为对比例4制备的玻璃固化体,不含有玻璃添加剂,废源为混凝土、土壤,(质量比为混凝土:土壤50:40),c图为实施例3制备的玻璃固化体,含有玻璃添加剂,废源为混凝土、土壤,(质量比为混凝土:土壤:玻璃添加剂50:40:10);

54.图4为实施例3制备的玻璃固化体xrd衍射谱图;

55.图5为不同组分的玻璃固化体的实物对比图,其中a图为对比例5制备的玻璃固化体,不含有玻璃添加剂,废源为玻璃纤维、混凝土、土壤(质量比为玻璃纤维:混凝土:土壤1:1:1),b图实施例4制备的玻璃固化体,含有玻璃添加剂,废源为玻璃纤维、混凝土、土壤(质量比为玻璃纤维:混凝土:土壤:玻璃添加剂30:30:30:10);

56.图6为实施例4制备的玻璃固化体xrd衍射谱图。

具体实施方式

57.下面结合附图、实施方式和实施例,进一步阐述本发明。应理解,这些实施例仅用

于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的保护范围。

58.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述实施方式和实施例的目的,不是旨在于限制本发明。

59.术语

60.除非另外说明或存在矛盾之处,本文中使用的术语或短语具有以下含义:

61.本文所使用的术语“和/或”、“或/和”、“及/或”的选择范围包括两个或两个以上相关所列项目中任一个项目,也包括相关所列项目的任意的和所有的组合,所述任意的和所有的组合包括任意的两个相关所列项目、任意的更多个相关所列项目、或者全部相关所列项目的组合。需要说明书的是,当用至少两个选自“和/或”、“或/和”、“及/或”的连词组合连接至少三个项目时,应当理解,在本技术中,该技术方案毫无疑问地包括均用“逻辑与”连接的技术方案,还毫无疑问地包括均用“逻辑或”连接的技术方案。比如,“a及/或b”包括a、b和a+b三种并列方案。又比如,“a,及/或,b,及/或,c,及/或,d”的技术方案,包括a、b、c、d中任一项(也即均用“逻辑或”连接的技术方案),也包括a、b、c、d的任意的和所有的组合,也即包括a、b、c、d中任两项或任三项的组合,还包括a、b、c、d的四项组合(也即均用“逻辑与”连接的技术方案)。

62.本文中,“优选”仅为描述效果更好的实施方式或实施例,应当理解,并不构成对本发明防护范围的限制。

63.本发明中,“第一方面”、“第二方面”“第一次保温”、“第二次保温”等中,术语“第一”、“第二”等仅用于描述目的,不能理解为指示或暗示相对重要性或数量,也不能理解为隐含指明所指示的技术特征的重要性或数量。而且“第一”、“第二”等仅起到非穷举式的列举描述目的,应当理解并不构成对数量的封闭式限定。

64.本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

65.本发明中的温度参数,如无特别限定,既允许为恒温处理,也允许在一定温度区间内存在变动。应当理解的是,所述的恒温处理允许温度在仪器控制的精度范围内进行波动。比如,允许在如

±

5℃、

±

10℃、

±

15℃、

±

20℃、

±

25℃的范围内波动。

66.本发明中涉及的百分比含量,如无特别说明,对于气-气混合物指体积百分比,对于固相-固相混合物指质量百分比wt%,对于液相-液相混合物指体积百分比%(v/v),对于固液混合物指质量百分比wt%或者固液百分比%(w/v)。

67.本发明中,%(w/w)与wt%均表示重量百分比。

68.本发明中,涉及到数值区间(也即数值范围),如无特别说明,可选的数值分布在上述数值区间内视为连续,且包括该数值范围的两个数值端点(即最小值及最大值),以及这两个数值端点之间的每一个数值。如无特别说明,当数值区间仅仅指向该数值区间内的整数时,包括该数值范围的两个端点整数,以及两个端点之间的每一个整数。此外,当提供多个范围描述特征或特性时,可以合并这些范围。换言之,除非另有指明,否则本文中所公开之范围应理解为包括其中所归入的任何及所有的子范围。

69.本发明中,涉及质量比的数值范围,比如“(1:4)~(4:1)”与(0.25~4):1具有相同含义。比如,玻璃纤维和混凝土的质量比为(1:4)~(4:1),在数值上表示玻璃纤维的质量是混凝土质量的0.25~4倍。

70.本发明中,涉及尺寸、粒径、直径,如无其它特别限定,一般指平均值。

71.本发明的第一方面提供一种不可燃放射性废物的玻璃固化体,其包括质量百分数为5wt%~35wt%的组分a和质量百分数为65wt%~95wt%的组分b:

72.组分a:玻璃基体组合物,所述玻璃基体组合物包含b2o3、na2o、cao中的至少一种玻璃添加剂;

73.组分b:模拟不可燃放射性废物或不可燃放射性废物;其中,所述模拟不可燃放射性废物含有模拟放射性核素和不可燃废物;所述不可燃放射性废物含有放射性核素和不可燃废物;

74.其中,所述模拟放射性核素、所述放射性核素各自独立地选自co2o3、sro、cs2o中至少一种;所述不可燃废物选自玻璃纤维、土壤、混凝土中的至少两种。

75.本发明第一方面提供的不可燃放射性废物的玻璃固化体,废物包容率高,所需玻璃基体用量小,玻璃基体组成简单,价格便宜;可以根据实际情况,不可燃放射性玻璃纤维、混凝土、土壤之间可任意二元组合或三元组合;可充分利用玻璃纤维废物的成玻特性,还可利用混凝土或/和土壤的组分特点,大大降低玻璃基体组合物的用量,从而显著提升废物包容率;该玻璃固化体化学稳定性强,满足放射性废物固化体处置标准,且具有明显的减容效果,后续处理费用低。

76.在一些实施例中,所述组分a和所述组分b在所述的玻璃固化体中的总的质量百分数为100%。

77.在一些实施例中,所述组分b包括如下组分:组分b1:所述模拟放射性核素或所述放射性核素;和组分b2:所述不可燃废物。

78.在一些实施例中,所述组分a的质量百分数为5wt%~35wt%,所述组分b的质量百分数为65wt%~95wt%。

79.在一些实施例中,所述组分a的质量百分数为5wt%~35wt%,所述组分b的质量百分数为65wt%~95wt%,且总含量100%。

80.在一些具体的实施例中,所述组分a与所述组分b的质量百分数为5wt%和95wt%、10wt%和90wt%、15wt%和85wt%、20wt%和80wt%、25wt%和75wt%、30wt%和70wt%、35wt%和65wt%。

81.在一些实施例中,玻璃基体组合物包含b2o3、na2o、cao中的至少一种玻璃添加剂,这些玻璃添加剂是将不可燃放射性废物进行玻璃固化所需的助剂,以便使固体废物形成满足处置要求的玻璃固化体。

82.传统的用于玻璃固化处理的玻璃基体组合物,通常需要还有al2o3、ti2o、li2o、k2o、b2o3、na2o、cao等很多种类的玻璃添加剂,不仅成分复杂,也限制了废物包容率的提升。本发明中,可以充分利用不可燃放射性玻璃纤维、混凝土、土壤的特点,通过以废治废的方式实现玻璃基体组合物的用量降低、玻璃添加剂种类减少。

83.玻璃添加剂用量的降低可带来废物包容率的显著提升,在一些实施例中废物包容率可达95%。在一些实施例中,所述玻璃基体组合物包含的玻璃添加剂在所述的玻璃固化

体中质量含量为5wt%~35wt%(相应地,废物包容率可达65wt%~95wt%)。优选的举例包括但不限于5wt%~10wt%、5wt%~20wt%、10wt%~20wt%、15wt%~35wt%、15wt%~25wt%。具体的举例包括但不限于:5wt%、10wt%、15wt%、20wt%、25wt%、30wt%、35wt%。

84.玻璃添加剂种类的减少可减少原料种类,简化操作,降低成本。本发明优选使用的b2o3、na2o、cao原料易得且价格便宜,添加量少,可大幅降低处理费用。在一些实施方案中,可以无需价格高昂的li,从而进一步降低成本。在一些实施方案中,所述玻璃基体组合物不含sio2。在一些优选的实施例中,所述玻璃基体组合物由选自b2o3、na2o、cao中的任一种、任两种或三种玻璃添加剂组成。

85.当添加剂的种类不止一种时,不同种类添加剂的含量比没有特别限定。

86.在一些实施例中,所述的玻璃固化体中,b2o3的质量占比为0~15wt%,na2o的质量占比为0~15wt%,cao的质量占比为0~20wt%;进一步优选地,总含量为5wt%~35wt%。

87.在本发明的一个具体的实施例中,所述的玻璃固化体中,b2o3的质量占比为0wt%,na2o的质量占比为5wt%,cao的质量占比为0wt%,总含量为5wt%。

88.在本发明的一个具体实施例中,所述玻璃固化体中,b2o3的质量占比为10wt%,na2o的质量占比为0wt%,cao的质量占比为0wt%,总含量为10wt%。

89.在本发明的一个具体实施例中,所述玻璃固化体中,b2o3的质量占比为0wt%,na2o的质量占比为10wt%,cao的质量占比为0wt%,总含量为10wt%。

90.所述模拟不可燃放射性废物由含有模拟放射性核素的不可燃放射性废物组成。

91.在一些实施例中,所述模拟放射性核素可以选自,包括但不限于,co、sr、cs。

92.在一些实施例中,所述模拟放射性核素可以选自,包括但不限于,co2o3、sro、cs2o。

93.在一些实施例中,所述模拟不可燃放射性废物中,co2o3的质量占比为0~1wt%,sro的质量占比为0~1wt%,cs2o的质量占比为0~1wt%。

94.本发明一些具体的实施例中,co2o3的质量占比为0.2wt%,sro的质量占比为0.2wt%,cs2o的质量占比为0.2wt%。

95.所述不可燃废物为需要处理的核废物的基体,优选为玻璃纤维、土壤、混凝土中的至少两种。本发明首次将土壤、混凝土也进行协同玻璃固化处理,不局限于对玻璃纤维进行处理,而且还可以废治废,替代性地提供sio2等成分,从而减少玻璃基体组合物中的玻璃添加剂种类和用量,最大程度降低废物处理成本。

96.不可燃放射性废物可以为不可燃放射性的玻璃纤维、混凝土、土壤之间的任意二元组合或三元组合。也即所述不可燃废物可以为玻璃纤维、混凝土、土壤之间的任意二元组合或三元组合。当为二元组合或三元组合时,相互之间的含量比没有特别限定。

97.前述二元组合或三元组合举例包括但不限于如下的方案。

98.在一些实施例的不可燃放射性废物的玻璃固化体中,所述不可燃废物为土壤、混凝土的二元组合。优选地,土壤:混凝土的质量比为(1:4)~(4:1)。

99.在一些实施例的不可燃放射性废物的玻璃固化体中,所述不可燃废物为玻璃纤维、混凝土的二元组合。优选地,玻璃纤维:混凝土的质量比为(1:4)~(4:1)。

100.在一些实施例的不可燃放射性废物的玻璃固化体中,所述不可燃废物为玻璃纤维、土壤的二元组合。优选地,玻璃纤维:土壤的质量比为(1:4)~(4:1)。

101.在一些实施例的不可燃放射性废物的玻璃固化体中,所述不可燃废物为玻璃纤维、土壤、混凝土的三元组合。优选地,玻璃纤维:土壤:混凝土的质量比为(1~4):(1~4):(1~4)。

102.在一些实施例的不可燃放射性废物的玻璃固化体中,所述不可燃废物为土壤、混凝土的二元组合,且所述玻璃基体组合物中含有0~5wt%na2o、5wt%~15wt%b2o3和0~5wt%cao。优选地,土壤:混凝土的质量比为(1:4)~(4:1)。

103.在一些实施例的不可燃放射性废物的玻璃固化体中,所述不可燃废物为玻璃纤维、混凝土的二元组合,且所述玻璃基体组合物中含有5wt%~15wt%na2o、0~5wt%b2o3和0~5wt%cao。优选地,玻璃纤维:混凝土的质量比为(1:4)~(4:1)。

104.在一些实施例的不可燃放射性废物的玻璃固化体中,所述不可燃废物为玻璃纤维、土壤的二元组合,且所述玻璃基体组合物中含有5wt%~15wt%na2o、5wt%~15wt%b2o3和5wt%~20wt%cao。优选地,玻璃纤维:土壤的质量比为(1:4)~(4:1)。

105.在一些实施例的不可燃放射性废物的玻璃固化体中,所述不可燃废物为玻璃纤维、土壤、混凝土的三元组合,且所述玻璃基体组合物中含有5wt%~15wt%na2o、0~5wt%b2o3和0~5wt%cao。优选地,玻璃纤维:土壤:混凝土的质量比为(1~4):(1~4):(1~4)。

106.在一个具体实施例中,在不可燃放射性废物的玻璃固化体中,所述不可燃废物为土壤、混凝土的二元组合,土壤:混凝土的质量比为50:40,所述玻璃基体组合物成分为na2o,质量占比为10wt%。废物包容率为90%。

107.在一个具体实施例中,在不可燃放射性废物的玻璃固化体中,所述不可燃废物为玻璃纤维、混凝土的二元组合,玻璃纤维:混凝土的质量比为70:25,所述玻璃基体组合物成分为b2o3,质量占比为5wt%。废物包容率为95%。

108.在一个具体实施例中,在不可燃放射性废物的玻璃固化体中,所述不可燃废物为玻璃纤维、土壤、混凝土的三元组合,玻璃纤维:土壤:混凝土的质量比为30:30:30,所述玻璃基体组合物成分为b2o3,质量占比为10wt%。废物包容率为90%。

109.本发明的第二方面提供一种不可燃放射性废物的协同玻璃固化方法,其包括以下步骤:

110.s200(配料):将玻璃基体组合物与模拟不可燃放射性废物进行混合,或者将玻璃基体组合物与不可燃放射性废物进行混合,制备待熔制混合料;

111.其中,所述玻璃基体组合物在所述待熔制混合料中的质量百分数为5wt%~35wt%,且所述玻璃基体组合物包含b2o3、na2o、cao中的至少一种;所述模拟不可燃放射性废物或所述不可燃放射性废物在所述待熔制混合料中的质量百分数各自独立地为65wt%~95wt%;

112.s400(玻璃熔制):将所述待熔制混合料于进行熔制(温度t1条件下),第一次保温(温度t2条件下),制备玻璃熔体;

113.s500(玻璃成型及玻璃退火):将所述玻璃熔体进行浇铸成型(温度t3)条件下,第二次保温(温度t4条件下),退火,制备第一方面所述的玻璃固化体。

114.该协同玻璃固化方法能够实现高减容比(比如,减容比可高达10),能显著减小玻璃纤维、土壤、混凝土等不可燃废物的体积,可大幅降低废物处置场地需求和处置费用;所得玻璃固化体产物相较于水泥固化等传统固化处理手段,具有更优异的化学稳定性,能最

大限度降低或阻断了放射性物质的流出,具备更高的处置安全性。该协同玻璃固化方法还能够根据不同不可燃废物的实际种类和数量实现不同废物组合协同玻璃固化处理,充分利于废物自身特性,变废为宝,实现玻璃添加剂(也即玻璃添加剂)最小化,实现“以废治废”的环保理念。该方法充分利用玻璃纤维废物的成玻特性,还利用混凝土或/和土壤的组分特点减少玻璃添加剂用量,从而显著提升了废物包容率,可达95%或更高。

115.其中,玻璃基体组合物、不可燃放射性废物、放射性核素、模拟不可燃放射性废物、模拟放射性核素、不可燃废物的定义、含量、优选方式及具体举例包括但不限于第一部分所记载。此外,还进行以下的详细阐述。

116.在一些实施例中,所述s200步骤之前,还包括制备所述模拟不可燃放射性废物的步骤s100,

117.s100:提供不可燃废物和模拟放射性核素,所述不可燃废物选自玻璃纤维、土壤、混凝土中至少两种,将所述不可燃废物与所述模拟放射性核素进行混合,制备模拟不可燃放射性废物。

118.在一些实施例中,混凝土的平均粒径不超过2mm,优选最大尺寸不超过2mm。粒径的控制可以通过破碎或剪切处理实现。

119.s200:制备待熔制混合料。

120.s200(配料):将玻璃基体组合物与模拟不可燃放射性废物进行混合,或者将玻璃基体组合物与不可燃放射性废物进行混合,制备待熔制混合料。

121.模拟不可燃放射性废物用于模拟不可燃放射性废物的协同玻璃固化,而不可燃放射性废物则可用于实际的不可燃放射性废物的协同玻璃固化工程。

122.玻璃基体组合物主要包括玻璃添加剂成分,是进行协同玻璃固化所需添加剂。只要能实现协同玻璃固化,种类越少,越有利于简化操作和降低成玻成本,用量越少,越有利于提高废物包容率。可参考本发明的第一方面。

123.在一些实施例中,玻璃基体组合物中的玻璃添加剂选自b2o3、na2o、cao中的至少一种。

124.在一些实施例中,所述玻璃基体组合物包含b2o3、na2o、cao中的至少一种,优选地,b2o3、na2o、cao在待熔制混合料的总含量为5wt%~35wt%。

125.在一些实施例中,b2o3以b2o3或h3bo3形式引入,及/或,na2o以na2co3形式引入,及/或,cao以caco3形式引入。

126.在一些实施例中,b2o3以b2o3或h3bo3形式引入,na2o以na2co3形式引入,cao以caco3形式引入。

127.在一些实施例中,所述玻璃基体组合物中不含li。在一些实施例中,所述玻璃基体组合物不含sio2。在一些优选的实施方式中,所述玻璃基体组合物由选自b2o3、na2o、cao中的任一种、任两种或三种玻璃添加剂组成。

128.在一些实施例中,所述组分b包括如下组分:组分b1:模拟放射性核素或放射性核素;和组分b2:不可燃废物。

129.所述不可燃废物可以为玻璃纤维、混凝土、土壤之间的任意二元组合或三元组合。当为二元组合或三元组合时,相互之间的含量比没有特别限定。废物组合情况及比例可以根据实际废物种类和数量进行调整,废物组合形式灵活可变,最终实现以废治废。

130.前述二元组合或三元组合举例包括但不限于如下的方案。

131.在一些实施例的组分b2中,所述不可燃废物为土壤、混凝土的二元组合。优选地,土壤:混凝土的质量比为(1:4)~(4:1)。

132.在一些实施例的组分b2中,所述不可燃废物为玻璃纤维、混凝土的二元组合。优选地,玻璃纤维:混凝土的质量比为(1:4)~(4:1)。

133.在一些实施例的组分b2中,所述不可燃废物为玻璃纤维、土壤的二元组合。优选地,玻璃纤维:土壤的质量比为(1:4)~(4:1)。

134.在一些实施例的组分b2中,所述不可燃废物为玻璃纤维、土壤、混凝土的三元组合。优选地,玻璃纤维:土壤:混凝土的质量比为(1~4):(1~4):(1~4)。

135.在一个具体实施例中,在组分b2中,所述不可燃废物为土壤、混凝土的二元组合,土壤:混凝土的质量比为50:40,所述玻璃基体组合物成分为na2o,质量占比为5wt%(以待熔制混合料总质量为基数)。

136.在一个具体实施例中,在组分b2中,所述不可燃废物为玻璃纤维、混凝土的二元组合,玻璃纤维:混凝土的质量比为70:25,所述玻璃基体组合物成分为b2o3,质量占比为10wt%(以待熔制混合料总质量为基数)。

137.在一个具体实施例中,在组分b2中,所述不可燃废物为玻璃纤维、土壤、混凝土的三元组合,玻璃纤维:土壤:混凝土的质量比为30:30:30,所述玻璃基体组合物成分为b2o3,质量占比为10wt%(以待熔制混合料总质量为基数)。

138.在一些实施中,所述待熔制混合料中含有组分b1(模拟放射性核素或放射性核素)。组分b1的种类反映了可固化处理的放射性核素种类。组分b1含量的高低,反映了可固化处理的废物放射性水平的高低。

139.在一些实施例中,co2o3以co2o3的形式加入,及/或,sro以sro、srcl2或srco3的形式加入,及/或,cs2o以cs2co3或cscl的形式加入。

140.在一些实施例中,co2o3以co2o3的形式加入,sro以sro、srcl2或srco3的形式加入,cs2o以cs2co3或cscl的形式加入。

141.在一些实施例中,b2o3以b2o3或h3bo3形式引入,na2o以na2co3形式引入,cao以caco3形式引入;co2o3以co2o3的形式加入,sro以sro、srcl2或srco3的形式加入,cs2o以cs2co3或cscl的形式加入。

142.s400:制备玻璃熔体。

143.进行熔制的温度t1主要综合考虑待熔制混合料中各成分的熔点,优选满足不低于850℃。所述温度t1可以为恒温条件,也可以为变温条件。

144.在一些实施例中,所述温度t1为850℃~1300℃,优选方式的举例包括但不限于850℃~950℃、850℃~1050℃、850℃~1150℃、850℃~1250℃、1000℃~1300℃、1150℃~1300℃、1200℃~1300℃、900℃~1200℃、950℃~1050℃。

145.在一些具体的实施例中,所述温度t1选自850℃、900℃、950℃、1000℃、1050℃、1100℃、1150℃、1200℃、1250℃、1300℃中任一种温度条件。允许在如

±

5℃、

±

10℃、

±

15℃、

±

20℃、

±

25℃的范围内波动。

146.进行第一次保温的温度t2优选满足不低于熔制温度t1。

147.在一些实施例中,所述温度t2为850℃~1300℃,优选方式的举例包括但不限于

850℃~950℃、850℃~1050℃、850℃~1150℃、850℃~1250℃、1000℃~1300℃、1150℃~1300℃、1200℃~1300℃、900℃~1200℃、950℃~1050℃。

148.在一些具体的实施例中,所述温度t2选自850℃、900℃、950℃、1000℃、1050℃、1100℃、1150℃、1200℃、1250℃、1300℃中任一种温度条件。允许在如

±

5℃、

±

10℃、

±

15℃、

±

20℃、

±

25℃的范围内波动。

149.第一次保温的保温时间应满足得以完成熔制,优选不少于0.5h。

150.在一些实施例中,所述第一次保温时间为0.5h~5h,优选方式的举例包括但不限于0.5h~4h、0.5h~3h、0.5h~2h、0.5h~1h、2h~5h、3h~5h、4h~5h、2h~4h、2.5h~3.5h。

151.在一些具体的实施例中,所述第一次保温时间选自0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h。

152.在所述步骤s400中,优选地,温度t2高于或等于温度t1,以便待熔制混合料充分熔化。

153.在一些实施例中,s400(玻璃熔制):将所述待熔制混合料于850℃~1300℃的温度t1条件下熔制,于850℃~1300℃的温度t2条件下进行第一次保温,制备玻璃熔体。

154.在一些实施例中,温度t1为850℃~1300℃,温度t2为850℃~1300℃(优选t2≥t1)。

155.在一些实施例中,温度t1为850℃~1100℃,温度t2为850℃~1100℃(优选t2≥t1)。

156.在一些实施例中,温度t1为1000℃~1300℃,温度t2为1000℃~1300℃(优选t2≥t1)。

157.在一些具体的实施例中,温度t1为850℃,温度t2为1000℃~1300℃(优选t2≥t1)。

158.在所述步骤s400中,优选地,温度t2不超过1000℃时,保温时间不低于1h,以便待熔制混合料充分溶解。

159.在一些实施例中,温度t2为850℃~1300℃,第一次保温时间为0.5h~5h。

160.在一些优选的实施例中,温度t2为1000℃~1300℃,第一次保温时间为0.5h~1h。

161.在一些优选的实施例中,温度t2为850℃~1000℃,第一次保温时间为1h~5h。

162.在一些具体的实施例中,温度t2为850℃,第一次保温时间为1.5h、2h、3h、4h或5h。

163.s500:制备不可燃放射性废物的玻璃固化体。

164.进行浇铸成型时的所述容器温度t3优选满足不高于第一次保温温度t2,且t3应满足使玻璃熔体处于保温均化状态,避免出现析晶等现象。

165.在一些实施例中,所述温度t3为300℃~1000℃,优选方式的举例包括但不限于300℃~900℃、300℃~800℃、300℃~700℃、300℃~600℃、500℃~1000℃、600℃~1000℃、700℃~1000℃、800℃~1000℃、400℃~900℃、500℃~800℃。

166.在一些具体的实施例中,所述温度t3选自300℃、350℃、400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃、850℃、900℃、950℃、1000℃任一种。

167.进行第二次保温时的温度t4为300℃~1000℃,在温度t4下进行保温,可使玻璃熔体澄清,t4的温度范围可选自300℃~900℃、300℃~800℃、300℃~700℃、300℃~600℃、500℃~1000℃、600℃~1000℃、700℃~1000℃、800℃~1000℃、400℃~900℃、500℃~

800℃。

168.第二次保温的保温时间优选满足不少于0.5h。

169.在一些实施例中,所述第二次保温时间为0.5h~3h,优选方式的举例包括但不限于0.5h~2.5h、0.5h~1.5h、1.5h~3h、2.5h~3h、0.5h~2h、1.5h~2h。

170.在一些具体的实施例中,所述第二次保温时间选自0.5h、1h、1.5h、2h、2.5h、3h。

171.在所步骤s500中,优选的,温度t4不超过500℃时,第二次保温时间不低于1h,以便玻璃熔体得到足够的澄清时间。

172.在一些实施例中,温度t4为300℃~1300℃,第一次保温时间为0.5h~3h。

173.在一些优选的实施例中,温度t4为300℃~500℃,第一次保温时间为0.5h~3h。

174.在一些优选的实施例中,温度t4为500℃~1300℃,第一次保温时间为1h~3h。

175.在一些具体的实施例中,温度t2为500℃,第一次保温时间为1h、1.5h、2h、2.5h或3h。

176.在本发明的一个实施例中,进行熔制的温度t1为1200℃;进行第一次保温的温度t2为1200℃,第一次保温的保温时间为1h;浇铸成型时的所述温度t3为850℃;第二次保温时的温度t4为850℃,第二次保温的保温时间为2h。

177.在本发明的一个实施例中,进行熔制的温度t1为1150℃;进行第一次保温的温度t2为1150℃,第一次保温的保温时间为2h;浇铸成型时的所述温度t3为600℃;第二次保温时的温度t4为600℃,第二次保温的保温时间为2h。

178.在本发明的一个实施例中,进行熔制的温度t1为1250℃;进行第一次保温的温度t2为1250℃,第一次保温的保温时间为2h;浇铸成型时的所述温度t3为500℃;第二次保温时的温度t4为500℃,第二次保温的保温时间为2h。

179.在本发明的第二方面提供的协同玻璃固化方法,可以降低添加剂的使用量,提高废物包容率,以废治废,废物组合的形式灵活。放射性不可燃废物(比如玻璃纤维、土壤、混凝土等)中的任一单一废物均需添加一定玻璃添加剂后才能形成性能满足处置要求的玻璃固化体,在协同玻璃固化领域中,通常玻璃添加剂的使用量不大于50wt%。本发明根据不可燃废物自身成玻特性,将不同不可燃废物组合协同处理,可以在添加少量玻璃添加剂的情况下形成性能满足要求的玻璃固化体。而且本发明中的多废物协同处理情况下,废物包容量比单一废物情况更高(也即多废物协同处理情况下所需添加的玻璃添加剂要大幅度地小于单一废物情况下所需添加的玻璃添加剂)。在本发明的不可燃废物组合协同处理情况下,玻璃添加剂的使用量可降至5wt%,废物的综合包容率可高达95wt%;通过降低添加剂的使用量、提高废物包容率,处理处置成本均可进一步得到降低。

180.在本发明的第二方面提供的协同玻璃固化方法,还可以提高不可燃废物减容比。本发明所述的玻璃基体组合物只需较少含量的组分,即可使不可燃废物在高温下熔制成为体积大幅度减小的玻璃固化体,综合减容比显著提高。特别地,不同废物协同玻璃固化处理情况下的减容比平均高达10,要比单废物分别玻璃固化处理情况下的减容比更高。

181.在本发明的第二方面提供的协同玻璃固化方法,还可提高固化体机械强度。传统的水泥固化法所得固化体的抗压强度只需满足》7mpa,一般为10mpa~20mpa,而本发明研制所得的玻璃固化体抗压强度均大于30mpa,抗冲击强度均《4cm2/j,满足对固化体的玻璃固化体的抗冲击强度≤12cm2/j的要求,机械强度的提高有利于废物固化体的转运和处置。

182.在本发明的第二方面提供的协同玻璃固化方法,还具有良好的抗浸出性,满足固化体性能要求。本发明所述的玻璃固化体的静态浸泡28天的单位表面积总失重均低于15g/m2,满足放射性废物玻璃固化体的相关要求(参照gb 14569.1-2011及ej 1186-2005)。

183.在本发明的第二方面提供的协同玻璃固化方法,工艺简单、前景广阔。本发明制备玻璃固化体的工艺简单,可在陶瓷电熔炉、冷坩埚熔炉等玻璃熔制设备上实施,适用于核工业领域的各种放射性不可燃废物(玻璃纤维、土壤、混凝土)处理,具有良好的应用前景。

184.以下为一些具体实施例。

185.以下具体实施例中未写明的实验参数,优先参考本技术文件中给出的指引,还可以参考本领域的实验手册或本领域已知的其它实验方法,或者参考厂商推荐的实验条件。

186.以下具体实施例中涉及的原料和试剂,可以通过市售得到,或者本领域技术人员能够根据已知手段制备。以下实施例部分,为提高不可燃废物包容率,并提高最终固化体各项性能,分析了核设施用放射性不可燃废物(玻璃纤维、土壤、混凝土等)的化学成分,采用了正交法对不同废物组合(包含:玻璃纤维、土壤、混凝土的二元组合和三元组合)、同一废物组合下的不同废物占比情况下的玻璃基体组合物和生成的固化体进行研究,优选出了不同废物组合情况下各自的最佳玻璃固化体配方,并对固化体进行了失重率、浸泡后密度、抗压强度、抗冲击强度、耐辐照性能检测,根据检测结果验证,得到的玻璃固化体的各项性能均良好。

187.下述实施例采用的模拟放射性核素用于模拟实际的放射性核素,模拟不可燃放射性废物(含有模拟放射性核素和不可燃废物)用于模拟实际的不可燃放射性废物。本发明所提供的协同玻璃固化的处理方法,不仅仅用于模拟场景的研究,还可以用于实际工程化处理。

188.实施例1.废物源项成分测试

189.废物源项的氧化物成分对玻璃配方设计起到至关重要的作用,直接影响到配方的适用性及固化体性能,对放射性废物中的氧化物组成进行整体考虑。利用x射线荧光光谱仪(xrf,panalytical.b.v,zetium)及全谱直读等离子体发射光谱仪(icp-oes,leeman labs,prodigy)对不可燃废物(玻璃纤维、土壤、混凝土)进行成分测试,放射性核素主要考虑裂变产物

137

cs、

90

sr和活化产物

60

co。

190.具体实施例部分所用废物源包括玻璃纤维、土壤、混凝土,测试结果如表1所示。

191.表1.不可放射性燃废物(玻璃纤维、土壤、混凝土)主要氧化物成分

192.成分玻璃纤维土壤混凝土sio256.8365.1717.18cao10.573.4469.60k2o7.602.990.25na2o7.131.700.17al2o36.1117.295.22b2o34.94//bao3.27//others3.559.417.04合计100100100

193.others:包括mgo,so3,tio2,fe2o3,sro,p2o5等

194.表1中未列出的放射性成分及含量:coo 0.2wt%、cs2o 0.2wt%、sro 0.2wt%。

195.实施例2.制备玻璃纤维+混凝土不可燃废物(二元组合)混杂玻璃固化体

196.2.1制备玻璃固化体

197.(1)预处理:将不可燃放射性废物中的大体积玻璃纤维进行破碎或剪切处理,土壤烘干处理便于测量结果准确性。

198.(2)配料(制备待熔制混合料):称取玻璃纤维70wt%、混凝土25wt%,不可燃废物重量占待熔制混合料比95wt%。称取玻璃添加剂na2o作为玻璃基体组合物,在待熔制混合料中重量占比为5wt%,na2o以na2co3形式引入。称取占玻璃固化体0.2wt%的coo、0.2wt%的cs2o、0.2wt%的sro的模拟放射性核素。将玻璃纤维、混凝土、玻璃基体组合物、模拟放射性核素混合均匀,得到待熔制混合料。称取20g待熔制混合料待用于玻璃熔制。

199.(3)玻璃熔制:将待熔制混合料加入100ml刚玉坩埚内,在1200℃马弗炉中熔制,在1200℃下保温1h,制备玻璃熔体。

200.(4)玻璃成型:将玻璃熔体浇铸在预热的铜板上,预热温度为850℃,制得浇铸体。

201.(5)玻璃退火:将浇铸体在850℃下保温2h,随炉冷却至室温,制得玻璃固化体。

202.2.2性能检测

203.2.2.1密度测试

204.采用阿基米德排水法,对玻璃固化体在室温下分别进行5次密度测试并取平均值,测得玻璃固化体密度为2.70g/cm3。

205.2.2.2 xrd测试

206.利用x射线衍射仪(xrd,bruker,d8 discovery)对玻璃固化体进行物相分析,测试结果如图2所示。图2中横轴表示衍射角度,纵轴表示衍射强度。根据图2,整体呈现典型的非晶态馒头峰,反映了制备的玻璃固化体为玻璃态。

207.2.2.3均匀性测试

208.采用光学显微镜观察玻璃固化体,整体均匀,未发现其它夹杂物。

209.2.2.4抗浸出性能测试

210.利用《放射性废物体和废物包的特性鉴定(ej 1186-2005)》4.1.5.1.2抗浸出性所述方法进行抗浸出性能测试。测得玻璃固化体的28天元素总浸出值为6.99g/m2,si、b、na和cs、u的归一化元素浸出率小于1g/(m2·

d)。

211.2.2.5抗压性测试

212.参照gb/t 8489-2006《精细陶瓷压缩强度试验方法》及gb 14569.1-2011《低、中水平放射性废物固化体性能要求-水泥固化体》,对固化体样品进行6次抗压强度测试并取平均值。测得玻璃固化体的抗压强度为55.62mpa。

213.2.2.6抗冲击性能测试

214.利用《放射性废物体和废物包的特性鉴定(ej1186-2005)》附录d中的重锤自由落体冲击法进行抗冲击性能测试,以sa/e值进行表征。其中,sa/e值为破碎后样品表面积的增加量与所用能量之比。测得玻璃固化体的sa/e值为1.27cm2/j。

215.2.2.7减容比测试

216.减容比的计算方法为:待熔制混合料的体积与玻璃固化体的体积比值,用排水法

进行体积测量。根据测试结果得出玻璃固化体的减容比为10。

217.2.2.8废物包容率

218.废物包容率的计算方法为:

219.废物包容率=不可燃放射性废物质量/待熔制混合料质量

220.计算得出包容率为95%。

221.根据表2的多元废物混杂玻璃固化体与单废物、标准指标对比表,可知制备的玻璃固化体各项性能良好,满足《放射性废物体和废物包的特性鉴定(ej1186-2005)》中放射性废物玻璃固化体的相关要求。

222.表2实施例2多元废物混杂玻璃固化体与单废物、标准指标对比表

[0223][0224]

实施例3.制备土壤+混凝土作为二元组合废物源的玻璃固化体

[0225]

3.1.制备玻璃固化体

[0226]

(1)预处理:将不可燃放射性废物中的大体积混凝土进行破碎或剪切处理,使混凝土原料最大尺寸不超过2mm,土壤烘干处理便于测量结果准确性。

[0227]

(2)配料(制备待熔制混合料):称取混凝土50wt%、土壤40wt%,不可燃废物重量占待熔制混合料比90wt%。称取玻璃添加剂b2o3作为玻璃基体组合物,在待熔制混合物中的重量占比为10wt%,b2o3以h3bo3形式引入。称取占玻璃固化体0.2wt%的coo、0.2wt%的cs2o、0.2wt%的sro的模拟放射性核素。将混凝土、土壤、玻璃基体组合物、模拟放射性核素混合均匀,得到待熔制混合料。称取10kg待熔制混合料待用于玻璃熔制。

[0228]

(3)玻璃熔制:将10kg待熔制混合料分批次加入熔融炉系统中,在1150℃下熔制,然后在1150℃下保温2h,制备玻璃熔体。

[0229]

(4)玻璃成型:将玻璃熔体浇铸在预热的接渣容器中,预热温度为600℃,制得浇铸体。

[0230]

(5)玻璃退火:将浇铸体在600℃条件下保温2h,随炉冷却至室温,制得玻璃固化体。

[0231]

3.2性能检测

[0232]

3.2.1密度测试

[0233]

采用阿基米德排水法,测得玻璃固化体密度为2.80g/cm3。

[0234]

3.2.2 xrd测试

[0235]

采用实施例2中2.2.2.的方法对玻璃固化体进行xrd测试。测试结果如图4中所示。

图4中横轴表示衍射角度,纵轴表示衍射强度。根据图4可知,整体呈现典型的非晶态馒头峰,反映了制备的玻璃固化体为玻璃态。

[0236]

3.2.3均匀性测试

[0237]

采用光学显微镜观察玻璃固化体,整体均匀,未发现其它夹杂物。

[0238]

3.2.4抗浸出性能测试

[0239]

采用实施例2中2.2.4的方法进行测试。

[0240]

测得玻璃固化体的28天元素总浸出值为3.84g/m2,si、b、na和cs、u的归一化元素浸出率小于1g/(m2·

d)。

[0241]

3.2.5抗压性测试

[0242]

采用实施例2中2.2.5.的方法进行测试。测得玻璃固化体的抗压强度为32.51mpa。

[0243]

3.2.6抗冲击性能测试

[0244]

采用实施例2中2.2.6的方法进行测试。测得玻璃固化体的sa/e值为3.93cm2/j。

[0245]

3.2.7减容比测试

[0246]

采用实施例2中2.2.7的方法进行测试、计算。根据测试结果计算得出玻璃固化体的减容比为2。

[0247]

3.2.8废物包容率

[0248]

采用实施例2中2.2.8的方法进行计算。计算得出包容率为90%。

[0249]

根据表3的多元废物混杂玻璃固化体与单废物、标准指标对比表,可知制备的玻璃固化体各项性能良好,满足《放射性废物体和废物包的特性鉴定(ej1186-2005)》中放射性废物玻璃固化体的相关要求。

[0250]

表3实施例3多元废物混杂玻璃固化体与单废物、标准指标对比表

[0251][0252]

实施例4.制备混凝土+玻璃纤维+土壤作为三元组合废物源的玻璃固化体

[0253]

4.1制备玻璃固化体

[0254]

(1)预处理:将不可燃放射性废物中的大体积混凝土、玻璃纤维进行破碎或剪切处理,混凝土最大尺寸不超过2mm,土壤烘干处理便于测量结果准确性。

[0255]

(2)配料(制备待熔制混合料):称取玻璃纤维30wt%、混凝土30wt%、土壤30wt%,不可燃废物重量占待熔制混合料比90wt%。称取玻璃添加剂na2o作为玻璃基体组合物,在玻待熔制混合物中的重量占比为10wt%,na2o以na2co3形式引入。称取占玻璃固化体

0.2wt%的coo、0.2wt%的cs2o、0.2wt%的sro的模拟放射性核素。将玻璃纤维、混凝土、土壤、玻璃基体组合物、模拟放射性核素混合均匀,得到待熔制混合料。称取10kg待熔制混合料待用于玻璃熔制。

[0256]

(3)玻璃熔制:将待熔制混合料分批次加入熔融炉系统中,在1250℃熔制,在1250℃下保温2h,制备玻璃熔体。

[0257]

(4)玻璃成型:将玻璃熔体浇铸在预热的接渣容器中,预热温度为500℃,制得浇铸体。

[0258]

(5)玻璃退火:将浇铸体在500℃下保温2h,随炉冷却至室温,制得玻璃固化体。

[0259]

4.2性能测试

[0260]

4.2.1密度测试

[0261]

采用阿基米德排水法,测得玻璃固化体密度为2.63g/cm3。

[0262]

4.2.2 xrd测试

[0263]

采用实施例2中2.2.2的方法对玻璃固化体进行xrd测试。测试结果如图6中所示。图6中横轴表示衍射角度,纵轴表示衍射强度。根据图6可知,整体呈现典型的非晶态馒头峰,反映了制备的固化体为玻璃态。

[0264]

4.2.3均匀性测试

[0265]

采用光学显微镜观察玻璃固化体,整体均匀,未发现其它夹杂物。

[0266]

4.2.4抗浸出性能测试

[0267]

采用实施例2中2.2.4的方法进行测试。测得玻璃固化体的28天元素总浸出值为6.32g/m2,si、b、na和cs、u的归一化元素浸出率小于1g/(m2·

d)。

[0268]

4.2.5抗压性测试

[0269]

采用实施例2中2.2.5的方法进行测试,测得玻璃固化体的抗压强度为35.45mpa。

[0270]

4.2.6抗冲击性能测试

[0271]

采用实施例2中2.2.6的方法进行测试。测得玻璃固化体的sa/e值为4.43cm2/j。

[0272]

4.2.7减容比测试

[0273]

采用实施例2中2.2.7的方法进行测试、计算。根据测试结果计算得出玻璃固化体的减容比为7。

[0274]

4.2.8废物包容率

[0275]

采用实施例2中2.2.8的方法进行计算。计算得出包容率为90%。

[0276]

根据表4的多元废物混杂玻璃固化体与单废物、标准指标对比表,可知制备的玻璃固化体各项性能良好,满足《放射性废物体和废物包的特性鉴定(ej1186-2005)》中放射性废物玻璃固化体的相关要求。

[0277]

表4实施例4多元废物混杂玻璃固化体与单废物、标准指标对比表

[0278][0279]

对比例1(对应附图1中a)

[0280]

废物源采用质量比1:1的玻璃纤维、混凝土二元组合,且未添加玻璃添加剂(也即不添加玻璃基体组合物)。其余与实施例2一致。

[0281]

对比例2(对应附图1中b)

[0282]

废物源采用质量比75:25的玻璃纤维、混凝土二元组合,且未添加玻璃添加剂(也即不添加玻璃基体组合物)。其余与实施例2一致。

[0283]

对比例3(对应附图3中a)

[0284]

废物源采用质量比1:1的混凝土、土壤二元组合,且未添加玻璃添加剂(也即不添加玻璃基体组合物)。其余与实施例3一致。

[0285]

对比例4(对应附图3中b)

[0286]

废物源采用质量比50:40的混凝土、土壤二元组合,且未添加玻璃添加剂(也即不添加玻璃基体组合物)。其余与实施例3一致。

[0287]

对比例5(对应附图5中a)

[0288]

废物源采用质量比1:1:1的玻璃纤维:混凝土:土壤三元组合,且未添加玻璃添加剂(也即不添加玻璃基体组合物)。其余与实施例4一致。

[0289]

对比结果

[0290]

图1为实施例3与对比例1、2制备的玻璃固化体的实物对比图,可以看出,添加了玻璃基体组合物(也即玻璃添加剂)的情况下固化体能成玻且均质,无玻璃基体组合物的情况下固化体不能成玻。

[0291]

图3为实施例3与对比例3、4制备的玻璃固化体的实物对比图,可以看出,有添加剂的情况下固化体能成玻且均质,无玻璃添加剂的情况下固化体不能成玻。

[0292]

图5为实施例4与对比例5制备的玻璃固化体的实物对比图,可以看出,有添加剂的情况下固化体能成玻且均质,无玻璃添加剂的情况下固化体能成玻但粘度过大而无法实际应用。

[0293]

以上所述实施方式和实施例的各技术特征可以进行任意合适方式的组合,为使描述简洁,未对上述实施方式和实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为在本说明书记载的范围中。

[0294]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领

域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。