1.本发明属于钒产品制备技术领域,尤其涉及一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法。

背景技术:

2.钒是重要战略金属,被称为“现代工业的味精”和“未来能源材料”,广泛应用于钢铁、化工催化、储能、航空航天等领域,其中约90%的钒应用于钢铁行业,作为冶炼钢铁过程中的合金添加剂,相较于普通钢,添加钒的钢具有更紧密的结构,更高的弹、韧性与机械强度。

3.氧化钒是主要钒产品,传统焙烧工艺通过钠化焙烧-铵盐沉钒-钒酸铵煅烧方法制得。在传统钠化焙烧工艺中,焙烧熟料经水浸后得到偏钒酸钠溶液,通常经硫酸酸化、铵盐沉钒后实现钒的回收。沉钒后液为富含na

+

、nh

4+

及so

42-的混合溶液,吨钒产品产生30-40吨高盐氨氮废水,蒸发浓缩成本约占氧化钒加工成本的15-20%,且设备腐蚀严重;蒸发浓缩得到的硫酸钠/硫酸铵混合晶体提纯困难,既无法作为产品销售,又无法作为一般工业原料大规模无害化消纳利用,只能深埋处理。因此,大量高盐度氨氮废水的处理成了钒行业亟需突破的顽疾。为了避免高盐氨氮废水的排放,攀钢集团有限公司开发了钙化焙烧工艺,中科院过程工程研究所开发了亚熔盐法高效提钒工艺,其共同点为:以钒酸钙作为产品转化的中间品实现钠的循环回用,避免高盐氨氮废水排放。

4.钒酸钙仍需转化为五氧化二钒产品才能最终销售。1992年陈厚生等人开发出了一种用硫酸酸化浸出钒酸钙沉淀五氧化二钒的方法(参见“钒渣石灰焙浇法提取v2o5工艺研究”,钢铁钒钛,第13卷第6期:第1-9页),具体操作为在60℃条件下,将硫酸加入钒酸钙中,将溶液ph值调节至2.5-2.8时,浸出液与硫酸钙固相分离,继续加酸调节ph值到特定值,即可析出钒的氧化物。此方法钒转化率高,可达99%左右,五氧化二钒的含量为93-94%,但由于生成的硫酸钙晶体颗粒细小,造成过滤困难,工业实施难度大。

5.cn102676817b公开了一种采用盐酸酸化实现钒酸钙转化的方法,在加热条件下向钒酸钙浆料中加入盐酸调节ph值为1-3,析出沉淀,过滤后得到含钙钒氧化物cav6o

16

·

3h2o,固相中五氧化二钒的含量在85%左右。

6.cn105800689a公开了一种钙化沉钒、铵盐转溶制备高纯五氧化二钒的方法。首先将含钒液钙化沉钒,再将钒酸钙中的钒经碳酸氢铵或碳酸铵转溶至液相,除杂后经冷却结晶得到偏钒酸铵、煅烧得到高纯五氧化二钒产品。

7.与其他方法相比,钙化沉钒、铵盐转溶制备五氧化二钒的工艺路线简单,成本低,适用于工业化推广。但钒酸钙经碳酸氢铵或碳酸铵转溶过程反应温度在60-100℃,在此反应条件下碳酸铵和碳酸氢铵很容易分解产生氨气,不仅造成铵盐介质的大量浪费,而且恶化操作环境。钒酸钙碳铵化反应过程为了促进碳酸钙的生成,需要通入co2气体或者加入过量的碳酸铵/碳酸氢铵,在加入过量铵盐情况下会造成原料的浪费。另外,偏钒酸铵焙烧过程释放的氨气通常以稀硫酸为介质吸收,生成硫酸铵外售或在企业内部消纳;碳酸钙焙烧

过程释放的二氧化碳通常经简单处理后排入大气中。若想在此反应过程实现碳、铵的循环,需将碳酸钙焙烧过程释放的二氧化碳和氨水在加压状态下合成碳酸氢铵,合成的碳酸氢铵用于循环反应,过程复杂,代价高。

8.因此,亟需开发一种钒酸钙制备五氧化二钒过程co2及nh3内循环的方法,在实现钒酸钙高效转化同时,低成本实现介质回用。

技术实现要素:

9.针对现有技术存在的工艺复杂、成本高、产品纯度低、污染较大等问题,本发明提出了一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,使钒酸钙转化为五氧化二钒产品的同时,所生成氨气、二氧化碳气体皆可循环回用于碳铵化反应,简洁环保。

10.为达此目的,本发明采用以下技术方案:

11.本发明提供了一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,所述方法包括以下步骤:

12.含钒酸钙的浆化液与nh3和co2进行碳铵化反应,碳铵化反应后升温溶钒,固液分离,得到偏钒酸铵溶液;

13.所述固液分离还得到碳酸钙,所述碳酸钙煅烧得到的co2返回碳铵化反应;所述偏钒酸铵溶液结晶得到偏钒酸铵晶体和偏钒酸铵结晶母液,所述偏钒酸铵晶体煅烧得到所述五氧化二钒和nh3,所述nh3返回碳铵化反应。

14.本发明提供的一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,以氨气和二氧化碳与浆化后的钒酸钙反应,反应方程式如下:

15.3ca3(vo4)2·

cao+6nh3+10co2+3h2o=10caco3+6nh4vo316.本发明采用碳铵化反应,一步式生成偏钒酸铵溶液,钒的转化率高,步骤简洁。

17.传统以碳酸铵或碳酸氢铵为主的反应方程式为:

18.3ca3(vo4)2·

cao+6nh4hco3+4co2=10caco3+6nh4vo3+3h2o

19.3ca3(vo4)2·

cao+3(nh4)2co3+7co2=10caco3+6nh4vo320.偏钒酸铵焙烧过程中,释放的氨气通常以稀硫酸为介质吸收,生成硫酸铵外售或在企业内部消纳,无法返回本系统循环使用;释放的二氧化碳通常经简单处理后排入大气中。若想在此反应过程实现碳、铵的循环,需将碳酸钙焙烧过程释放的二氧化碳和氨气回收后生成的氨水在加压状态下合成碳酸氢铵再次循环反应,但此过程复杂,一般的钒生产企业若增加碳铵合成工序经济代价较高,难以实现,远不如直接加入新的碳酸氢铵/碳酸铵原料进行反应;本发明提供的钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,为了能够充分利用反应及产品制备过程释放的氨气、二氧化碳,降低碳排放,通过以钒酸钙浆料和氨气、二氧化碳的直接反应实现钒酸钙制备偏钒酸铵,过程无废气、废水排放,低碳清洁。

21.本发明对所述液固分离没有限制,可采用本领域技术人员熟知的任何可用于固液分离的方法,例如可以是过滤、沉降或离心等。

22.优选地,所述含钒酸钙的浆化液中钒酸钙的合成方法包括焙烧和/或湿法反应,进一步优选为湿法反应。

23.优选地,所述焙烧包括氧化钙和/或碳酸钙,与含钒物质在高温下焙烧。

24.优选地,所述湿法反应包括含钙物质与含钒溶液发生反应。

25.优选地,所述含钙物质包括氧化钙、氢氧化钙或氯化钙中的任意一种或至少两种的组合,其中典型但非限制性的组合为氧化钙和氢氧化钙的组合、氧化钙和氯化钙的组合或氯化钙和氢氧化钙的组合等,但并不仅限于所列举的组合,该范围内其他未列举的组合同样适用。

26.优选地,所述钒酸钙为正钒酸钙,其分子式为3ca3(vo4)2·

cao。

27.优选地,所述含钒酸钙的浆化液由钒酸钙与液相介质浆化后得到。

28.优选地,所述浆化液中液相介质为水或循环返回的偏钒酸铵结晶母液。

29.优选地,所述含钒酸钙的浆化液中,钒酸钙与液相介质的摩尔比为1:5-1:20,例如可以是1:5、1:8、1:10、1:12、1:15、1:18或1:20,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,所述浆化的温度为15-40℃,例如可以是15℃、20℃、25℃、30℃、35℃或40℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,所述碳铵化反应的温度为15-40℃,例如可以是15℃、20℃、25℃、30℃、35℃或40℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,所述碳铵化反应的温度与浆化的温度一致。

33.优选地,所述碳铵化反应的时间为10-120min,例如可以是10min、20min、30min、45min、60min、90min、100min或120min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.优选地,所述碳铵化反应中nh3的用量为nh3中的n元素与含钒酸钙的浆化液中的v元素的摩尔比值为1-1.2,例如可以是1、1.02、1.05、1.08、1.1、1.12、1.15、1.18或1.2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,所述碳铵化反应中co2的用量为co2中的c元素与含钒酸钙的浆化液中的ca元素的摩尔比值为1-1.2,例如可以是1、1.02、1.05、1.08、1.1、1.12、1.15、1.18或1.2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,所述碳铵化反应的压力为常压,即反应时无需外界加压或抽真空。

37.优选地,所述碳铵化反应后升温溶钒温度为70-90℃,例如可以是70℃、80℃或90℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,所述碳铵化反应后升温溶钒的时间为15-30min,例如可以是15min、20min、25min或30min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。优选地,所述碳酸钙煅烧还得到氧化钙。

39.优选地,所述偏钒酸铵结晶母液可以返回浆化步骤作为液相介质。

40.本发明对所述碳酸钙煅烧的温度和方式没有特殊限制,采用常规操作进行即可,也可根据实际工艺进行调整。

41.优选地,所述结晶的温度为20-40℃,例如可以是20℃、25℃、30℃、35℃或40℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,所述偏钒酸铵晶体煅烧的温度为500-600℃,例如可以是500℃、520℃、550℃、570℃、580℃或600℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.作为本发明的一种优选的技术方案,所述方法包括以下步骤:

44.正钒酸钙与水或循环返回的偏钒酸铵结晶母液在15-40℃下进行浆化得到含钒酸钙的浆化液,所述含钒酸钙的浆化液与nh3和co2进行15-40℃、10-120min的碳铵化反应,碳铵化反应后加热到70-90℃进行15-30min的溶钒反应,固液分离,得到偏钒酸铵溶液和碳酸钙,所述碳酸钙煅烧得到的co2返回碳铵化反应,所述偏钒酸铵溶液结晶得到偏钒酸铵晶体和偏钒酸铵结晶母液,所述偏钒酸铵晶体煅烧得到所述五氧化二钒和nh3,所述nh3返回碳铵化反应;

45.其中,所述碳铵化反应的温度与浆化的温度一致,所述nh3的用量为nh3中的n元素与含钒酸钙的浆化液中的v元素的摩尔比值为1-1.2;所述co2的用量为co2中的c元素与含钒酸钙的浆化液中的ca元素的摩尔比值为1-1.2。

46.与现有技术相比,本发明的有益效果为:

47.(1)本发明提供的一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,转化率高,其中钒的转化率可达到96.8%以上,氨气、二氧化碳的循环效率分别达到96%以上和96%以上;

48.(2)本发明提供的一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,以偏钒酸铵结晶母液回用于钒酸钙浆化工序进行循环,以及以氨气和二氧化碳为碳铵化反应的原料进行循环,可实现介质内循环的协同;

49.(3)本发明提供的一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,可在常压、低温下进行,易于工业化生产。

具体实施方式

50.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

51.下面通过具体实施方式来进一步说明本发明的技术方案。

52.在一个具体实施方式中,本发明提供了一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,所述方法包括以下步骤:

53.正钒酸钙与液相介质以摩尔比值为1:(5-20),在15-40℃下进行浆化得到含钒酸钙的浆化液,所述含钒酸钙的浆化液与nh3和co2进行15-40℃、10-120min的碳铵化反应,碳铵化反应后加热到70-90℃进行15-30min的溶钒反应,固液分离,得到偏钒酸铵溶液和碳酸钙,所述液相介质包括水和/或循环返回的偏钒酸铵结晶母液,所述碳酸钙得到的co2返回碳铵化反应,所述偏钒酸铵溶液20-40℃结晶得到偏钒酸铵晶体,所述偏钒酸铵晶体500-600℃煅烧得到所述五氧化二钒和nh3,所述nh3返回碳铵化反应;

54.其中,所述碳铵化反应的温度与浆化的温度一致,所述nh3的用量为nh3中的n元素与含钒酸钙的浆化液中的v元素的摩尔比值为1-1.2;所述co2的用量为co2中的c元素与含钒酸钙的浆化液中的ca元素的摩尔比值为1-1.2。

55.需明确的是,采用了本发明实施例提供的工艺或进行了常规数据的替换或变化均落在本发明的保护范围和公开范围之内。

56.实施例1

57.本实施例提供一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,所述方法包括以下步骤:

58.正钒酸钙与水以摩尔比为1:5,在40℃下进行浆化得到含钒酸钙的浆化液,所述含钒酸钙的浆化液与nh3和co2进行40℃、60min的碳铵化反应,碳铵化反应后加热到80℃进行20min的溶钒反应,固液分离,得到偏钒酸铵溶液和碳酸钙,所述碳酸钙得到的co2返回碳铵化反应,所述偏钒酸铵溶液冷却到40℃结晶得到偏钒酸铵,所述偏钒酸铵晶体550℃煅烧得到所述五氧化二钒和nh3,所述nh3返回碳铵化反应;

59.其中,所述nh3的用量为nh3中的n元素与含钒酸钙的浆化液中的v元素的摩尔比值为1;所述co2的用量为co2中的c元素与含钒酸钙的浆化液中的ca元素的摩尔比值为1。

60.实施例2

61.本实施例提供一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,所述方法包括以下步骤:

62.正钒酸钙与循环返回的4g/l的偏钒酸铵结晶母液以摩尔比为1:20,在15℃下进行浆化得到含钒酸钙的浆化液,所述含钒酸钙的浆化液与nh3和co2进行15℃、120min的碳铵化反应,碳铵化反应后加热到70℃进行30min的溶钒反应,固液分离,得到偏钒酸铵溶液和碳酸钙,所述碳酸钙得到的co2返回碳铵化反应,所述偏钒酸铵溶液冷却到20℃结晶得到偏钒酸铵,所述偏钒酸铵晶体500℃煅烧得到所述五氧化二钒和nh3,所述nh3返回碳铵化反应,所述偏钒酸铵结晶母液返回浆化步骤;

63.其中,所述nh3的用量为nh3中的n元素与含钒酸钙的浆化液中的v元素的摩尔比值为1.2;所述co2的用量为co2中的c元素与含钒酸钙的浆化液中的ca元素的摩尔比值为1.2。

64.实施例3

65.本实施例提供一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,所述方法包括以下步骤:

66.正钒酸钙与水以摩尔比为1:10,在30℃下进行浆化得到含钒酸钙的浆化液,所述含钒酸钙的浆化液与nh3和co2进行30℃、10min的碳铵化反应,碳铵化反应后加热到90℃进行15min的溶钒反应,固液分离,得到偏钒酸铵溶液和碳酸钙,所述碳酸钙得到的co2返回碳铵化反应,所述偏钒酸铵溶液冷却到30℃结晶得到偏钒酸铵,所述偏钒酸铵晶体在600℃煅烧得到所述五氧化二钒和nh3,所述nh3返回碳铵化反应;

67.其中,所述nh3的用量为nh3中的n元素与含钒酸钙的浆化液中的v元素的摩尔比值为1.05;所述co2的用量为co2中的c元素与含钒酸钙的浆化液中的ca元素的摩尔比值为1.05。

68.实施例4

69.本实施例提供一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,所述方法包括以下步骤:

70.正钒酸钙与循环返回的4.6g/l的偏钒酸铵结晶母液以摩尔比为1:8,在25℃下进行浆化得到含钒酸钙的浆化液,所述含钒酸钙的浆化液与nh3和co2进行25℃、30min的碳铵化反应,碳铵化反应后加热到80℃进行30min的溶钒反应,固液分离,得到偏钒酸铵溶液和碳酸钙,所述碳酸钙得到的co2返回碳铵化反应,所述偏钒酸铵溶液冷却到40℃结晶得到偏钒酸铵,所述偏钒酸铵晶体550℃煅烧得到所述五氧化二钒和nh3,所述nh3返回碳铵化反应,所述偏钒酸铵结晶母液返回浆化步骤;

71.其中,所述nh3的用量为nh3中的n元素与含钒酸钙的浆化液中的v元素的摩尔比值

为1.15;所述co2的用量为co2中的c元素与含钒酸钙的浆化液中的ca元素的摩尔比值为1.15。

72.实施例5

73.本实施例提供一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,所述方法除步骤(1)中将碳铵化反应的温度替换为15℃外,其余均与实施例1相同。

74.实施例6

75.本实施例提供一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,所述方法除步骤(1)中将浆化时正钒酸钙与水比例替换为1:15外,其余均与实施例1相同。

76.实施例7

77.本实施例提供一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,所述方法除所述nh3的用量为nh3中的n元素与含钒酸钙的浆化液中的v元素的摩尔比值为1.2;所述co2的用量为co2中的c元素与含钒酸钙的浆化液中的ca元素的摩尔比值为1.2,其余均与实施例1相同。

78.实施例8

79.本实施例提供一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,所述方法除正钒酸钙与循环返回的4.6g/l的偏钒酸铵结晶母液的进行浆化,其余均与实施例1相同。

80.实施例9

81.本实施例提供一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,所述方法除所述碳铵化反应的温度为50℃,其余均与实施例1相同。

82.实施例10

83.本实施例提供一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,所述方法除正钒酸钙与水以摩尔比值为1:25进行浆化,其余均与实施例1相同。

84.实施例11

85.本实施例提供一种钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,所述方法除所述nh3的用量为nh3中的n元素与含钒酸钙的浆化液中的v元素的摩尔比值为0.8;所述co2的用量为co2中的c元素与含钒酸钙的浆化液中的ca元素的摩尔比值为0.8,其余均与实施例1相同。

86.对比例1

87.本对比例提供一种钒酸钙制备五氧化二钒的方法,所述方法除以nh4hco3及二氧化碳气体作为反应介质进行碳铵化反应,其余均与实施例1相同;钒酸钙转化效率不受影响,但增加了碳铵的使用量,且碳铵无法循环返回。

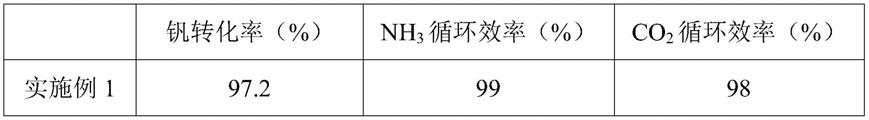

88.实施例1-11和对比例1的方法得到的五氧化二钒进行测试,使用icp方法检测实施例1-11和对比例1的方法得到的碳酸钙的质量和五氧化二钒中的钒含量,并根据原料的质量及其中钒含量计算钒的转化率;对nh3和co2进行收集,根据收集的nh3和co2的量计算nh3和co2的单次循环效率,结果如表1所示。

89.表1

[0090][0091][0092]

(1)综合实施例1-8可以看出,本发明提供的钒酸钙制备五氧化二钒过程碳铵介质内循环的方法能够较好地实现钒酸钙中钒的转化,钒的转化率≥96.8%,同时氨气、二氧化碳可在后续经收集后返回至反应阶段使用,氨气、二氧化碳的循环效率分别达到96%以上和96%以上,实现了介质内部封闭高效循环;

[0093]

(2)综合实施例1和实施例9可以看出,实施例1在40℃下进行碳铵化反应,得到的钒转化率为97.2%,氨气、二氧化碳的循环效率分别达到99%和98%,而实施例9的碳铵化反应温度为50℃,得到的钒转化率仅为90.8%,氨气、二氧化碳的循环效率分别仅为89%和96%,由此表明本发明在15-40℃下进行碳铵化反应,确保了钒元素的高转化率;

[0094]

(3)综合实施例1和实施例10可以看出,实施例1中正钒酸钙与水以摩尔比值为1:5进行浆化,而实施例10中正钒酸钙与水以摩尔比值为1:25进行浆化,得到的钒转化率仅为92.3%,由此表明本发明中正钒酸钙与水或偏钒酸铵结晶母液以摩尔比值为1:(5-20)进行浆化,促进了碳铵化反应的转化率变高,进而确保了钒元素的高转化率;

[0095]

(4)综合实施例1和实施例11可以看出,实施例1以氨气、二氧化碳为反应原料,同时限定了反应过程c与ca、n与v的摩尔比值均为1,而实施例11中c与ca、n与v的摩尔比值为0.8,碳铵化反应无法完全进行,钒转化率仅为76.8%,由此,本发明保证反应介质中c、n元素的加入量采用优选范围内,不仅可以正常进行反应,还保证了钒酸钙的转化率;

[0096]

(2)综合实施例1和对比例1可以看出,实施例1采用氨气和二氧化碳与钒酸钙浆料进行碳铵化反应,相较于对比例1中以nh4hco3及二氧化碳气体作为反应介质而言,钒的转化

效率相当,但对比例1中增加了碳铵的使用量,且碳铵无法循环返回,由此可以看出,此本发明采用氨气和二氧化碳进行碳铵化反应,可实现氨气和二氧化碳气体的完全循环回用,且碳铵的使用量相对较节省,成本更低。

[0097]

综上所述,本发明提供的钒酸钙制备五氧化二钒过程碳铵介质内循环的方法,以工艺过程释放的氨气和二氧化碳为原料,无需额外添加碳酸氢铵或碳酸铵;偏钒酸铵结晶母液可循环回用于钒酸钙浆化工序,无废水产生;可在常压、低温下进行,易于工业化生产;钒的转化率达到96.8%以上,可实现钒高效转化与介质内循环的协同。

[0098]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。