1.本发明涉及晶体材料生长技术领域,尤其涉及一种实现掺杂或组分调节的提拉法晶体生长的装置及方法。

背景技术:

2.梯度掺杂的激光晶体是解决热效应的有效途径。梯度掺杂是指晶体的掺杂浓度按照理论计算值呈非线性变化的激光晶体。激光晶体元件一般在泵浦方向是有一定的长度或者宽度,激活离子浓度有一定的梯度分布的晶体元件,可实现不同晶体部位的吸收系数相同,使吸收功率沿泵浦方向保持恒定,实现均匀吸收,改善局部过热,提高激光效率和光束质量。

3.但是,目前常用的是单坩埚晶体生长方法,得到的是单一浓度的晶体,无法实现晶体生长过程中的组分实时调控,比如晶体中的组分沿着生长方向梯度增大或者梯度减小。因此,梯度掺杂晶体的制备是需要攻克的技术难点之一。

4.此外,对于具有挥发组分的晶体生长来说(如含镓晶体),组分挥发会引起熔体组分偏离化学计量比,影响晶体的高质量稳定生长,导致晶体缺陷的产生。尽管目前有通过初始原料组分配比的优化(过量一定比例的挥发组分)、优化晶体生长气氛、提前合成高纯的多晶原料等方法,在一定程度上控制了组分的挥发,但是对大尺寸晶体生长,上述改进措施无明显效果。尤其随着高功率固体激光和光纤激光技术的快速发展,对大尺寸人工晶体的迫切需求,上述组分挥发问题凸显,因此,有效控制组分的挥发或者通过技术途径有效弥补组分挥发也是需要攻克的技术难点之一。

技术实现要素:

5.本发明的目的是针对现有技术所存在的缺陷,提供一种实现掺杂或组分调节的提拉法晶体生长的装置及方法,实现晶体浓度的梯度调节的同时,还可以降低晶体生长过程中由于组分挥发带来的缺陷,从而提高了晶体品质,满足高功率全固态激光技术对激光晶体、磁光晶体的发展需求。

6.有鉴于此,本发明实施例第一方面提供了一种实现掺杂或组分调节的提拉法晶体生长的装置,所述装置包括:提拉炉、升降机构、感应线圈、第一保温结构、第二保温结构、盛装有第一浓度晶体原料的第一坩埚、盛装有第二浓度晶体原料的第二坩埚以及籽晶杆;

7.所述升降机构的顶端穿过所述提拉炉的底部伸入所述提拉炉的炉膛中;

8.所述感应线圈位于所述提拉炉内;

9.所述第一保温结构位于所述感应线圈的内侧,且与所述升降机构同轴设置;

10.所述第二保温结构位于所述第一保温结构的内侧且与所述第一保温结构垂直,并设置在所述升降机构的顶端;

11.所述第一坩埚设置在所述第二保温结构的上方;

12.所述第二坩埚同轴设置在所述第一坩埚的内侧且与所述第一保温结构固定;所述

第二坩埚的侧壁上具有多个缝隙结构;

13.所述籽晶杆连接有籽晶的一端伸入所述第二坩埚中;

14.通过所述感应线圈对所述第一坩埚和第二坩埚进行感应加热,使得所述第一坩埚和第二坩埚中的晶体原料熔化,通过提拉法生长工艺提拉籽晶杆进行晶体的生长,在晶体生长的同时,控制所述升降机构以预设速度上升从而推动所述第一坩埚上升,使得所述第一坩埚内熔化的晶体原料可以通过所述缝隙结构补充入所述第二坩埚中。

15.优选的,所述缝隙结构为长方形,宽度为1mm~2mm,长度为3mm~5mm。

16.优选的,所述缝隙结构的数量具体为4个,且对称设置;所述缝隙结构与所述第二坩埚的坩埚口的距离为10mm~30mm。

17.优选的,所述升降机构包括t型导轨、基座、驱动机构、支撑杆和波纹管;

18.所述基座与t型导轨滑动连接;

19.所述驱动机构与所述基座连接;

20.所述支撑杆的底端与所述基座固定连接,顶端与所述第二保温结构抵顶;

21.所述波纹管套设在所述支撑杆的外侧,顶端与所述提拉炉的底部连接,底端与所述t型导轨连接,以使所述波纹管的管腔与所述提拉炉的炉膛连通。

22.优选的,所述第一坩埚具有可拆卸的盖体。

23.进一步优选的,所述盖体的内径大于所述第二坩埚的外径。

24.优选的,所述籽晶距离所述第二坩埚的晶体原料的距离为10mm~50mm。

25.本发明实施例第二方面提供了一种实现掺杂或组分调节的提拉法晶体生长的方法,所述方法包括:

26.分别称取第一浓度的第一重量和第二浓度的第二重量的晶体原料,混合均匀压制成薄饼状,烧结,将烧结后的第一浓度的晶体原料放入第一坩埚中,将烧结后的第二浓度的晶体原料放入第二坩埚中;

27.将所述第一坩埚和第二坩埚装入安装好第一保温结构、第二保温结构以及升降机构的提拉炉内,并安装好籽晶杆;

28.对所述提拉炉的炉膛抽真空,并充入保护气体,通过感应线圈对所述第一坩埚和第二坩埚进行感应加热,使得所述晶体原料熔化,得到所述第一浓度的熔体和第二浓度的熔体;

29.通过提拉法生长工艺控制所述籽晶杆的提拉速度和转速;同时,控制升降机构以预设速度上升,从而推动置于所述升降机构上方的所述第一坩埚上升,使得所述第一坩埚内的所述第一浓度的熔体通过所述第二坩埚的缝隙结构流入所述第二坩埚中,以对所述第二坩埚的第二浓度的熔体进行补充和浓度调节;

30.待晶体生长完成后,缓慢降温取出所述晶体。

31.优选的,分别称取第一浓度的第一重量和第二浓度的第二重量的晶体原料之前,所述方法还包括:

32.根据所述晶体的预设浓度和掺杂粒子数,确定晶体原料的第一浓度和第二浓度以及单位时间内从所述第一坩埚补充入所述第二坩埚的晶体原料的质量;

33.根据所述晶体原料的质量,确定所述升降机构上升的预设速度。

34.优选的,所述预设速度为0.06mm/h~0.5mm/h。

35.本发明实施例提供的一种实现掺杂或组分调节的提拉法晶体生长的装置及方法,通过在第一坩埚的内侧设置第二坩埚,并且通过升降机构推动第一坩埚向上运动,使得提拉法实现晶体生长的过程中,第一坩埚中的晶体原料可以通过缝隙结构流入第二坩埚内,对第二坩埚的晶体原料进行补充,有效弥补了第二坩埚晶体原料因组分挥发带来的晶体缺陷,提高了晶体品质;并且,通过第一坩埚和第二坩埚晶体原料的浓度差,实现了晶体浓度的可调,生长出梯度浓度的增益介质,满足了高功率全固态激光技术对激光晶体、磁光晶体的发展需求。

附图说明

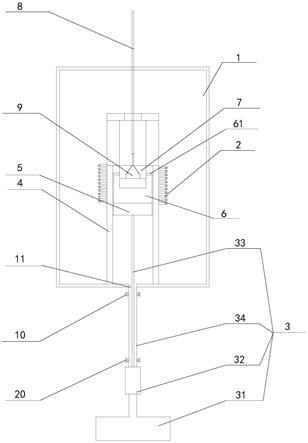

36.图1为本发明实施例提供的实现掺杂或组分调节的提拉法晶体生长的装置结构示意图;

37.图2为本发明实施例提供的实现掺杂或组分调节的提拉法晶体生长的方法流程图。

具体实施方式

38.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

39.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

40.本发明实施例提供的一种实现掺杂或组分调节的提拉法晶体生长的装置,适用于可采用提拉法进行生长的所有晶体,可克服单坩埚生长晶体的弊端,实现晶体浓度的梯度调节,还可以弥补晶体生长过程中由于组分挥发带来的缺陷,提高了晶体品质。

41.图1为本发明实施例提供的实现掺杂或组分调节的提拉法晶体生长的装置结构示意图,下面结合图1,对本发明的技术方案以具体实施例进行说明。

42.本发明实施例提供的实现掺杂或组分调节的提拉法晶体生长的装置包括:提拉炉1、感应线圈2、升降机构3、第一保温结构4、第二保温结构5、第一坩埚6、第二坩埚7以及籽晶杆8。

43.提拉炉1的底部预留有通道11,通道11的底部设置有第一法兰10。

44.感应线圈2设置在提拉炉1的内部,可通过感应线圈2对第一坩埚6和第二坩埚7进行加热。

45.升降机构3与提拉炉1同轴设置,可沿提拉炉1的轴向上下运动,其顶端穿过通道11伸入提拉炉1的炉膛中。

46.在一个具体的例子中,升降机构3具体可以包括t型导轨31、基座32、驱动机构(图中未示出)、支撑杆33和波纹管34。

47.t型导轨31是升降机构3的支撑结构。

48.基座32具有竖直导槽(图中未示出),竖直导槽使得基座32与t型导轨31可以滑动连接,即使得基座32可以沿t型导轨31的竖直方向上下滑动。

49.驱动机构与基座32连接,可精确控制基座32的升降运动速度。

50.支撑杆33的底端与基座32固定连接,可实现与基座32的同步升降运动。

51.波纹管34套设在支撑杆33的外侧,顶端通过第一法兰10与提拉炉1的底部连接,底端通过第二法兰20与t型导轨31连接,这样使得波纹管34的管腔与提拉炉1的炉膛连通,形成一个密封的空间,从而也使得升降机构3与提拉炉1连为一体。

52.第一保温结构4位于感应线圈2的内侧,且与升降机构3同轴设置。

53.第二保温结构5位于第一保温结构4的内侧且与第一保温结构4垂直,并设置在升降机构3的顶端。在本例中,第二保温结构5具体设置在支撑杆33的顶端,对第一坩埚6起支撑作用。

54.第一坩埚6用来盛装第一浓度的晶体原料。为增大第一坩埚6中晶体原料挥发组分的分压,抑制晶体原料在晶体生长过程中的挥发,在一个优选的例子中,第一坩埚6具有可拆卸的盖体61。示例而非限定,第一坩埚6的内径为90mm,高度为90mm。第一坩埚6设置在第二保温结构5的上方,可与第二保温结构5一起随支撑杆33上下同步运动。

55.第二坩埚7用来盛装第二浓度的晶体原料。示例而非限定,第二坩埚7为采用金属铱制成的圆筒形,具体尺寸为:内径60mm,内部高度60mm,壁厚5mm。第二坩埚7的坩埚口边缘具有向外延伸的固定机构(图中未示出)。第二坩埚7的侧壁上具有多个缝隙结构(图中未示出),缝隙结构与第二坩埚7的坩埚口的距离为10mm~30mm,优选20mm。在一个具体的例子中,缝隙结构为长方形,宽度为1mm~2mm,长度为3mm~5mm,优选宽度为1mm,长度为3mm。在一个优选的例子中,缝隙结构的数量具体可以为4个,且对称设置。

56.第二坩埚7设置在第一坩埚6的内侧,通过固定机构与第一保温结构4进行固定和支撑。示例而非限定,固定机构具体可以是由第二坩埚7的坩埚口边缘向外延伸形成的“耳子”,也可以是连接环或者是连接扣等结构,本技术对此不做具体限定。

57.为减小第一坩埚6在上下运动过程中的阻力,在一个具体的例子中,第二坩埚7的外径比第一坩埚6的盖体61的内径小1mm~2mm。

58.当第一坩埚6上升时,第一坩埚6中的晶体原料可以通过缝隙结构流入第二坩埚7,达到晶体中组分浓度的调控。

59.具体的,当第一浓度大于第二浓度时,可实现晶体中的组分浓度沿着提拉方向呈梯度增加;当第一浓度小于第二浓度时,可实现晶体中的组分浓度沿着提拉方向呈梯度减小。

60.并且,浓度梯度的大小可以通过设置升降机构3的移动速度进行调节。缝隙结构的对称设置,实现了在第二坩埚7的对称位置进料,避免了不同浓度的晶体原料快速对流和组分的扩散。

61.第一坩埚6和第二坩埚7采用内外同轴设置的方式,在晶体生长过程中,一方面弥补了第二坩埚7晶体原料因组分挥发带来的晶体缺陷,提高了晶体生长的稳定性和晶体质量,保证了晶体品质;另一方面,第一坩埚6和第二坩埚7的晶体原料形成浓度差,实现了晶体浓度的可调,可以生长出梯度浓度的增益介质,满足了高功率全固态激光技术对激光晶体、磁光晶体的发展需求。

62.籽晶杆8的底端连接有籽晶9,籽晶9距离第二坩埚7的晶体原料的距离为10mm~50mm。通过籽晶9引晶,采用提拉法控制籽晶杆8的提拉速度和晶体转速,实现晶体生长。

63.以上介绍了实现掺杂或组分调节的提拉法晶体生长的装置的各个组成部件以及

部件之间的连接关系,下面介绍该装置的工作原理。

64.开启中频电源,通过感应线圈2对两个坩埚进行感应加热,使得第一坩埚6和第二坩埚7的晶体原料熔化,通过提拉法生长工艺提拉籽晶杆8进行晶体的生长,在晶体生长的同时,通过驱动机构控制基座32以预设速度上升,带动支撑杆33上升,从而推动第一坩埚6上升,使得第一坩埚6内熔化的晶体原料可以通过缝隙结构补充入第二坩埚7中,从而实现了晶体浓度的调控。

65.本发明实施例还提供了一种实现掺杂或组分调节的提拉法晶体生长的方法,图2为本发明实施例提供的实现掺杂或组分调节的提拉法晶体生长的方法流程图,如图2所示,该方法主要包括以下步骤:

66.步骤101,分别称取第一浓度的第一重量和第二浓度的第二重量的晶体原料,混合均匀压制成薄饼状,烧结,将烧结后的第一浓度的晶体原料放入第一坩埚中,将烧结后的第二浓度的晶体原料放入第二坩埚中;

67.具体的,第一浓度和第二浓度均可以理解为晶体原料各组分的摩尔比。薄饼的直径可以根据第一坩埚和第二坩埚的内径而定。烧结的温度和时间可以根据具体情况而定。

68.在步骤101之前,该方法还包括:

69.s1:根据晶体的预设浓度和掺杂粒子数,确定晶体原料的第一浓度和第二浓度以及单位时间内从第一坩埚补充入第二坩埚的晶体原料的质量;

70.具体的,晶体原料的第一浓度和第二浓度以及单位时间内从第一坩埚补充入第二坩埚的晶体原料的质量满足如下关系:

[0071][0072][0073]

其中,d表示微分运算,nc为待生长晶体的预设浓度,mc为待生长晶体的重量,nc为待生长晶体中掺杂粒子数,ni为第二坩埚熔体中的粒子数,mi为第二坩埚中的熔体质量,k为掺杂离子在晶体中的有效分凝系数,n

io

为第二坩埚晶体原料的初始浓度,m

io

为第二坩埚中晶体原料的初始重量,no为第一坩埚晶体原料的初始浓度,mf为单位时间内从第一坩埚补充入第二坩埚中的晶体原料的质量。

[0074]

s2:根据晶体原料的质量,确定升降机构上升的预设速度。

[0075]

具体的,两者之间满足如下关系:

[0076]

mf=ρ

·

π

·r22

·v[0077]

其中,ρ为第一浓度的晶体原料融化后的熔体密度,r2为第二坩埚的半径。

[0078]

步骤102,将第一坩埚和第二坩埚装入安装好第一保温结构、第二保温结构以及升降机构的提拉炉内,并安装好籽晶杆;

[0079]

具体的,第一坩埚等部件的安装位置和连接关系详见以上的装置说明,在此不再赘述。

[0080]

步骤103,对提拉炉的炉膛抽真空,并充入保护气体,通过感应线圈对第一坩埚和第二坩埚进行感应加热,使得晶体原料熔化,得到第一浓度的熔体和第二浓度的熔体;

[0081]

具体的,对提拉炉的炉膛抽真空,待炉内的气压小于10pa时,充入保护气体,至(1.0-1.8)

×

105pa,其中,保护气体具体可以为氮气或者氩气。

[0082]

步骤104,通过提拉法生长工艺控制籽晶杆的提拉速度和转速;同时,控制升降机构以预设速度上升,从而推动置于升降机构上方的第一坩埚上升,使得第一坩埚内的第一浓度的熔体通过第二坩埚的缝隙结构流入第二坩埚中,以对第二坩埚的第二浓度的熔体进行补充和浓度调节;

[0083]

具体的,当晶体开始生长时,同步设置升降机构的预设速度,通过基座带动第一坩埚沿提拉方向向上运动。

[0084]

在一个具体的例子中,预设速度为0.06mm/h~0.5mm/h。

[0085]

步骤105,待晶体生长完成后,缓慢降温取出晶体。

[0086]

具体的,晶体生长完成可以理解为晶体生长到设定的长度。

[0087]

为更好的理解本发明提供的技术方案,下述以多个具体实例分别说明应用本发明上述实施例提供的方法生长晶体的具体过程。

[0088]

实施例1:生长0.2~0.8at%yb:yag梯度掺杂激光晶体

[0089]

以高纯yb2o3,y2o3和al2o3粉体为yb:yag待生长的晶体原料。

[0090]

根据化学式(yb

0.008y0.992

)3al5o

12

中各组分的摩尔比称取原始质量为1500克的晶体原料,然后采用混料机混合24h,压制成φ90mm的薄饼状,在1200℃下烧结24h,放入第一坩埚中。根据化学式(yb

0.002y0.998

)3al5o

12

中各组分的摩尔比称取原始质量为450克的晶体原料,然后采用混料机混合24h,后压制成φ60mm的薄饼状,在1200℃下烧结24h,放入第二坩埚中。

[0091]

将第一坩埚和第二坩埚装入安装好第一保温结构、第二保温结构以及升降机构的提拉炉内;

[0092]

选取晶向的优质籽晶坯体,籽晶截面为圆形,直径约6mm,籽晶的一端与籽晶杆采用铱销穿孔进行固定连接,另一端处于第二坩埚中的晶体原料的上方10~50mm处。

[0093]

对提拉炉的炉膛抽真空,待炉膛内气压小于1

×

10-3

pa时,充保护气体,充至1.1-1.5

×

105pa时,开启中频电源,通过感应线圈进行感应加热,使第一坩埚和第二坩埚内的温度达到晶体原料的熔点,使晶体原料充分熔化;缓慢下降籽晶,直至籽晶接触液面,调整加热功率直至籽晶与熔体接触的界面稳定,并且保持0.2小时以上不再变化。然后,以0.2~1.5mm/h的速率向上提拉籽晶杆进行晶体的生长。同时,第一坩埚以预设速度向上匀速运动,使得单位时间内晶体结晶重量与第一坩埚流入第二坩埚中的熔体质量相同,满足如下关系:

[0094]

ρ

第一坩埚中的熔体

·

π

·r12

·v第一坩埚

=ρ

晶体

·

π

·r2晶体

·v晶体

[0095]

当晶体按程序设置的参数生长完成后,进行降温程序,直至炉内温度降至室温,生长出尺寸为的晶体,取出。

[0096]

实施例2:生长铽镓石榴石(tgg)晶体

[0097]

以高纯tb4o7和ga2o3纳米粉体为tgg待生长的晶体原料。根据摩尔比为tb4o7:ga2o3=3:10,ga2o3过量2.0%的比例称取原始质量为2500克的晶体原料,混匀、压制,并煅烧成型,放入第一坩埚中。

[0098]

根据摩尔比为tb4o7:ga2o3=3:10称取原始质量为1000克的晶体原料,混匀、压制,

并煅烧成型,放入第二坩埚中。

[0099]

将第一坩埚和第二坩埚装入安装好第一保温结构、第二保温结构以及升降机构的提拉炉内;

[0100]

选取晶向的优质籽晶坯体,籽晶截面为圆形,直径约6mm,籽晶的一端与籽晶杆采用铱销穿孔进行固定连接,另一端处于第二坩埚中的晶体原料的上方10~50mm处。

[0101]

对提拉炉的炉膛抽真空,待炉膛内气压小于1

×

10-3

pa时,充保护气体,充至1.1-1.5

×

105pa时,开启中频电源,通过感应线圈进行感应加热,使第一坩埚和第二坩埚内的温度达到晶体原料的熔点,使晶体原料充分熔化;缓慢下降籽晶,直至籽晶接触液面,调整加热功率直至籽晶与熔体接触的界面稳定,并且保持0.2小时以上不再变化。然后,以0.2~1.5mm/h的速率向上提拉籽晶杆进行晶体的生长。同时,第一坩埚以预设速度向上匀速运动,使得单位时间内晶体结晶重量与第一坩埚流入第二坩埚中的熔体质量相同,满足如下关系:

[0102]

ρ

第一坩埚中的熔体

·

π

·r12

·v第一坩埚

=ρ

晶体

·

π

·r2晶体

·v晶体

[0103]

当晶体按程序设置的参数生长完成后,进行降温程序,直至炉内温度降至室温,生长出尺寸为的晶体,取出。

[0104]

上述各实施例均成功制备了待生长的晶体,方法为通过升降机构的作用,使得第一坩埚中的熔体按照预设的速度和质量补充入第二坩埚中,实现了晶体浓度的可调,并且弥补了晶体生长过程中由于组分挥发带来的缺陷,生长出高品质的晶体。

[0105]

本发明实施例提供的一种实现掺杂或组分调节的提拉法晶体生长的装置及方法,通过在第一坩埚的内侧设置第二坩埚,并且通过升降机构推动第一坩埚向上运动,使得提拉法实现晶体生长的过程中,第一坩埚中的晶体原料可以通过缝隙结构流入第二坩埚内,对第二坩埚的晶体原料进行补充,有效弥补了第二坩埚晶体原料因组分挥发带来的晶体缺陷,提高了晶体品质;并且,通过第一坩埚和第二坩埚晶体原料的浓度差,实现了晶体浓度的可调,生长出梯度浓度的增益介质,满足了高功率全固态激光技术对激光晶体、磁光晶体的发展需求。

[0106]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。