1.本发明涉及热结构复合材料领域,特别涉及一种莫来石纤维增强陶瓷基复合材料及其制备方法。

背景技术:

2.c/sic陶瓷基复合材料具有低密度、耐高温、高比模、高比强和抗热震等一系列优异性能,在航天航空领域得到广泛的应用前景。但是,c/sic基复合材料中含有大量的碳,高温下碳纤维及碳基体会发生氧化,造成该复合材料性能下降;尤其在1000℃~1200℃的高温条件下,该复合材料更易氧化。此,针对以上不足,需要提供一种具有优异抗氧化性能的陶瓷基复合材料。

技术实现要素:

3.本发明提供了一种莫来石纤维增强陶瓷基复合材料及其制备方法。所述莫来石纤维增强陶瓷基复合材料具有优异的抗氧化性能。

4.第一方面,本发明提供了一种莫来石纤维增强陶瓷基复合材料的制备方法,所述制备方法包括如下步骤:

5.(1)在莫来石纤维的表面制备(bn/sic)n交替界面层,得到包含bn/sic界面层的增强体;其中,n表示bn/sic的层数,n≥1且为自然数;

6.(2)以液态聚碳硅烷作为浸渍液,对所述包含bn/sic界面层的增强体进行浸渍,得到第一试样;

7.(3)将所述第一试样依次进行固化、裂解,得到第二试样;

8.(4)重复步骤(2)至(3)至少5次,得到所述莫来石纤维增强陶瓷基复合材料。

9.优选地,在步骤(1)中,所述莫来石纤维为莫来石纤维毡或莫来石纤维预制体;

10.所述莫来石纤维预制体包括2d铺层预制体、2.5d针刺预制体、3d编织预制体、缝合预制体;

11.所述莫来石纤维预制体的纤维体积分数为5~40%;

12.所述莫来石纤维预制体由连续莫来石长纤维制得。

13.优选地,所述(bn/sic)n交替界面层中的n为3。

14.优选地,所述步骤(1)包括如下子步骤:

15.(1.1)将所述莫来石纤维预制体置于包括三氯化硼、氨气、氢气和氮气的第一气氛中进行沉积,得到表面沉积一层bn层的第三试样;

16.(1.2)将所述第三试样置于包括三氯甲基硅烷、氩气和氢气的第二气氛中进行沉积,得到表面沉积一层sic层的第四试样;

17.(1.3)重复步骤(1.1)至(1.2)n次,然后升温至1200~1300℃并保温1~4h,得到所述包含bn/sic界面层的增强体。

18.优选地,在步骤(1.1)中,所述三氯化硼和所述氨气的摩尔比为1:(2~3);沉积温

度为650~850℃,沉积压力为5~10kpa,沉积时间为10~30h。

19.优选地,在步骤(1.2)中,所述三氯甲基硅烷和所述氢气的摩尔比为1:(2~3);沉积温度为1000~1100℃,沉积压力为5~10kpa,沉积时间为10~30h。

20.优选地,单层bn层的厚度为100~300nm;

21.单层sic层的厚度为200~400nm。

22.优选地,在步骤(2)中,所述浸渍的真空度为5~20kpa,浸渍压力为2~5mpa,浸渍时间为1~4h。

23.优选地,在步骤(3)中,所述固化的反应温度为250~300℃,固化时间为1~4h,固化压力为2~5mpa。

24.优选地,在步骤(3)中,所述裂解的反应温度为950~1300℃,裂解时间为2~6h,裂解压力为5~10mpa。

25.优选地,在步骤(4)中,重复步骤(2)至(3)的次数为5至8次。

26.第二方面,本发明提供了一种莫来石纤维增强陶瓷基复合材料,采用上述第一方面任一所述的制备方法制备得到。

27.本发明与现有技术相比至少具有如下有益效果:

28.(1)本发明采用莫来石纤维预制体作为增强体,以液态聚碳硅烷作为陶瓷基体,借助莫来石的低密度、耐高温和抗氧化等特点,以及在基体中引入硼,共同提高了所制备的莫来石纤维增强陶瓷基复合材料的高温热稳定性,使其在常温和1200℃下的力学性能和抗氧化性能明显优于现有c/sic陶瓷基复合材料,具有优异的抗氧化性能。

29.(2)本发明采用cvi工艺在莫来石纤维表面制备(bn/sic)n交替界面层,然后采用液态聚碳硅烷进行若干次原位pip工艺使碳化硅基体致密化,得到莫来石纤维增强陶瓷基复合材料;如此,通过(bn/sic)n交替界面层连接莫来石纤维和碳化硅陶瓷基体,抑制化学渗透和物理收缩对纤维预制体造成的损伤,同时缓解因纤维预制体与陶瓷基体的本征结构差异引起的热应力,提高二者之间的结合强度,使得制备的莫来石纤维增强陶瓷基复合材料更稳定;当裂纹扩展到该(bn/sic)n交替界面层时,裂纹会在各层之间进行传播,实现增韧功能,从而还能增强该莫来石纤维增强陶瓷基复合材料的力学性能。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

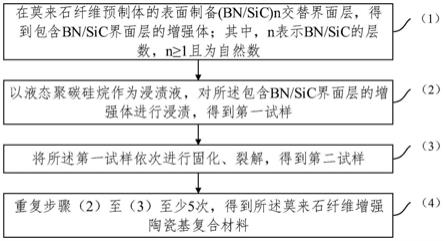

31.图1是本发明提供的一种莫来石纤维增强陶瓷基复合材料的制备方法的流程图;

32.图2是本发明提供的一种莫来石纤维增强陶瓷基复合材料的形貌图。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员

在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.如图1所示,本发明提供了一种莫来石纤维增强陶瓷基复合材料的制备方法,该制备方法包括如下步骤:

35.(1)在莫来石纤维预制体的表面制备(bn/sic)n交替界面层,得到包含bn/sic界面层的增强体;其中,n表示bn/sic的层数,n≥1且为自然数;

36.(2)以液态聚碳硅烷作为浸渍液,对所述包含bn/sic界面层的增强体进行浸渍,得到第一试样;

37.(3)将所述第一试样依次进行固化、裂解,得到第二试样;

38.(4)重复步骤(2)至(3)至少5次,得到所述莫来石纤维增强陶瓷基复合材料。

39.需要说明的是,n为1、2、3、4或5等,具体根据对莫来石纤维增强陶瓷基复合材料的实际要求对n进行限定。

40.在本发明中,由于莫来石是由al2o

3-sio2系中唯一稳定的二元化合物,其组分均为氧化物,故与传统的碳纤维及碳基体相比,其在高温下并不会发生氧化反应,因而氧化环境下具有更好的稳定性;同时由具有高温抗氧化性能的氮化硼界面层(bn层)和sic层,组成莫来石纤维增强陶瓷基复合材料中界面层的周期性界面层。

41.在本发明中,由于bn界面层具有类似热解碳的层状结构,在莫来石纤维表面可以获得较好的弱界面层,高温氧化条件下生产b2o3,与sic层的氧化产物sio2可以原位生产硼硅酸盐玻璃相,抑制氧化的进一步扩散,进而保护bn层和sic层不再被氧化,起到抗氧化的作用。

42.在一个优选的实施方式中,在步骤(1)中,所述莫来石纤维为莫来石纤维毡或莫来石纤维预制体;

43.所述莫来石纤维预制体包括2d铺层预制体、2.5d针刺预制体、3d编织预制体、缝合预制体;

44.所述莫来石纤维预制体的纤维体积分数为5~40%(例如,可以为5%、10%、15%、20%、25%、30%、35%或40%);

45.所述莫来石纤维预制体由连续莫来石长纤维制得。

46.根据一些更优选的实施方式,所述(bn/sic)n交替界面层中的n为3。

47.根据一些优选的实施方式,所述步骤(1)包括如下子步骤:

48.(1.1)将所述莫来石纤维预制体置于包括三氯化硼、氨气、氢气和氮气的第一气氛中进行沉积,得到表面沉积一层bn层的第三试样;

49.(1.2)将所述第三试样置于包括三氯甲基硅烷、氩气和氢气的第二气氛中进行沉积,得到表面沉积一层sic层的第四试样;

50.(1.3)重复步骤(1.1)至(1.2)n次,然后升温至1200~1400℃(例如,可以为1200℃、1220℃、1250℃、1260℃、1280℃、1300℃、1320℃、1350℃、1360℃、1380℃或1400℃)并保温1~4h(例如,可以为1h、1.5h、2h、2.5h、3h、3.5h或4h),得到所述包含bn/sic界面层的增强体。

51.在本发明中,优选地,第一气氛由三氯化硼、氨气、氢气和氮气组成;第二气氛由三氯甲基硅烷、氩气和氢气组成。相比于环硼氮烷,采用第一气氛沉积得到bn层时,其沉积温度更低,因而制备过程所需的能耗更低,更节能。

52.在本发明中,升温的目的在于使制备的bn层进行相转变,获得具有层状结构的六方氮化硼,以便获得弱界面,使得裂纹在弱界面层中反复偏析,消耗大量的断裂能,从而提高最终得到的复合材料的断裂韧性。

53.根据一些优选的实施方式,在步骤(1.1)中,所述三氯化硼和所述氨气的摩尔比为1:(2~3)(例如,可以为1:2、1:2.2、1:2.4、1:2.5、1:2.6、1:2.8或1:3);沉积温度为650~850℃(例如,可以为650℃、700℃、750℃、800℃或850℃),沉积压力为5~10kpa(例如,可以为5kpa、6kpa、7kpa、8kpa、9kpa或10kpa),沉积时间为10~30h(例如,可以为10h、15h、20h或30h)。

54.根据一些优选的实施方式,在步骤(1.2)中,所述三氯甲基硅烷和所述氢气的摩尔比为1:(2~3)(例如,可以为1:2、1:2.2、1:2.4、1:2.5、1:2.6、1:2.8或1:3);沉积温度为1000~1100℃(例如,可以为1000℃、1020℃、1050℃、1080℃或1100℃),沉积压力为5~10kpa(例如,可以为5kpa、6kpa、7kpa、8kpa、9kpa或10kpa),沉积时间为10~30h(例如,可以为10h、15h、20h或30h)。

55.在本发明中,第一气氛中氨气与三氯化硼为反应气,氢气则其催化作用,氮气则用于使氨气、三氯化硼、氢气充分混匀。第二气氛中三氯甲基硅烷和氢气为反应气,用于获得sic层。

56.需要说明的是,在本发明中,首先制备bn层再制备sic层,是由于bn层具有类似热解碳的层状结构,在莫来石纤维表面可以获得较好的弱界面层,有利于提高最终制得的陶瓷基复合材料的断裂韧性。但如果先制备sic层再制备bn层,则会因sic层与莫来石纤维的结合强度较大,不利于在莫来石纤维表面形成弱界面。

57.根据一些优选的实施方式,单层bn层的厚度为100~300nm(例如,可以为100nm、120nm、150nm、160nm、180nm、200nm、220nm、250nm、260nm、280nm或300nm);

58.单层sic层的厚度为200~400nm(例如,可以为200nm、220nm、240nm、250nm、260nm、280nm、300nm、320nm、340nm、350nm、360nm、380nm或400nm)。

59.在本发明中,由于sic的耐高温性能较bn更优异,更有利于使所制备的复合材料获得优异的高温稳定性,因此单层sic层的厚度需大于单层bn层的厚度。如此可以避免单层bn层厚度较厚时,其在高温氧化条件下易氧化生成大量的b2o3,从而影响界面性能和材料的高温稳定性。

60.需要说明的是,通过工艺参数调控可以控制(bn/sic)n交替界面层的厚度,同时可以通过调控层数(n)和厚度来改善莫来石纤维增强陶瓷基复合材料的性能。

61.根据一些优选的实施方式,在步骤(2)中,所述浸渍的真空度为5~20kpa(例如,可以为5kpa、8kpa、10kpa、12kpa、15kpa、18kpa或20kpa),浸渍压力为2~5mpa(例如,可以为2mpa、3mpa、4mpa或5mpa),浸渍时间为1~4h(例如,可以为1h、1.5h、2h、2.5h、3h、3.5h或4h)。

62.根据一些优选的实施方式,在步骤(3)中,所述固化的反应温度为250~300℃(例如,可以为250℃、260℃、270℃、280℃、290℃或300℃),固化时间为1~4h(例如,可以为1h、1.5h、2h、2.5h、3h、3.5h或4h),固化压力为2~5mpa(例如,可以为2mpa、2.5mpa、3mpa、3.5mpa、4mpa、4.5mpa或5mpa)。

63.根据一些优选的实施方式,在步骤(3)中,所述裂解的反应温度为950~1300℃(例

如,可以为950℃、1000℃、1050℃、1100℃、1150℃、1200℃、1250℃或1300℃),裂解时间为2~6h(例如,可以为2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h或6h),裂解压力为5~10mpa(例如,可以为5mpa、6mpa、7mpa、8mpa、9mpa或10mpa)。

64.在一些更优选的实施方式中,在步骤(4)中,重复步骤(2)至(3)的次数为5至8次(例如,可以为5次、6次、7次或8次)。

65.本发明还提供了一种莫来石纤维增强陶瓷基复合材料,采用本发明所提供的制备方法制备得到的莫来石纤维增强陶瓷基复合材料。

66.为了更加清楚地说明本发明的技术方案及优点,下面通过几个实施例对一种莫来石纤维增强陶瓷基复合材料及其制备方法进行详细说明。

67.实施例1

68.(1)在莫来石纤维预制体(缝合预制体,纤维体积分数为35%)的表面采用化学气相沉积法制备(bn/sic)3交替界面层,得到包含bn/sic界面层的增强体:

69.(1.1)将莫来石纤维预制体置于包括三氯化硼、氨气、氢气和氮气的第一气氛(三氯化硼和氨气的摩尔比为1:2)中,并于700℃、6kpa的条件下进行沉积20h,得到表面沉积一层bn层(单层bn层的厚度为200nm)的第三试样;

70.(1.2)将第三试样置于包括三氯甲基硅烷、氩气和氢气的第二气氛(三氯甲基硅烷和氢气的摩尔比为1:2)中,并于1100℃、6kpa的条件下进行沉积30h,得到表面沉积一层sic层(单层sic层的厚度为400nm)的第四试样;

71.(1.3)重复步骤(1.1)至(1.2)3次,然后升温至1300℃并保温2h,得到包含(bn/sic)3界面层的增强体;

72.(2)将液态聚碳硅烷作为浸渍液,对包含(bn/sic)3界面层的增强体进行浸渍(于真空度为5kpa、压力为4mpa的条件下浸渍3h),得到第一试样;

73.(3)将第一试样依次进行固化(于250℃、4mpa的条件下固化2h)、裂解(于1200℃、6mpa的条件下裂解2h),得到第二试样;

74.(4)重复步骤(2)至(3)6次,得到莫来石纤维增强陶瓷基复合材料(其表观形貌图如图2所示)。

75.实施例2

76.实施例2与实施例1基本相同,其不同之处在于:步骤(4)中重复次数为8次。

77.实施例3

78.实施例3与实施例1基本相同,其不同之处在于:步骤(1)中n为2,即制备(bn/sic)2交替界面层。

79.实施例4

80.实施例4与实施例1基本相同,其区别之处在于:

81.步骤(1)中采用的莫来石纤维预制体为缝合预制体,纤维体积分数为30%;

82.步骤(1.1)中三氯化硼和氨气的摩尔比为1:3;于650℃、5kpa的条件下进行沉积30h,单层bn层的厚度为300nm;

83.步骤(1.2)中三氯甲基硅烷和氢气的摩尔比为1:3;于1000℃、5kpa的条件下进行沉积30h,单层sic层的厚度为400nm;

84.步骤(1.3)中重复步骤(1.1)至(1.2)4次,然后升温至1200℃并保温4h,得到包含

(bn/sic)4界面层的增强体;

85.步骤(2)中于真空度为20kpa、压力为2mpa的条件下浸渍1h;

86.步骤(3)中于280℃、5mpa的条件下固化4h;于1300℃、10mpa的条件下裂解4h。

87.实施例5

88.实施例5与实施例1基本相同,其区别之处在于:

89.步骤(1)中采用的莫来石纤维为缝合莫来石纤维预制体,纤维体积分数为10%;

90.步骤(1.1)中三氯化硼和氨气的摩尔比为1:2.5;于850℃、10kpa的条件下进行沉积10h,单层bn层的厚度为100nm;

91.步骤(1.2)中三氯甲基硅烷和氢气的摩尔比为1:2.5;于1050℃、10kpa的条件下进行沉积10h,单层sic层的厚度为200nm;

92.步骤(1.3)中重复步骤(1.1)至(1.2)6次,然后升温至1400℃并保温1h,得到包含(bn/sic)6界面层的增强体;

93.步骤(2)中于真空度为5kpa、压力为5mpa的条件下浸渍4h;

94.步骤(3)中于300℃、2mpa的条件下固化3h;于950℃、5mpa的条件下裂解3h。

95.对比例1

96.对比例1与实施例1基本相同,其区别之处在于:在步骤(1)中选择碳纤维预制体作为增强体。

97.对比例2

98.对比例2与实施例1基本相同,其区别之处在于:在步骤(1)中:

99.(1.1)将莫来石纤维预制体置于包括三氯甲基硅烷、氩气和氢气的第二气氛(三氯甲基硅烷和氢气的摩尔比为1:2)中,并于1100℃、6kpa的条件下进行沉积30h,得到表面沉积一层sic层(单层sic层的厚度为400nm)的第三试样;

100.(1.2)将第三试样置于包括三氯化硼、氨气、氢气和氮气的第一气氛(三氯化硼和氨气的摩尔比为1:2)中,并于700℃、6kpa的条件下进行沉积20h,得到表面沉积一层bn层(单层bn层的厚度为200nm)的第四试样;

101.(1.3)重复步骤(1.1)至(1.2)3次,然后升温至1300℃并保温2h,得到包含(sic/bn)3界面层的增强体。

102.将实施例1至5与对比例1至2所得到的复合材料作为试样,并于室温(25℃)下进行弯曲强度测试,以及于1200℃下在空气气氛中氧化10h以进行抗氧化性能评价测试,测试结果如表1所示。

103.表1

[0104][0105]

由表1数据可知,基于实施例1和对比例1可以发现,相较于莫来石纤维预制体,由于碳纤维预制体中存在高温下易被氧化的碳,故对比例1所制备的复合材料在1200℃下的失重损失较大,因而其抗氧化性能较差;同样基于实施例1和对比例2可以发现,对比例2制得的复合材料中由于sic层与莫来石纤维之间结合强度较大,不易形成弱界面,因而影响制得的复合材料的弯曲性能。综上所述,本发明所制得的莫来石纤维增强陶瓷基复合材料在保证一定弯曲强度的前提下,具有更优异的抗氧化性能。

[0106]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。本发明未详细说明部分为本领域技术人员公知技术。