1.本发明属于环保吸附材料领域,具体涉及一种硅藻活性陶瓷管及其制备方法与应用。

背景技术:

2.随着工业环境污染越来越严重,空气中的有机挥发性气体(volatile organic compounds,vocs)和恶臭气体越来越多,特别是工业发达的地区,主要来源于石油化工、油漆、印刷、制药、电子制造等行业。大部分vocs具有毒性和刺激性,可致畸、致癌和致突变,还可作为前驱体产生光化学烟雾,对人体健康造成严重危害。目前,国家环保部对工业废气污染进行了更加强有力的监控,整个工业废气的排放处理急需升级。

3.工业上处理vocs的方法主要有吸附法、燃烧法、光催化降解及生物法等。其中光催化和生物法虽然处理成本较低,但是效率却不高,并且生物法对恶劣环境有局限性,没有发展前景。燃烧法虽然去除率高,但是运行成本非常高,能源消耗太大,而且有可能因不完全燃烧产物而存在二次污染。吸附法以其较高的vocs去除效率,低耗能,低成本,不存在二次污染等优点,成为vocs控制最经济有效的技术。

4.目前工业常用的高效吸附剂主要有活性炭和沸石分子筛。活性炭具有较高比表面积和孔体积,因其较高的气体吸附容量而被广泛应用于气体吸附领域。但是由于活性炭热稳定性较差,孔结构主要是孔径为100-10000nm的大孔,而醛类、苯类和总挥发性有机物(total volatile organic compounds,tvoc)的分子大小主要集中在0.3-1nm之间,因此不利于吸附这类气体。另外,活性炭吸附的气体难以脱除,再生性能较差,限制了其在工业吸附领域的应用。沸石分子筛具有规则的孔道结构、热稳定性高、高比表面积和孔体积,在气体吸附扩散和脱附再生方面具有优势,但是目前沸石分子筛材料只吸附某些小分子气体,吸附功能单一,而且市场上的沸石分子筛的价格十分昂贵,企业使用率低。

5.硅藻土是由古生物硅藻尸骸经过许多年沉积而形成的天然矿物材料,价格低廉、质量轻、孔隙率高,其内部具有大量的微孔,属于天然的多级孔结构,吸附范围广。虽然近几年已有部分专利申请了有关硅藻土的多孔陶瓷,但是这些陶瓷对vocs的吸附效果并不理想。

6.cn103880397a公开了一种硅藻土陶瓷及其制备方法,虽然该硅藻土陶瓷对vocs具有一定的吸附能力,但是在实施例中展现出来的数据可以看出,其对vocs的去除率只有10%~20%,这可能是由于陶瓷烧结温度超过了1100℃,从而硅藻土的部分骨架坍塌,导致微孔结构消失。

7.cn104492373b公开了一种用于挥发性有机污染物吸附的硅藻土基复合多孔陶瓷材料,但由于粘结剂和分散剂含量太高,烧结陶瓷时会产生很多对vocs吸附无效的孔,导致对vocs的吸附量最高只有219mg/g,并不满足工业废气处理的要求。

8.因此,开发一种具有高热稳定性、高吸附量、使用寿命长、制备成本低廉的多孔材料至关重要。

技术实现要素:

9.本发明的目的在于提供一种硅藻活性陶瓷管及其制备方法与应用,采用硅藻土、黏土、天然沸石和粘结剂作为原料,依次通过干混、练泥、成型、干燥和烧结制备了硅藻活性陶瓷管;所述硅藻活性陶瓷管孔结构丰富,对vocs气体分子具有靶向吸附效果,吸附去除效率高;此外,硅藻活性陶瓷管呈现管状形态,堆积密度小,通风阻力小,吸附速率快,单位时间内废气处理量大,且具有较好的热稳定性,再生利用率高;而且,所述制备方法生产工艺简单,成本低,工业应用前景广阔。

10.为达到此发明目的,本发明采用以下技术方案:

11.本发明的目的之一在于提供一种硅藻活性陶瓷管的制备方法,所述制备方法包括如下步骤:

12.(1)将硅藻土、黏土和天然沸石混合,加入粘结剂和溶剂得到湿料;

13.(2)将步骤(1)所述湿料进行练泥,得到干料率为60~90%的泥坯;

14.(3)将步骤(2)所述泥坯依次经过成型、干燥和烧结得到硅藻活性陶瓷管。

15.本发明采用硅藻土、黏土、天然沸石和粘结剂作为原料,依次通过干混、练泥、成型、干燥和烧结制备了硅藻活性陶瓷管,将粘结剂和溶剂混匀后再与其他原料混合能够使各原料更均匀地粘合在一起。硅藻土表面有许多游离的硅羟基和氢键,呈弱酸性,这些硅羟基和氢键具有一定的活性,从而使硅藻土表面具有一定的活性和电负性,且硅藻土的吸附性能会随着羟基数量增多而提高。原因是在这些羟基和氢键的作用下,可以与醛类分子上的羰基,苯类分子中的双键发生强有力的化学吸附作用,因此硅藻土对此类有害气体具有一种“靶向吸附”的能力;黏土和天然沸石可以进一步增加孔隙率,提高吸附性能。

16.本发明所述硅藻活性陶瓷管制备方法中,步骤(2)所述干料率是指泥坯中除溶剂外其他组分所占的比例。

17.本发明控制步骤(2)所述泥坯的干料率为60~90%,例如可以是60%,62%,64%,66%,68%,70%,72%,74%,76%,78%,80%,82%,84%,86%,88%,90%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

18.若泥坯的干料率高于90%,即泥坯中溶剂的含量太低,则练泥效果不好,原料不能充分粘合在一起,成型后的管状素坯在后续烧结过程中容易散架;若泥坯的干料率低于60%,即泥坯中溶剂的含量太高,则练泥效果不好,难以成型,导致成型得到的管状素坯太软,机械强度不足。

19.作为本发明优选的技术方案,步骤(1)所述硅藻土的质量占比为30~70%,例如可以是30%,32%,35%,38%,40%,43%,45%,48%,50%,52%,55%,57%,60%,62%,65%,68%,70%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

20.优选地,步骤(1)所述黏土的质量占比为20~50%,例如可以是20%,22%,24%,26%,28%,30%,32%,34%,36%,38%,40%,42%,44%,46%,48%,50%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

21.优选地,步骤(1)所述天然沸石的质量占比为7~19%,例如可以是7%,8%,9%,10%,11%,12%,13%,14%,15%,16%,17%,18%,19%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

22.优选地,步骤(1)所述粘结剂的质量占比为1~3%,例如可以是1%,1.2%,1.4%,1.5%,1.6%,1.8%,2%,2.1%,2.3%,2.5%,2.7%,2.8%,3%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

23.本发明所述质量占比为某种原料占硅藻土、黏土、天然沸石和粘结剂质量之和的比例,即,硅藻土、黏土、天然沸石和粘结剂的质量占比之和为100%。

24.作为本发明优选的技术方案,步骤(1)所述黏土包括蒙脱土、高岭土、海泡石粉或凹凸棒石粉中的任意一种或至少两种的组合,所述组合典型但非限制性的实例包括蒙脱土和高岭土的组合,高岭土和海泡石粉的组合,高岭土和凹凸棒石粉的组合,海泡石粉和凹凸棒石粉的组合,蒙脱土和凹凸棒石粉的组合,蒙脱土和海泡石粉的组合。

25.优选地,步骤(1)所述天然沸石包括斜发沸石、丝光沸石、方沸石或菱沸石中的任意一种或至少两种的组合,所述组合典型但非限制性的实例包括斜发沸石和丝光沸石的组合,斜发沸石和方沸石的组合,斜发沸石和菱沸石的组合,丝光沸石和方沸石的组合,丝光沸石和菱沸石的组合,方沸石和菱沸石的组合,斜发沸石、丝光沸石和方沸石的组合。

26.优选地,步骤(1)所述粘结剂包括淀粉、葡萄糖、环氧树脂或羧甲基纤维素钠中的任意一种或至少两种的组合,所述组合典型但非限制性的实例包括淀粉和葡萄糖的组合,淀粉和环氧树脂的组合,淀粉和羧甲基纤维素钠的组合,葡萄糖和环氧树脂的组合,葡萄糖和羧甲基纤维素钠的组合,环氧树脂和羧甲基纤维素钠的组合,淀粉、葡萄糖和羧甲基纤维素钠的组合。

27.优选地,步骤(1)所述混合的方式为干混。

28.优选地,步骤(1)所述混合的时间为10~30min,例如可以是10min,12min,14min,16min,18min,20min,22min,24min,26min,28min,30min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

29.优选地,步骤(1)所述溶剂包括水。

30.优选地,步骤(1)所述溶剂的质量与硅藻土、黏土、天然沸石和粘结剂质量之和的比例为(0.4~0.7):1,例如可以是0.4:1,0.42:1,0.44:1,0.46:1,0.48:1,0.5:1,0.52:1,0.54:1,0.56:1,0.58:1,0.6:1,0.62:1,0.64:1,0.66:1,0.68:1,0.7:1等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

31.优选地,在步骤(1)所述加入溶剂后经过揉捏得到湿料。

32.优选地,所述揉捏的时间为1~3h,例如可以是1h,1.2h,1.4h,1.6h,1.8h,2h,2.2h,2.4h,2.6h,2.8h,3h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

33.作为本发明优选的技术方案,步骤(2)所述练泥在加热与真空的条件下进行。

34.优选地,步骤(2)所述练泥的温度为50~80℃,例如可以是50℃,52℃,54℃,56℃,58℃,60℃,63℃,65℃,68℃,70℃,72℃,75℃,77℃,79℃,80℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

35.优选地,步骤(2)所述练泥的真空度为-0.15~-0.07mpa,例如可以是-0.15mpa,-0.14mpa,-0.13mpa,-0.12mpa,-0.11mpa,-0.1mpa,-0.09mpa,-0.08mpa,-0.07mpa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

36.优选地,步骤(2)所述练泥的时间为0.5~2h,例如可以是0.5h,0.6h,0.7h,0.8h,

0.9h,1h,1.2h,1.4h,1.5h,1.6h,1.8h,2h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

37.本发明中,步骤(2)所述练泥的温度、真空度和时间会影响泥坯中的干料率,本发明优选的练泥温度为50~80℃,优选的练泥真空度为-0.15~-0.07mpa,优选的练泥的时间为0.5~2h,若出现温度大于80℃、真空度小于-0.15mpa或时间超过2h这三种情况中的至少一种,便会导致泥坯的干料率过高,进而导致陶瓷管容易散架;若出现温度小于50℃、真空度大于-0.07mpa或时间不足0.5h这三种情况中的至少一种,则会导致泥坯的干料率过低,不易成型。

38.优选地,步骤(2)所述泥坯的干料率为70~80%,例如可以是70%,71%,72%,73%,74%,75%,76%,77%,78%,79%,80%,81%,82%,83%,84%,85%,86%,87%,88%,89%,90%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

39.作为本发明优选的技术方案,步骤(3)所述成型的真空度为-0.15~-0.07mpa,例如可以是-0.15mpa,-0.14mpa,-0.13mpa,-0.12mpa,-0.11mpa,-0.1mpa,-0.09mpa,-0.08mpa,-0.07mpa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

40.优选地,步骤(3)所述成型在真空挤出机中进行。

41.优选地,步骤(3)所述成型得到的管状素坯的直径为3~10mm,例如可以是3mm,4mm,5mm,6mm,7mm,8mm,9mm,10mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

42.优选地,所述管状素坯的孔径为1~8mm,例如可以是1mm,2mm,3mm,4mm,5mm,6mm,7mm,8mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

43.作为本发明优选的技术方案,步骤(3)所述干燥的温度为60~100℃,例如可以是60℃,62℃,65℃,68℃,70℃,73℃,75℃,77℃,80℃,82℃,85℃,88℃,90℃,93℃,95℃,97℃,100℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

44.优选地,步骤(3)所述干燥的时间为6~24h,例如可以是6h,8h,10h,12h,14h,16h,18h,20h,22h,24h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

45.优选地,步骤(3)所述烧结的温度为300~900℃,例如可以是300℃,320℃,350℃,380℃,400℃,420℃,450℃,480℃,500℃,530℃,550℃,570℃,600℃,620℃,650℃,680℃,700℃,720℃,750℃,780℃,800℃,830℃,850℃,870℃,900℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

46.优选地,步骤(3)所述烧结的时间为2~6h,例如可以是2h,2.2h,2.5h,2.7h,3h,3.3h,3.5h,3.8h,4h,4.3h,4.5h,4.8h,5h,5.2h,5.5h,5.7h,6h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

47.优选地,在步骤(3)所述烧结之后,将所述硅藻活性陶瓷管进行降温。

48.优选地,所述降温的时间为6~24h,例如可以是6h,8h,10h,12h,14h,16h,18h,20h,22h,24h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

49.优选地,所述降温的终点温度为20~30℃,例如可以是20℃,21℃,22℃,23℃,24℃,25℃,26℃,27℃,28℃,29℃,30℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

50.作为本发明优选的技术方案,所述制备方法包括如下步骤:

51.(1)按质量占比将30~70%硅藻土、20~50%黏土和7~19%天然沸石干混10~30min,加1~3%粘结剂和水揉捏1~3h得到湿料;

52.其中,水的质量与硅藻土、黏土、天然沸石和粘结剂质量之和的比例为(0.4~0.7):1;所述黏土包括蒙脱土、高岭土、海泡石粉或凹凸棒石粉中的任意一种或至少两种的组合;所述天然沸石包括斜发沸石、丝光沸石、方沸石或菱沸石中的任意一种或至少两种的组合;所述粘结剂包括淀粉、葡萄糖、环氧树脂或羧甲基纤维素钠中的任意一种或至少两种的组合;

53.(2)将步骤(1)所述湿料在加热与真空的条件下进行练泥,控制练泥的温度在50~80℃,控制练泥的真空度在-0.15~-0.07mpa,控制练泥的时间在0.5~2h,即可得到干料率60~90%的泥坯;

54.(3)将步骤(2)所述泥坯在真空挤出机中成型得到直径3~10mm、孔径1~8mm的管状素坯,成型的真空度控制在-0.15~-0.07mpa;将所述管状素坯在60~100℃干燥6~24h后,在300~900℃烧结2~6h得到硅藻活性陶瓷管,最后,在6~24h内将所得硅藻活性陶瓷管降温至20~30℃。

55.本发明的目的之二在于提供一种硅藻活性陶瓷管,采用上述目的之一所述的制备方法得到。

56.本发明的目的之三在于提供一种上述目的之二所述硅藻活性陶瓷管的应用,将所述硅藻活性陶瓷管用于处理有机废气。

57.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

58.相对于现有技术,本发明具有以下有益效果:

59.(1)本发明所述硅藻活性陶瓷管孔结构丰富,优选范围内的气孔率》40%,表面具有大量的羟基和氢键,对vocs气体分子具有靶向吸附效果,吸附去除效率高,在优选范围内,硅藻活性陶瓷管对,对甲苯的吸附量》700mg

·

g-1

,对甲醛的吸附量》600mg

·

g-1

;

60.(2)本发明所述的硅藻活性陶瓷管呈现管状形态,堆积密度小,通风阻力小,吸附速率快,单位时间内废气处理量大,具有较好的热稳定性,再生利用率高;

61.(3)本发明所述硅藻活性陶瓷管的制备方法,依次包括干混、练泥、成型、干燥和烧结,烧结采用的温度相对较低,不仅使硅藻活性陶瓷管具有较高的热稳定性,而且还可以避免因高温烧结导致硅藻土和其他原料的微孔结构减少;

62.(4)本发明所述硅藻活性陶瓷管的制备方法,生产工艺简单,成本低,工业应用前景广阔。

附图说明

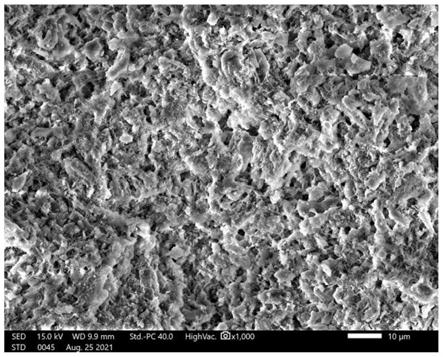

63.图1为实施例1所述硅藻活性陶瓷管的截面形貌图;

64.图2为实施例1所述硅藻活性陶瓷管的外观图。

具体实施方式

65.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

66.实施例1

67.本实施例提供了一种硅藻活性陶瓷管及其制备方法,所述制备方法包括如下步骤:

68.(1)按质量占比将50%硅藻土、35%黏土和13%天然沸石干混20min,加2%环氧树脂和水揉捏2h得到湿料,其中,水的质量与硅藻土、黏土、天然沸石和环氧树脂质量之和的比例为0.7:1;

69.(2)将步骤(1)所述湿料在加热与真空的条件下进行练泥,控制练泥的温度在80℃,控制练泥的真空度在-0.09mpa,控制练泥的时间在2h,即可得到干料率90%的泥坯;

70.(3)将步骤(2)所述泥坯在真空挤出机中成型得到直径10mm、孔径8mm的管状素坯,成型的真空度控制在-0.09mpa;将所述管状素坯在80℃干燥24h后,在600℃烧结6h得到硅藻活性陶瓷管,最后,在24h内将所得硅藻活性陶瓷管降温至25℃。

71.本实施例所述硅藻活性陶瓷管的表面形貌图见图1。

72.实施例2

73.本实施例提供了一种硅藻活性陶瓷管及其制备方法,参照实施例1所述的硅藻活性陶瓷管及其制备方法,区别仅在于:通过调节步骤(2)所述练泥的时间,得到干料率80%的泥坯;步骤(2)具体内容如下:

74.(2)将步骤(1)所述湿料在加热与真空的条件下进行练泥,控制练泥的温度在80℃,控制练泥的真空度在-0.09mpa,控制练泥的时间在1.5h,即可得到干料率80%的泥坯。

75.实施例3

76.本实施例提供了一种硅藻活性陶瓷管及其制备方法,参照实施例1所述的硅藻活性陶瓷管及其制备方法,区别仅在于:通过调节步骤(2)所述练泥的时间,得到干料率70%的泥坯;步骤(2)具体内容如下:

77.(2)将步骤(1)所述湿料在加热与真空的条件下进行练泥,控制练泥的温度在80℃,控制练泥的真空度在-0.09mpa,控制练泥的时间在1h,即可得到干料率70%的泥坯。

78.实施例4

79.本实施例提供了一种硅藻活性陶瓷管及其制备方法,参照实施例1所述的硅藻活性陶瓷管及其制备方法,区别仅在于:通过调节步骤(2)所述练泥的时间,得到干料率60%的泥坯;步骤(2)具体内容如下:

80.(2)将步骤(1)所述湿料在加热与真空的条件下进行练泥,控制练泥的温度在80℃,控制练泥的真空度在-0.09mpa,控制练泥的时间在0.5h,即可得到干料率60%的泥坯。

81.实施例5

82.本实施例提供了一种硅藻活性陶瓷管及其制备方法,所述制备方法包括如下步骤:

83.(1)按质量占比将70%硅藻土、20%凹凸棒石粉和7%斜发沸石干混10min,加3%

淀粉和水揉捏1h得到湿料,其中,水的质量与硅藻土、凹凸棒石粉、斜发沸石和淀粉质量之和的比例为0.4:1;

84.(2)将步骤(1)所述湿料在加热与真空的条件下进行练泥,控制练泥的温度在50℃,控制练泥的真空度在-0.09mpa,控制练泥的时间在2h,即可得到干料率90%的泥坯;

85.(3)将步骤(2)所述泥坯在真空挤出机中成型得到直径3mm、孔径1mm的管状素坯,成型的真空度控制在-0.09mpa;将所述管状素坯在60℃干燥6h后,在900℃烧结2h得到硅藻活性陶瓷管,最后,在24h内将所得硅藻活性陶瓷管降温至25℃。

86.实施例6

87.本实施例提供了一种硅藻活性陶瓷管及其制备方法,所述制备方法包括如下步骤:

88.(1)按质量占比将30%硅藻土、50%海泡石粉和19%方沸石干混30min,加1%环氧树脂和水揉捏3h得到湿料,其中,水的质量与硅藻土、海泡石粉、方沸石和环氧树脂质量之和的比例为0.7:1;

89.(2)将步骤(1)所述湿料在加热与真空的条件下进行练泥,控制练泥的温度在80℃,控制练泥的真空度在-0.09mpa,控制练泥的时间在1h,即可得到干料率70%的泥坯;

90.(3)将步骤(2)所述泥坯在真空挤出机中成型得到直径6mm、孔径4mm的管状素坯,成型的真空度控制在-0.09mpa;将所述管状素坯在100℃干燥15h后,在900℃烧结2h得到硅藻活性陶瓷管,最后,在24h内将所得硅藻活性陶瓷管降温至25℃。

91.实施例7

92.本实施例提供了一种硅藻活性陶瓷管及其制备方法,所述制备方法包括如下步骤:

93.(1)按质量占比将45%硅藻土、35%蒙脱土和19%斜发沸石干混10min,加1%羧甲基纤维素钠和水揉捏1h得到湿料,其中,水的质量与硅藻土、蒙脱土、斜发沸石和羧甲基纤维素钠质量之和的比例为0.55:1;

94.(2)将步骤(1)所述湿料在加热与真空的条件下进行练泥,控制练泥的温度在65℃,控制练泥的真空度在-0.09mpa,控制练泥的时间在1.5h,即可得到干料率80%的泥坯;

95.(3)将步骤(2)所述泥坯在真空挤出机中成型得到直径3mm、孔径1mm的管状素坯,成型的真空度控制在-0.09mpa;将所述管状素坯在100℃干燥6h后,在900℃烧结2h得到硅藻活性陶瓷管,最后,在6h内将所得硅藻活性陶瓷管降温至30℃。

96.实施例8

97.本实施例提供了一种硅藻活性陶瓷管及其制备方法,所述制备方法包括如下步骤:

98.(1)按质量占比将50%硅藻土、35%黏土和13%天然沸石干混20min,加2%葡萄糖和水揉捏2h得到湿料,其中,水的质量与硅藻土、黏土、天然沸石和葡萄糖质量之和的比例为0.5:1;

99.(2)将步骤(1)所述湿料在加热与真空的条件下进行练泥,控制练泥的温度在70℃,控制练泥的真空度在-0.07mpa,控制练泥的时间在1.5h,即可得到干料率75%的泥坯;

100.(3)将步骤(2)所述泥坯在真空挤出机中成型得到直径6mm、孔径4mm的管状素坯,成型的真空度控制在-0.07mpa;将所述管状素坯在80℃干燥15h后,在300℃烧结6h得到硅

藻活性陶瓷管,最后,在15h内将所得硅藻活性陶瓷管降温至20℃。

101.实施例9

102.本实施例提供了一种硅藻活性陶瓷管及其制备方法,所述制备方法包括如下步骤:

103.(1)按质量占比将50%硅藻土、35%黏土和13%天然沸石干混20min,加2%环氧树脂和水揉捏2h得到湿料,其中,水的质量与硅藻土、黏土、天然沸石和环氧树脂质量之和的比例为0.5:1;

104.(2)将步骤(1)所述湿料在加热与真空的条件下进行练泥,控制练泥的温度在70℃,控制练泥的真空度在-0.15mpa,控制练泥的时间在1h,即可得到干料率70%的泥坯;

105.(3)将步骤(2)所述泥坯在真空挤出机中成型得到直径6mm、孔径4mm的管状素坯,成型的真空度控制在-0.15mpa;将所述管状素坯在80℃干燥15h后,在900℃烧结2h得到硅藻活性陶瓷管,最后,在6h内将所得硅藻活性陶瓷管降温至30℃。

106.对比例1

107.本对比例提供了一种硅藻活性陶瓷管及其制备方法,参照实施例1所述的硅藻活性陶瓷管及其制备方法,区别仅在于:通过调节步骤(2)所述练泥的温度,得到干料率95%的泥坯;步骤(2)具体内容如下:

108.(2)将步骤(1)所述湿料在加热与真空的条件下进行练泥,控制练泥的温度在85℃,控制练泥的真空度在-0.09mpa,控制练泥的时间在2h,即可得到干料率95%的泥坯。

109.对比例2

110.本对比例提供了一种硅藻活性陶瓷管及其制备方法,参照实施例4所述的硅藻活性陶瓷管及其制备方法,区别仅在于:通过调节步骤(2)所述练泥的温度,得到干料率50%的泥坯;步骤(2)具体内容如下:

111.(2)将步骤(1)所述湿料在加热与真空的条件下进行练泥,控制练泥的温度在40℃,控制练泥的真空度在-0.09mpa,控制练泥的时间在0.5h,即可得到干料率50%的泥坯。

112.对比例3

113.本对比例提供了一种硅藻活性陶瓷管及其制备方法,参照实施例5所述的硅藻活性陶瓷管及其制备方法,区别仅在于:省略步骤(1)所述淀粉;步骤(1)具体内容如下:

114.(1)按质量占比将70%硅藻土、20%凹凸棒石粉和10%斜发沸石干混10min,加水揉捏1h得到湿料,其中,水的质量与硅藻土、凹凸棒石粉和斜发沸石质量之和的比例为0.4:1。

115.对上述实施例与对比例所得硅藻活性陶瓷管的气孔率及吸附性能进行测试,测试方法如下:

116.气孔率:按照国标gb/t 1966-1996《多孔陶瓷显气孔率、容重试验方法》中公开的煮沸法进行测定;

117.甲苯吸附量和甲醛吸附量:按照国标gb/t 35815-2018《木质活性炭试验方法-甲苯吸附率的测定》中公开的方法进行测定;

118.上述实施例与对比例所述干料率是指步骤(2)所得泥坯中,除溶剂外其他组分所占的比例。

119.将上述实施例与对比例多的硅藻活性陶瓷管的气孔率以及对有机气体污染物的

吸附量测试结果列于表1。

120.表1

[0121][0122][0123]

由表1可以得出以下几点:

[0124]

(1)由实施例1-9可以看出,本发明所述硅藻活性陶瓷管孔结构丰富,优选范围内的气孔率》40%;对vocs气体分子,如甲醛和甲苯,具有靶向吸附效果,吸附量大;在优选范围内,硅藻活性陶瓷管对对甲苯的吸附量》700mg

·

g-1

,对甲醛的吸附量》600mg

·

g-1

;

[0125]

(2)将实施例1-4进行比较,实施例1中步骤(2)所述泥坯的干料率为90%,实施例2中步骤(2)所述泥坯的干料率为80%,实施例3中步骤(2)所述泥坯的干料率为70%,实施例4中步骤(2)所述泥坯的干料率为60%,均在本发明优选的60~90%的范围内,但吸附性能却依然存在差异;泥坯的干料率会影响硅藻活性陶瓷管的吸附性能,干料率越小,坯料中溶剂的含量越多,硅藻活性陶瓷管的气孔增多,说明溶剂越多,所得的硅藻活性陶瓷管越疏松;当泥坯的干料率在70~80%之间时,吸附性能最好;

[0126]

(3)将实施例1与对比例1进行对比,可以看出,由于对比例1所述硅藻活性陶瓷管的干料率为95%,超出本发明优选的60~90%,即,溶剂含量过少,导致所得硅藻活性陶瓷管对甲醛的吸附量由635mg

·

g-1

下降至518mg

·

g-1

;

[0127]

(4)将实施例4与对比例2进行对比,可以看出,由于对比例2所述硅藻活性陶瓷管的干料率为50%,低于本发明优选的60~90%,即,溶剂含量过多,导致所得硅藻活性陶瓷

管对甲醛的吸附量由705mg

·

g-1

下降至492mg

·

g-1

;

[0128]

(5)将实施例5与对比例3进行对比,可以看出,在实施例5中淀粉作为粘结剂起到粘结各原料组分的作用,制备过程中加入粘结剂,会提高硅藻活性陶瓷管的气孔率,进而提高硅藻活性陶瓷管对有机气体甲苯的吸附量。

[0129]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。