1.本发明属于化学除杂技术领域,涉及一种从钼的负载有机相中反萃取钼,以及对反萃液中硅等杂质深度除杂的方法。

背景技术:

2.钼是重要的战略稀有金属,因其具有良好的导热、导电、耐高温、耐磨、耐腐蚀等特性,被广泛用于钢铁、化工、电子、航空航天、生物医药、农业及国防建设等领域。随着钼消费量的增加,钼精矿的开发利用品味越来越低,同时对于含钼二次资源的利用越来越受到重视,在对二次资源进行回收利用的过程中,杂质含量复杂多样,尤其是钼铁灰渣中回收的钼资源,硅杂质含量较高,对于钼产品制备过程中的除杂过程尤为重要。钼在酸性条件下能与磷、砷、硅等形成杂多酸,因此在萃取步骤实现除杂较为困难,在反萃取的过程中实现钼的富集和纯化,相比反萃取之后钼得到了富集和浓缩,对反萃液进行除杂减少了沉淀剂的投入和消耗。现有专利大多数是针对单一含钼原料来源的矿或者二次资源进行回收钼的研究工作,涉及最多的是钨钼的分离。美国专利u.s.pat.no.3,969,478提出了一种钨钼分离方法:在酸性的钨钼混合溶液中添加h2o2使钨、钼分别形成钨、钼的过氧络合物,然后分别用磷酸脂(如磷酸三丁脂tbp)或三烷基氧化膦(如三丁基氧化膦tbpo、三辛基氧化膦topo)或叔胺(如三辛胺toa)或季铵盐(如四辛基硫酸铵)等萃取剂在一定条件下优先萃取钼的过氧络合物而与钨分离,该方法萃取过程特别是反萃取过程中存在相分离的困难。美国专利u.s.pat.no.4,275,039为了改善萃取过程中的分相问题,改用三组元混合萃取剂取代单组元萃取剂,即由d2ehpa、tbp、tbpo三种萃取剂按一定比例混合组成三组元混合萃取剂,有效地解决了相分离问题,但是有机相组成过于复杂,不利于工业化实现。

3.本发明旨在改善传统钼产品制备方法中对于原料的单一性限制,建立一种普适性的、对原料要求少的工艺可调节的集成工艺,易于实现工业化,对各种钼的矿石及二次资源具有较好的效果,减少由于原料波动带来的工艺调整甚至淘汰,工业化前景好。

技术实现要素:

4.为了解决现有技术中的技术问题,本发明旨在提供一种负载钼的有机相反萃取-除杂制备四钼酸铵产品的一体化集成工艺,进而提供了一种反萃除杂制备四钼酸铵产品的方法。

5.本发明提供一种反萃除杂制备四钼酸铵产品的方法,该方法适用的负载有机相为镍钼矿、钼矿或者含钼二次资源浸出液萃取钼所得的负载有机相,具体包括以下步骤:

6.针对不同组成的负载有机相采用ph值6-10的碱性溶液进行反萃取,反萃液深度除杂、进而采用酸沉的方法制备四钼酸铵产品;反萃取的相比在10/1至1/10之间,反萃取级数为1-10级,根据负载有机相的组成不同而调节。

7.在上述技术方案中,所述方法特别适用于负载钼的有机相为含钼二次资源浸出液萃取钼所得的负载有机相,该体系对于含钼二次资源处理得到的含钼料液具有极好的适应

性和优越性,可实现反萃取过程深度除杂以及四钼酸铵产品的制备。

8.在上述技术方案中,进一步的,所述含钼二次资源为钼铁烟道灰、含钼催化剂或者钼冶炼废渣。

9.在上述技术方案中,所述碱性溶液为氨水、氢氧化钠、碳酸氢钠或者氯化铵氢氧化钠缓冲液等碱性溶液。

10.在上述技术方案中,反萃液深度除杂的具体步骤为:首先对反萃液的酸度进行调节,调节ph值至7-11,然后缓慢加入氯化镁饱和溶液(硅含量高时加入少量絮凝剂)并进行加热搅拌,加热温度50-90℃,搅拌速度150-300转/分,氯化镁的量按照硅酸钠与氯化镁反应生成硅酸镁沉淀,理论计算量的1-1.5倍加入。

11.在上述技术方案中,根据不同萃原液的来源,反萃液所含杂质的种类和含量也不尽相同,因此对于沉淀法除杂的各个条件会有所差异,尤其对于钼铁烟道灰渣中的硅含量较高,对于该原料得到的反萃液进行除硅,除加入氯化镁饱和溶液,还需加入絮凝剂,使得硅沉淀完全。

12.在上述技术方案中,采用酸沉的方法制备四钼酸铵产品具体步骤为:采用硝酸或者盐酸调节ph值至1.5-2.5,加热保持温度在40-65℃,搅拌至沉淀完全后尽快进行固液分离,得到四钼酸铵产品。

13.本发明的有益效果是:

14.(1)本发明的方法反萃取过程实现钼的富集及高效净化,减少了除杂试剂的消耗,大量节省了酸碱消耗,整个过程清洁高效,易于实现工业化生产。

15.(2)本发明旨在改善传统钼产品制备方法中对于原料的单一性限制,建立一种普适性的、对原料要求少的工艺可调节的集成工艺,易于实现工业化,对各种钼的矿石及二次资源具有较好的效果,减少由于原料波动带来的工艺调整甚至淘汰,工业化前景好。

附图说明

16.下面结合附图和具体实施方式对本发明作进一步详细说明。

17.图1为有机相循环利用过程中的饱和容量以及反萃取情况说明。

18.图2为实施例1的反萃取效率变化图。

具体实施方式

19.实施例1

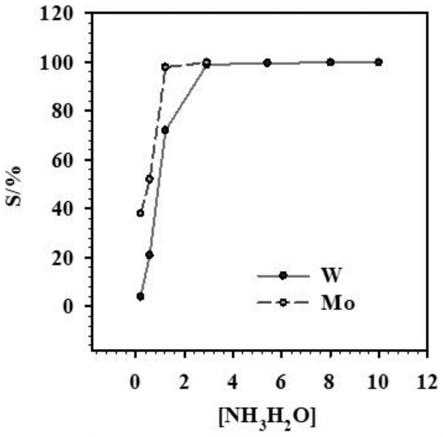

20.采用已知负载量的负载有机相,其中有机相组成为25%n235+35%仲辛醇+40%正庚烷,负载有机相来自钼的催化剂处理后得到的料液萃取4次制备得到,其中钼的萃取量为50g/l,钨的负载量为200mg/l,进行反萃取实验研究,分别改变氨水的浓度,得到反萃取效率变化情况如图2所示:在合适的碱度条件下,钨钼可以实现完全反萃取。

21.实施例2

22.对某负载有机相:其中有机相组成为15%n263+15%仲辛醇+70%正庚烷,与有机相接触的料液为镍钼矿的浸出液,负载有机相的mo的负载量在25g/l,其他杂质负载量较低,进行反萃取,反萃液浓度4m氨水,反萃相比8/1,反萃取级数6级,反萃取时间5分钟,得到反萃液组成如下:

23.表1反萃液组成(ppm)

[0024][0025]

实施例3

[0026]

对某负载有机相:其中有机相组成为20%n235+25%仲辛醇+55%煤油,与有机相接触的料液为钼铁烟道灰的浸出液,负载有机相的mo的负载量在40g/l,其他杂质负载量较低,进行反萃取,反萃液浓度3.8m氨水,反萃相比4/1,反萃取级数6级,反萃取时间4分钟,得到反萃液组成如下:

[0027]

表2反萃液组成(ppm)

[0028][0029]

实施例4

[0030]

对某负载有机相:其中有机相组成为40%n235+25%tbp+35%煤油,与有机相接触的料液为钼铁烟道灰的浸出液,负载有机相的mo的负载量在60g/l,硅以外的其他杂质负载量较低,进行反萃取,反萃液浓度4.1m氨水,反萃相比7/2,反萃取级数8级,反萃取时间3.5分钟,得到反萃液组成如下:

[0031]

表3反萃液组成(ppm)

[0032][0033]

实施例5

[0034]

反萃液除杂实验:对某负载有机相进行反萃取,得到浓缩的高浓度含钼反萃液,以表2得到的反萃液组成为例,进行除杂实验,首先将该料液调节至酸度ph 8-9,然后加入饱和氯化镁(1l该料液需要加入饱和氯化镁5.5g),加热至70℃,搅拌速度200r/min,沉淀1h除杂后反萃液组成如下表4所示,硅的去除率>99%:

[0035]

表4反萃液除杂后组成(ppm)

[0036][0037]

实施例6

[0038]

反萃液除杂实验:对某负载有机相进行反萃取,得到浓缩的高浓度含钼反萃液,以表3得到的反萃液组成为例,进行除杂实验,首先将该料液调节至酸度ph 8-9,然后加入饱和氯化镁(1l该料液需要加入饱和氯化镁11.6g),由于料液中硅的含量较高,因此加入少量

的絮凝剂(1g阴离子聚丙烯酰胺);加热至75℃,搅拌速度220r/min,沉淀1.2h除杂后反萃液组成如下表5所示,硅的去除率>99%:

[0039]

表5反萃液除杂后组成(ppm)

[0040][0041]

实施例7

[0042]

将实施例5除杂后反萃液进行酸沉实验:调节酸度至ph 2.0,水浴加热维持温度60℃,搅拌速度250r/min,搅拌时间50min,抽滤烘干后的产品纯度icp结果列于表6,符合四钼酸铵标准msa-2标准。

[0043]

表6产品icp分析结果

[0044][0045]

实施例8

[0046]

如附图1所示,将反萃取后的有机相进行酸洗水洗后循环利用,进行5次相应的循环利用,得到有机相的饱和容量基本不变化,反萃取效率也近100%。说明该方法具有较好的工业化应用前景。

[0047]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。