1.本发明属于矿山开采技术领域,具体涉及一种铝酸盐水泥基喷射砂浆及其制备方法。

背景技术:

2.在煤矿矿井建设、公路和铁路隧道开挖等建筑工程时,需要用到喷射砂浆(或喷射混凝土)快速加固围岩。目前,常用喷射砂浆的胶凝材料多以硅酸盐水泥为主,在实际施工中常存在以下问题:一是硅酸盐类水泥与速凝剂的适应性问题,通用硅酸盐水泥(属于硅酸盐类水泥)包括硅酸盐水泥、普通硅酸盐水泥、复合硅酸盐水泥、粉煤灰硅酸盐水泥、矿渣硅酸盐水泥等,不同类型的硅酸盐类水泥与速凝剂常存在适应性问题,如果适应性不好,会造成初凝时间和终凝时间较长,28d抗压强度损失较大等问题;二是以硅酸盐类水泥为胶凝材料的喷射砂浆,易出现收缩开裂等现象。

3.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

4.针对目前喷射砂浆存在的不足,本发明进行了铝酸盐水泥基喷射砂浆的研发,目的在于提供一种铝酸盐水泥基喷射砂浆及其制备方法,以解决现有喷射砂浆的速凝性能不能满足施工要求并且易收缩开裂等问题。

5.为实现上述目的,本发明提供以下技术方案:

6.一种铝酸盐水泥基喷射砂浆,所述喷射砂浆由胶凝材料、复合外加剂、砂、水按重量比1∶(0.03~0.06)∶(1.5~3.0)∶(0.40~0.50)组成;其中:

7.胶凝材料由以下重量份的原料组成:铝酸盐水泥20~40份,硅酸盐水泥20~40份,矿渣粉10~30份,石膏10~30份;

8.复合外加剂由以下重量份的原料组成:减水剂20~40份,熟石灰10~30份,碳酸钠10~30份,元明粉10~30份,可再分散性乳胶粉5~10份。

9.在上述铝酸盐水泥基喷射砂浆中,优选地,所述铝酸盐水泥为符合国家标准gb/t 201-2015《铝酸盐水泥》表1中要求的铝酸盐水泥;所述硅酸盐水泥为符合国家标准gb175-2020《通用硅酸盐水泥》表5中的42.5级水泥。

10.在上述铝酸盐水泥基喷射砂浆中,优选地,所述矿渣粉为符合国家标准gb/t 18046-2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》表1中的s95级及以上的矿渣粉。

11.在上述铝酸盐水泥基喷射砂浆中,优选地,所述石膏符合国家标准gb/t 9776-2008《建筑石膏》中的技术要求。

12.在上述铝酸盐水泥基喷射砂浆中,优选地,所述减水剂为市售萘系粉体减水剂,其减水率不小于20%。

13.在上述铝酸盐水泥基喷射砂浆中,优选地,所述熟石灰为符合建材行业标准jc/

t481-92《建筑消石灰粉》中一等品和/或合格品要求的消石灰粉。

14.在上述铝酸盐水泥基喷射砂浆中,优选地,所述碳酸钠为符合国标gb210-1992《工业碳酸钠》中一等品和/或合格品要求的工业纯碱。

15.在上述铝酸盐水泥基喷射砂浆中,优选地,所述元明粉为市售粉体无水硫酸钠,其质量纯度在95%以上。

16.在上述铝酸盐水泥基喷射砂浆中,优选地,所述可再分散性乳胶粉为市售粉体可再分散性乳胶粉。

17.本发明还提供上述铝酸盐水泥基喷射砂浆的制备方法,包括以下步骤:

18.第一步,将减水剂、熟石灰、碳酸钠、元明粉、可再分散性乳胶粉按比例加入混料机中混合均匀,得复合外加剂;

19.第二步,将铝酸盐水泥、硅酸盐水泥、矿渣粉、石膏按比例加入搅拌机中,搅拌至均匀,得胶凝材料;

20.第三步,将第一步获得的复合外加剂、第二步中获得的胶凝材料、砂和水按配比混合均匀得所述铝酸盐水泥基喷射砂浆。

21.有益效果:

22.本发明的喷射砂浆既具有凝结硬化速度快(初凝可短至2.5min,终凝可短至6min)、早期强度高(6h抗压强度可达10mpa,1d抗压强度可达20mpa)、微膨胀等特点。本发明的喷射砂浆具有生产周期短、生产成本低的特点,全过程不产生三废、环保无公害。

附图说明

23.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

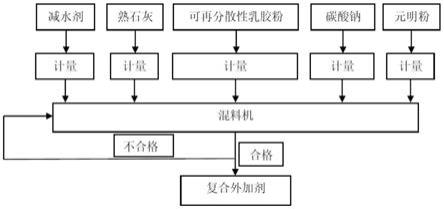

24.图1为本发明的喷射砂浆中的复合外加剂的制备流程示意图;

25.图2为本发明的喷射砂浆中的胶凝材料的制备流程示意图。

具体实施方式

26.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

27.下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

28.本发明的铝酸盐水泥基喷射砂浆,由胶凝材料、复合外加剂、砂、水按重量比1∶(0.03~0.06)∶(1.5~3.0)∶(0.40~0.50)组成(例如1∶0.03∶1.5∶0.40、1∶0.06∶3.0∶0.50、1∶0.04∶2.0∶0.45、1∶0.05∶1.5∶0.45或1∶0.03∶2.5∶0.45);其中:

29.胶凝材料由以下重量份的原料组成:铝酸盐水泥20~40份(例如20份、22份、24份、26份、28份、30份、32份、34份、36份、38份或40份),硅酸盐水泥20~40份(例如20份、22份、24份、26份、28份、30份、32份、34份、36份、38份或40份),矿渣粉10~30份(例如10份、12份、14份、16份、18份、20份、22份、24份、26份、28份或30份),石膏10~30份(例如10份、12份、14份、16份、18份、20份、22份、24份、26份、28份或30份);

30.复合外加剂由以下重量份的原料组成:减水剂20~40份(例如20份、22份、24份、26份、28份、30份、32份、34份、36份、38份或40份),熟石灰10~30份(例如10份、12份、14份、16份、18份、20份、22份、24份、26份、28份或30份),碳酸钠10~30份(例如10份、12份、14份、16份、18份、20份、22份、24份、26份、28份或30份),元明粉10~30份(例如10份、12份、14份、16份、18份、20份、22份、24份、26份、28份或30份),可再分散性乳胶粉5~10份(例如5份、6份、7份、8份、9份或10份)。

31.以上原料中:

32.铝酸盐水泥为符合国家标准gb/t 201-2015《铝酸盐水泥》表1中要求的铝酸盐水泥,以下实施例中所用的铝酸盐水泥具体为ca60型铝酸盐水泥;

33.硅酸盐水泥为符合国家标准gb175-2020《通用硅酸盐水泥》表5中的42.5级水泥;

34.矿渣粉为符合国家标准gb/t 18046-2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》表1中的s95级及以上的矿渣粉;

35.石膏符合国家标准gb/t 9776-2008《建筑石膏》中的技术要求;

36.减水剂为市售萘系粉体减水剂,其减水率不小于20%;以下实施例中所用的减水剂购自焦作市协力建材有限公司;

37.熟石灰为符合建材行业标准jc/t481-92《建筑消石灰粉》中一等品和/或合格品要求的消石灰粉,以下实施例中具体为行业标准中钙质消石灰粉一等品要求的消石灰粉;

38.碳酸钠为符合国标gb210-1992《工业碳酸钠》中一等品和/或合格品要求的工业纯碱,以下实施例中的碳酸钠具体为符合国标的ii类一等品;

39.元明粉为市售粉体无水硫酸钠,其质量纯度在95%以上;

40.可再分散性乳胶粉为市售粉体可再分散性乳胶粉;以下实施例中所用的可再分散性乳胶粉购自河北贝鑫化工科技有限公司。

41.本发明的铝酸盐水泥基喷射砂浆中,采用铝酸盐水泥与硅酸盐水泥复配作为主要的胶凝材料,铝酸盐水泥以铝酸钙为主要矿物组成,具有快硬早强的特点,可以确保其具有较高的早期强度;硅酸盐水泥以硅酸盐和铝酸盐为主要矿物,可以确保其后期强度的持续增长。矿渣粉一是可以减少硅酸盐水泥和铝酸盐水泥的用量,从而降低其成本;二是可以确保后期强度的持续增长。石膏有助于早期钙矾石的形成,从而对早期强度有利。减水剂可以减小水的用量,从而对凝结时间的缩短和抗压强度有利。熟石灰一是可以增加拌合物的塑性;二是可以与碳酸钠反应生成碳酸钙,从而对抗压强度有利。碳酸钠一是可以加速硅酸盐水泥等的水化,从而使其具有较短的凝结时间;二是可以与熟石灰生成碳酸钙。元明粉可以提供硫酸根离子,从而确保早期钙矾石的生成,从而对早期强度有利。可再分散性乳胶粉有利于喷射砂浆粘接性能的提高,从而可以减小回弹和硬化后的粘结强度。

42.本发明的铝酸盐水泥基喷射砂浆的制备方法,包括以下步骤:

43.第一步,将减水剂、熟石灰、碳酸钠、元明粉、可再分散性乳胶粉按比例加入混料机中混合均匀,参照国家标准gb 8076-2008《混凝土外加剂》进行凝结时间的检测,经检测合格后得复合外加剂,制备过程如图1所示;

44.第二步,将铝酸盐水泥、硅酸盐水泥、矿渣粉、石膏按比例加入搅拌机中,搅拌至均匀,参照国家标准gb 8076-2008《混凝土外加剂》进行凝结时间和抗压强度的检测,经检测合格后得胶凝材料,制备过程如图2所示;

477-2005《喷射混凝土用速凝剂》进行检测,经检测得,初凝时间为3.2min,终凝时间为6.5min、6h抗压强度可达10.3mpa,1d抗压强度可达20.1mpa,参照国家标准gb 8076-2008《混凝土外加剂》进行检测,经检测得1d膨胀率为0.39%。

62.实施例4

63.本实施例的铝酸盐水泥基喷射砂浆,与实施例1的区别在于:铝酸盐水泥的添加量不同,其他参数及制备方法均与实施例1中的相同,不再赘述。表1所示为铝酸盐水泥的添加量对喷射砂浆性能的影响。其中铝酸盐水泥的添加量为3000g即为实施例1,将性能数据列于表1中以便于对比。

64.表1铝酸盐水泥的添加量对喷射砂浆性能的影响

[0065][0066]

由表1数据对比可知,随着铝酸盐水泥量的增加,初凝时间和终凝时间均先缩短后延长,其中在2000g~4000g之间的掺量范围时,初凝时间和终凝时间较好;6h和1d的抗压强度也表现出先增大后减小的趋势,且只要掺加铝酸盐水泥,6h和1d的抗压强度均较好;1d膨胀率随着铝酸盐水泥量的增加逐渐增大。综合铝酸盐水泥对各项性能的影响,建议铝酸盐水泥量的范围限制2000g~4000g之间。

[0067]

实施例5

[0068]

本实施例的铝酸盐水泥基喷射砂浆,与实施例1的区别在于:矿渣粉的添加量不同,其他参数及制备方法均与实施例1中的相同,不再赘述。表2所示为矿渣粉的添加量对喷射砂浆性能的影响。其中矿渣粉的添加量为2000g即为实施例1,将对应的性能数据列于表2中以便于对比。

[0069]

表2矿渣粉的添加量对喷射砂浆性能的影响

[0070][0071]

由表2数据对比可知,随着矿渣粉量的增加,初凝时间和终凝时间一开始变化较小,但当量增加至3000g及以上时,初凝时间和终凝时间出现了明显的延长;同样,当矿渣粉的量较小时,6h和1d的抗压强度均较好,但当量增加至3000g及以上时,抗压强度下降的幅度逐渐增大;1d的膨胀率则随着矿渣粉量的增加逐渐减小。综合矿渣粉对各项性能的影响,同时结合成本因素,建议将矿渣粉的量限制在1000g~3000g之间。

[0072]

实施例6

[0073]

本实施例的铝酸盐水泥基喷射砂浆,与实施例1的区别在于:碳酸钠的添加量不同,其他参数及制备方法均与实施例1中的相同,不再赘述。表3所示为碳酸钠的添加量对喷射砂浆性能的影响。其中碳酸钠的添加量为2000g即为实施例1,将对应的性能数据列于表3中以便于对比。

[0074]

表3碳酸钠的添加量对喷射砂浆性能的影响

[0075][0076]

由表3数据对比可知,随着碳酸钠量的增加,初凝时间和终凝时间均先缩短又延长,其中碳酸钠的量在1000~3000g之间较好;6h和1d的抗压强度也表现出先增大又减小的

规律,尤其是当碳酸钠的量大于1000g时;随着碳酸钠的量增加,1d的膨胀率则变化不大,在0.30

±

0.02%之间波动。综合碳酸钠对各项性能的影响,建议碳酸钠的掺量范围为1000~3000g。

[0077]

实施例7

[0078]

本实施例的铝酸盐水泥基喷射砂浆,与实施例1的区别在于:水的添加量不同,其他参数及制备方法均与实施例1中的相同,不再赘述。表4所示为水的添加量对喷射砂浆性能的影响。其中胶凝材料与水的质量比为1∶0.45即为实施例1,将对应的性能数据列于表4中以便于对比。

[0079]

表4水的添加量对喷射砂浆性能的影响

[0080][0081]

由表4数据对比可知,随着胶凝材料与水比例的增加,初凝时间和终凝时间逐渐延长,其中在二者之比大于1∶0.50时,初凝时间和终凝时间不在符合要求;6h和1d的抗压强度先增大后减小,其中二者之比为1∶0.30时,其抗压强度最小,主要是由于当水胶比较小时,混凝土拌合物较干稠,不能密实成型导致的;随着水胶比的增大,1d的膨胀率逐渐减小。综合上述水胶比对各项性能的影响,建议胶凝材料和水之间的比例在1∶0.40~1∶0.50之间较好。

[0082]

通过以上实施例可知,本发明的喷射砂浆既具有凝结硬化速度快(初凝时间可短至2.5min,终凝时间可短至6min)、早期强度高(6h抗压强度可达10mpa,1d抗压强度可达20mpa)、微膨胀等特点。本发明的喷射砂浆具有生产周期短、生产成本低的特点,全过程不产生三废、环保无公害。

[0083]

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。