1.本发明属于电池材料技术领域,涉及一种利用中低温煤焦油制备锂电池负极材料的方法和应用。

背景技术:

2.随着现代工业的快速发展,世界各国对能源的需求呈爆炸式地增长,随之而来的能源短缺和环境污染等问题逐渐严峻。在今后很长一段时间内,能源短缺问题将是世界能源可持续发展所面临的巨大挑战。随着储能技术的发展,锂离子电池、超级电容器、锂硫电池、钠硫电池以及液流电池等技术近年来成为关注的重点。相比其他基本处于试验阶段的储能技术,锂离子电池技术上比较成熟,已经实现了较大规模的商业化应用,几乎已经成为世界上应用最广泛的电池。锂离子电池具有比能量高、自放电弱、循环性能好、无记忆效应和环保等优点,是目前最具发展前景的二次电池。

3.锂离子电池的应用越来越广泛,不仅仅应用于各种电子类产品,而且应用于电动汽车、信号基站、储能等等方面。对于人类生活的影响越来越重要。近年来,随着科技的发展,电动汽车、储能的迅速发展。以石墨作为负极材料的锂离子电池越来越不能满足人们对于高能量密度锂离子电池的需求。锂离子电池能量密度的高低主要由锂离子电池正、负极材料决定,其中非常有希望通过提高负极材料的比容量来提高锂离子电池的能量密度。锂离子电池负极材料的研究对于动力型锂离子的电池的研发至关重要。目前商业化的负极材料主要是石墨负极材料,其中石墨化中间相碳微球具有紧密的堆积,可以提高能量锂离子电池的能量密度,此外其表面光滑,减少了副反应的发生,提高了首次充放电效率,但石墨作为负极材料的理论克容量为372m

·

ah,已经不能满足人们对于高能量密度锂离子电池的要求

4.专利cn109319774公开一种用中低温干馏煤焦油制备负极材料的方法,该方法提到用精制沥青制备负极材料前驱体,其制备过程与针状焦制备及其相似,得到的负极材料性能存在与针状焦同样的缺点—材料球形型度不高、炭层结构规律性差;专利cn105623694a以浸渍剂沥青为原料进行热聚得到中间相沥青后进一步炭化反应制得中间相沥青焦,灰分小于0.5%,但制备出高品质的中间相沥青焦就必须有对原料沥青进行预处理、调制才能得到脱除灰分杂质和适合的原料结构及组成分布。专利cn101651199b公开一种锂电池炭负极材料及其制备方法,该方法采用的是煤焦油(或煤焦油沥青、石油沥青)与无烟煤包覆,经聚合、炭化和石墨化得到的锂电池负极材料,但该制备的锂电池负极材料的方法不利于形成规整的碳层结构和分布均匀空隙。上述负极材料制备方法存在的问题有:工序复杂、产品质量无法稳定控制。

5.中国煤炭资源丰富,其中低阶煤占一半以上,大多分布在西北和东北地区,通过中低温干馏(热解)技术可将低阶煤转化为煤气、焦油、半焦等高附加值产品,实现其分质、分级有效利用。2019年我国各类煤焦油产量约为2510

×

104t,其中中低温煤焦油约560

×

104t,目前,煤焦油轻质组分利用成熟的工艺技术生产汽柴油及特种油产品,这些产品均属于轻

质液体燃料,沥青组分含有稠合芳香环,且带有若干环烷及烷基侧链,此外还包含硫、氮、氧及各种金属杂原子,是煤焦油中结构较难加工的组分,如何对该类焦油中高达20~35%的沥青组分进行高附加值加工利用,成为亟待解决的产业发展瓶颈问题。

技术实现要素:

6.针对上述背景技术中存在的技术问题,本发明提供一种利用中低温煤焦油制备锂电池负极材料的方法和应用,以中低温煤焦油为原料,经分离、调配、炭化、石墨化完成制备,工艺简单可行、易于操作、工艺稳定;制备的锂电池负极材料作为锂电池负极时,电池性能稳定、循环性能优良、抗衰减能力突出。

7.为了实现上述目的,本发明采用的技术方案是:

8.一种利用中低温煤焦油制备锂电池负极材料的方法包括以下步骤:

9.1)原料预处理

10.将中低温煤焦油原料进馏分切割,得到350~520℃馏分段沥青;

11.2)分离调配

12.2.1)依次采用正构烷烃溶液、单环碳氢芳烃溶液以及喹啉溶液对步骤1)中350~520℃馏分段沥青进行三次萃取分离,并分别对应得到正构烷烃可溶物hs组分、正构烷烃不溶单环芳烃可溶物hi-ts组分以及单环芳烃不溶喹啉可溶物ti-qs组分;

13.2.2)将步骤2.1)得到的正构烷烃可溶物hs组分、正构烷烃不溶单环芳烃可溶物hi-ts组分以及单环芳烃不溶喹啉可溶物ti-qs组分进行调配;

14.3)步骤2)得到的调配原料经过炭化反应生成半焦;

15.4)将步骤3)的半焦进行石墨化反应得到锂电池负极材料。

16.进一步的,所述步骤2.1)中,萃取分离的具体过程是:

17.2.1.1)将350~520℃馏分段沥青与正构烷烃溶液混合,在搅拌条件下发生一次萃取反应,静置得到一次上层清液和下层沥青hi;从一次上层清液中分离出正构烷烃可溶物hs,下层沥青hi烘干;

18.2.1.2)将步骤2.1.1)得到的下层沥青hi与单环碳氢芳烃溶液混合,在搅拌条件下发生二次萃取反应,静置得到二次上层清液和下层沥青ti,从二次上层清液中分离出正构烷烃不溶单环芳烃可溶物hi-ts;下层沥青ti烘干;

19.2.1.3)将步骤2.1.2)得到的下层沥青ti与喹啉溶液混合,在搅拌条件下发生三次萃取反应,静置得到三次上层清液和下层沥青;从三次上层清液分离出单环芳烃不溶喹啉可溶物ti-qs;取下层沥青烘干,即为喹啉不溶物qi。

20.进一步的,所述步骤2.1.1)~步骤2.1.3)中,三次萃取反应的条件均相同,条件为:萃取温度为60~80℃、搅拌转速1800~2200r/min、搅拌时间10~60min、静置时间为0.5~3h。

21.进一步的,所述步骤2.1.1)中,正构烷烃为c7~c10正构烷烃中的一种或多种。

22.进一步的,所述步骤2.1.2)中,单环碳氢芳烃为苯、甲苯、二甲苯中的一种或多种。

23.进一步的,所述步骤2.2)中,正构烷烃可溶物hs组分、正构烷烃不溶单环芳烃可溶物hi-ts组分以及单环芳烃不溶喹啉可溶物ti-qs组分的质量比为20%~40%:60%~75%:1%~10%。

24.进一步的,所述步骤3)中,炭化条件是:在压力3~5mpa下,以3~5℃/min的升温速率升温至380~440℃,恒温6~10h;然后在压力0.2~1mpa下,以0.5~1.5℃/min的升温速率升温至480~520℃,恒温8~12h。

25.进一步的,所述步骤4)中,石墨化反应的温度2800~3200℃,升温速率为5~8℃/min,石墨化时间为6~12h。

26.一种利用中低温煤焦油制备锂电池负极材料的方法制备的锂电池负极材料。

27.一种锂电池负极材料作为负极在锂电池中的应用。

28.本发明的有益效果是:

29.1、本发明提供的利用中低温焦油制备负极材料的方法,以中低温煤焦油为原料,通过调整原料组成、调控炭化过程中体系粘度等来控制负极材料的结构,制备出优质负极材料。本发明通过调配原料组成实现产品质量控制,制备工艺过程简单可行,易于操作,产品稳定性强。

30.2、本发明通在炭化时,通过两次不同的炭化条件来控制炭化过程,组成得到优化的调配原料在适宜的反应条件下经过炭化,制备的半焦作为负极材料前驱体,保证了前驱体的稳定性,有利于后续的石墨化和后续处理,从而保证最终负极材料的性能和稳定性。

31.3、本发明制备出的锂离子电池负极材料在锂电池负极中,电性能稳定,克比容量高达340mah以上;首次充、放电效率高,最高可达97.68%;循环性能优良,经300周循环保持率在96.23%,抗衰减能力突出。

32.4、本发明以中低温煤焦油为原料,制备锂电池负极材料,不仅提高负极材料制备的稳定性与电性能,还为中低温煤焦油的深加工提供了新途径,提高其附加值。

附图说明

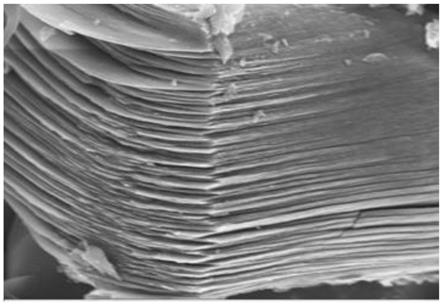

33.图1为实施例2制备的锂电池负极材料扫描电镜图片;

34.图2为实施例5制备的锂电池负极材料扫描电镜图片。

具体实施方式

35.现结合附图以及实施例对本发明做详细的说明。

36.本发明提供的利用中低温煤焦油制备负极材料的方法,是将中低温煤焦油原料经馏分切割后,通过调配原料、炭化、石墨化可得到锂电池负极材料。

37.本发明提供的制备方法,具体步骤如下:

38.1)原料预处理

39.将中低温煤焦油原料进馏分切割,得到350~520℃馏分段沥青;

40.2)分离调配

41.2.1)依次采用正构烷烃溶液、单环碳氢芳烃溶液以及喹啉溶液对步骤1)中350~520℃馏分段沥青进行三次萃取分离,并分别对应得到正构烷烃可溶物hs组分、正构烷烃不溶单环芳烃可溶物hi-ts组分以及单环芳烃不溶喹啉可溶物ti-qs组分;

42.具体的分离方法包括:

43.2.1.1)将350~520℃馏分段沥青与正构烷烃溶液混合,在搅拌条件下发生一次萃取反应,静置得到一次上层清液和下层沥青hi;从一次上层清液中分离出正构烷烃可溶物

hs,下层沥青hi烘干;

44.2.1.2)将步骤2.1.1)得到的下层沥青hi与单环碳氢芳烃溶液混合,在搅拌条件下发生二次萃取反应,静置得到二次上层清液和下层沥青ti,从二次上层清液中分离出正构烷烃不溶单环芳烃可溶物hi-ts;下层沥青ti烘干;

45.2.1.3)将步骤2.1.2)得到的下层沥青ti与喹啉溶液混合,在搅拌条件下发生三次萃取反应,静置得到三次上层清液和下层沥青;从三次上层清液分离出单环芳烃不溶喹啉可溶物ti-qs;取下层沥青烘干,即为喹啉不溶物qi;

46.2.2)将步骤2.1)得到的正构烷烃可溶物hs组分、正构烷烃不溶单环芳烃可溶物hi-ts组分以及单环芳烃不溶喹啉可溶物ti-qs组分进行调配;

47.本发明步骤2.1.1)~步骤2.1.3)中,三次萃取反应的条件均相同;具体为:萃取温度60~80℃;搅拌转速1800~2200r/min,搅拌时间10~40min,静置时间0.5~1.5h。

48.本发明步骤2.1.1)中,正构烷烃为c7~c10正构烷烃中的一种。具体为正庚烷、正辛烷、壬烷和癸烷中的一种或多种。

49.本发明步骤2.1.2)中,单环碳氢芳烃为c7~c9中的一种。具体为苯、甲苯、二甲苯中的一种或多种。

50.2.2)将步骤2.1)分离的正构烷烃可溶物hs组分、正构烷烃不溶单环芳烃可溶物hi-ts组分以及单环芳烃不溶喹啉可溶物ti-qs组分进行调配,得到不含原生qi、组成适宜的调配原料;正构烷烃可溶物hs组分、正构烷烃不溶单环芳烃可溶物hi-ts组分以及单环芳烃不溶喹啉可溶物ti-qs组分的质量比为20%~40%:60%~75%:1%~10%;

51.3)步骤2)得到的调配原料经过炭化反应生成半焦;

52.炭化条件是:在压力3~5mpa下,以3~5℃/min的升温速率升温至380~440℃,恒温6~10h;然后在压力0.2~1mpa下,以0.5~1.5℃/min的升温速率升温至480~520℃,恒温8~12h;炭化过程采用两级升温炭化,保证炭化后的前驱体的稳定性,有利于后续的石墨化和后续处理;

53.4)将步骤3)的半焦进行石墨化反应得到锂电池负极材料,石墨化条件是:温度2800~3200℃;升温速率为5~8℃/min,石墨化时间为6~12h。

54.本发明中,各个步骤的反应设备,萃取反应在反应釜中进行;石墨化反应在石墨化炉中进行,炭化反应在炭化炉中进行,其他参与反应的仪器设备均为常规产品;所采用的试剂药品均从市场采购。

55.本发明提供的制备方法得到的锂电池负极材料,电性能稳定、良好,克比容量高达340mah以上;首次充、放电效率高,最高可达97.68%;循环性能优良,经300周循环保持率在96.23%,抗衰减能力突出,还为中低温煤焦油的深加工提供了新途径,提高其附加值,具有很好的推广意义。

56.下面以几组具体实施例说明本发明锂电池负极材料的制备方法。

57.实施例1

58.本实施例提供的利用中低温煤焦油制备锂电池负极材料的方法,包括以下步骤:

59.1)将中低温煤焦油原料进馏分切割,得到350~520℃馏分段沥青;

60.2.1)350~520℃馏分段沥青分离、调配

61.2.1.1)称取350~520℃馏分段沥青150g,放入盛有300g正庚烷溶剂的反应釜中,

先将反应釜温度升温至65℃,在1800r/min的转速下,搅拌10min发生一次萃取反应,然后静置1h得到一次上层清液和下层沥青hi;取出一次上层清液,分离出正庚烷溶剂后得到正庚烷可溶物hs;下层沥青hi取出烘干待用;

62.2.1.2)将2.1.1)的下层沥青hi放入盛有300g甲苯溶剂的反应釜中,先将反应釜温度升温至65℃,在1800r/min的转速下,搅拌10min发生二次萃取反应,然后静置1h,得到二次上层清液和下层沥青ti,二次上层清液分离甲苯溶剂后得到正庚烷不溶物甲苯可溶物hi-ts;下层沥青ti取出烘干;

63.2.1.3)第2.1.2)的下层沥青ti放入盛有100g喹啉溶剂的反应釜中,先将反应釜温度升温至65℃,在1800r/min的转速下,搅拌10min发生三次萃取反应,然后静置1h,得到三次上层清液和下层沥青。最后取出三次上层清液分离喹啉溶剂后得到甲苯不溶喹啉可溶物ti-qs;下层沥青取出烘干,即得到喹啉不溶物qi。

64.2.2)将得到的正庚烷可溶物hs、正庚烷不溶甲苯可溶物hi-ts、甲苯不溶喹啉可溶物ti-qs按照质量比25%:70%:5%进行调配得到调配原料;

65.3)对上述调配原料,先在压力3mpa、5℃/min的升温速率下,升温至400℃,恒温8h进行一次炭化反应,然后在压力0.5mpa、1.5℃/min的升温速率下,升温至480℃,恒温8h进行二次炭化反应,得到半焦产品,即为负极材料前驱体;

66.4)将负极材料前驱体置于石墨化炉中,以5℃/min升温至2800℃,恒温6h进行石墨化反应处理,得到锂电池负极材料。

67.实施例2

68.本实施例提供的利用中低温煤焦油制备锂电池负极材料的方法,包括以下步骤:

69.1)将中低温煤焦油原料进馏分切割,得到350~520℃馏分段沥青;

70.2.1)350~520℃馏分段沥青分离、调配

71.2.1.1)称取350~520℃馏分段沥青150g,放入盛有300g正庚烷溶剂的反应釜中,将反应釜温度升温至75℃,然后在2000r/min转速下,搅拌30min发生一次萃取反应,然后静置1h得到一次上层清液和下层沥青ti;取出一次上层清液,分离出正庚烷溶剂后得到正庚烷可溶物hs;下层沥青hi取出烘干待用;

72.2.1.2)将2.1.1)得到的下层沥青hi放入盛有300g甲苯溶剂的反应釜中,先将反应釜温度升温至75℃,然后在2000r/min的转速下,搅拌30min发生二次萃取反应,然后静置1h得到二次上层清液和下层沥青ti;最后取出二次上层清液分离出甲苯溶剂后得到正庚烷不溶甲苯可溶物hi-ts;下层沥青ti取出烘干待用;

73.2.1.3)将2.1.2)得到下层沥青ti放入盛有100g喹啉溶剂的反应釜中,先将反应釜温度升温至75℃,然后在2000r/min的转速下,搅拌30min发生三次萃取反应,然后静置1h,得到三次上层清液和下层沥青qi;最后取出三次上层清液抽滤分离出喹啉溶剂后得到甲苯不溶喹啉可溶物ti-qs;下层沥青qi取出烘干残余溶剂,得到喹啉不溶物qi;

74.2.2)将得到的正庚烷可溶物hs、正庚烷不溶甲苯可溶物hi-ts、甲苯不溶喹啉可溶物ti-qs按照质量比20%:73%:7%进行调配得到调配原料;

75.3)对上述调配原料,先在压力4mpa、3℃/min的升温速率下,升温至420℃,恒温10h进行一次炭化反应;然后在压力0.2mpa、0.5℃/min的升温速率下,升温至500℃,恒温10h进行二次炭化反应,得到负极材料前驱体;

76.4)制备的负极材料前驱体置于石墨化炉中,以5℃/min升温至2800℃,恒温8h进行石墨化反应处理,得到锂电池负极材料。

77.实施例3

78.本实施例提供的利用中低温煤焦油制备锂电池负极材料的方法,包括以下步骤:

79.1)将中低温煤焦油原料进馏分切割,得到350~520℃馏分段沥青;

80.2.1)350~520℃馏分段沥青分离、调配

81.2.1.1)称取350~520℃馏分段沥青150g,放入盛有300g正庚烷溶剂的反应釜中,先将反应釜温度升温至80℃,然后在2100r/min的转速下,搅拌45min进行一次萃取反应,然后静置1h得到一次上层清液和下层沥青hi;取出一次上层清液,分离出正庚烷溶剂后得到正庚烷可溶物hs;下层沥青hi取出烘干待用;

82.2.1.2)将步骤2.1.1)得到的下层沥青hi放入盛有300g甲苯溶剂的反应釜中;先将反应釜温度升温至80℃,然后在2100r/min的转速下,搅拌45min进行二次萃取反应,然后静置1h得到二次上层清液和下层沥青ti;取出二次上层清液,分离出甲苯溶剂后得到正庚烷不溶甲苯可溶物hi-ts;下层沥青ti取出烘干待用;

83.2.1.3)将步骤2.1.2)得到的下层沥青ti放入盛有100g喹啉溶剂的反应釜中;先将反应釜温度升温至80℃,然后在2100r/min的转速下,搅拌45min进行三次萃取反应,然后静置1h得到三次上层清液和下层沥青qi;取出三次上层清液,分离出喹啉溶剂后得到甲苯不溶喹啉可溶物ti-qs;下层沥青qi取出烘干残余溶剂,得到喹啉不溶物qi;

84.2.2)将得到的正庚烷可溶物hs、正庚烷不溶甲苯可溶物hi-ts、甲苯不溶喹啉可溶物ti-qs按照质量比30%:65%:5%进行调配得到调配原料;

85.3)将上述调配原料,先在压力3mpa、5℃/min的升温速率下,升温至400℃,恒温8h进行一次炭化反应,然后在压力0.5mpa、1.5℃/min的升温速率下,升温至480℃,恒温8h进行二次炭化反应,得到负极材料前驱体;

86.4)制备的负极材料前驱体置于石墨化炉中,以5℃/min升温至2800℃,恒温8h进行石墨化反应处理,得到锂电池负极材料。

87.实施例4

88.本实施例提供的利用中低温煤焦油制备锂电池负极材料的方法,包括以下步骤:

89.1)将中低温煤焦油原料进馏分切割,得到350~520℃馏分段沥青;

90.2.1)350~520℃馏分段沥青分离、调配

91.2.1.1)称取350~520℃馏分段沥青150g,放入盛有300g正庚烷溶剂的反应釜中,先将反应釜温度升温至75℃,然后在2000r/min的转速下,搅拌30min进行一次萃取反应,然后静置1h得到一次上层清液和下层沥青hi;最后取出一次上层清液,分离出正庚烷溶剂后得到正庚烷可溶物hs;下层沥青hi取出烘干待用;

92.2.1.2)将步骤2.1.1)得到的下层沥青hi放入盛有300g甲苯溶剂的反应釜中。先将反应釜温度升温至75℃,然后在2000r/min的转速下,搅拌30min进行二次萃取反应,然后静置1h得到二次上层清液和下层沥青ti;最后取出二次上层清液,分离出甲苯溶剂后得到正庚烷不溶甲苯可溶物hi-ts;下层沥青ti取出烘干待用;

93.2.1.3)将步骤2.1.2)得到的下层沥青ti放入盛有100g喹啉溶剂的反应釜中。先将反应釜温度升温至75℃,然后在2000r/min的转速下,搅拌30min进行三次萃取反应,然后静

置1h得到三次上层清液和下层沥青qi;最后取出三次上层清液,分离出喹啉溶剂后得到甲苯不溶喹啉可溶物ti-qs;下层沥青qi取出烘干残余溶剂,得到喹啉不溶物qi;

94.2.2)将步骤2.1)得到的正庚烷可溶物hs、正庚烷不溶甲苯可溶物hi-ts、甲苯不溶喹啉可溶物ti-qs按照质量比40%:50%:10%进行调配得到调配原料;

95.3)将上述调配原料,先在压力4mpa、3℃/min的升温速率下,升温至420℃,恒温10h进行一次炭化反应,然后在压力0.2mpa、0.5℃/min的升温速率下,升温至500℃,恒温8h进行二次炭化反应,得到负极材料前驱体;

96.4)制备的负极材料前驱体置于石墨化炉中,以5℃/min升温至2800℃,恒温8h进行石墨化反应处理,得到锂电池负极材料。

97.实施例5

98.本实施例提供的利用中低温煤焦油制备锂电池负极材料的方法,包括以下步骤:

99.1)将中低温煤焦油原料进馏分切割,得到350~520℃馏分段沥青;

100.2.1)350~520℃馏分段沥青分离、调配

101.2.1.1)称取350~520℃馏分段沥青150g,放入盛有300g正庚烷溶剂的反应釜中;先将反应釜温度升温至75℃,然后在2000r/min的转速下,搅拌45min进行一次萃取反应,然后静置3h得到一次上层清液和下层沥青hi;最后取出一次上层清液,分离出正庚烷溶剂后得到正庚烷可溶物hs;下层沥青hi取出烘干待用;

102.2.1.2)将步骤2.1.1)得到的下层沥青hi放入盛有300g甲苯溶剂的反应釜中。先将反应釜温度升温至75℃,然后在2000r/min的转速下,搅拌45min进行二次萃取反应,然后静置3h得到二次上层清液和下层沥青ti;最后取出二次上层清液,分离出甲苯溶剂后得到正庚烷不溶甲苯可溶物hi-ts;下层沥青ti取出烘干待用;

103.2.1.3)将步骤2.1.2)得到的下层沥青hi放入盛有100g喹啉溶剂的反应釜中。先将反应釜温度升温至75℃,然后在2000r/min的转速下,搅拌45min进行三次萃取反应,然后静置3h得到三次上层清液和下层沥青qi;最后取出三次上层清液,分离出喹啉溶剂后得到甲苯不溶喹啉可溶物ti-qs;下层沥青qi取出烘干残余溶剂,得到喹啉不溶物qi;

104.2.2)将步骤2.1)得到的正庚烷可溶物hs、正庚烷不溶甲苯可溶物hi-ts、甲苯不溶喹啉可溶物ti-qs按照质量比20%:73%:7%进行调配得到调配原料;

105.3)将上述调配原料,先在压力4mpa、3℃/min的升温速率下,升温至420℃,恒温10h进行一次炭化反应,然后在压力0.2mpa、0.5℃/min的升温速率下,升温至480℃,恒温10h进行二次炭化反应,得到负极材料前驱体;

106.4)制备的负极材料前驱体置于石墨化炉中,以5℃/min升温至2800℃,恒温8h进行石墨化反应处理,得到锂电池负极材料。

107.实施例6

108.本实施例提供的利用中低温煤焦油制备锂电池负极材料的方法,包括以下步骤:

109.1)将中低温煤焦油原料进馏分切割,得到350~520℃馏分段沥青;

110.2.1)350~520℃馏分段沥青分离、调配

111.2.1.1)称取350~520℃馏分段沥青150g,放入盛有300g正庚烷溶剂的反应釜中;先将反应釜温度升温至75℃,然后在2000r/min的转速下,搅拌30min进行一次萃取反应,然后静置1h,得到一次上层清液和下层沥青hi;最后取出一次上层清液,分离出正庚烷溶剂后

得到正庚烷可溶物hs;下层沥青hi取出烘干待用;

112.2.1.2)将步骤2.1.1)得到的下层沥青hi放入盛有300g甲苯溶剂的反应釜中;先将反应釜温度升温至75℃,然后在2000r/min的转速下,搅拌30min进行二次萃取反应,然后静置1h得到二次上层清液和下层沥青ti;最后取出二次上层清液,分离出甲苯溶剂后得到正庚烷不溶甲苯可物hi-ts;下层沥青ti取出烘干待用;

113.2.1.3)将步骤2.1.2)得到的下层沥青hi放入盛有100g喹啉溶剂的反应釜中;先将反应釜温度升温至75℃,然后在2000r/min的转速下,搅拌30min进行三次萃取反应,然后静置1h得到三次上层清液和下层沥青qi;最后取出三次上层清液,分离出喹啉溶剂后得到甲苯不溶喹啉可溶物ti-qs;下层沥青qi取出烘干残余溶剂,得到喹啉不溶物qi;

114.2.2)将步骤2.1)得到的正庚烷可溶物hs、正庚烷可溶甲苯不溶物hi-ts、甲苯不溶喹啉可溶物ti-qs按照质量比20%:73%:7%进行调配得到调配原料;

115.3)将上述调配原料,先在压力4mpa、3℃/min的升温速率下,升温至420℃,恒温10h进行一次炭化反应,然后在压力0.2mpa、0.5℃/min的升温速率下,升温至480℃,恒温8h进行二次炭化反应,得到负极材料前驱体;

116.4)制备的负极材料前驱体置于石墨化炉中,以5℃/min升温至2800℃,恒温8h进行石墨化反应处理,得到锂电池负极材料。

117.进一步的,通过以下试验对本发明方法制备的负极材料的性能进行研究。

118.试验1微观结构

119.对实施例2和实施例5得到的负极材料的微观结构进行分析。

120.具体的方法是:

121.取实施例2和实施例5制成的两个材料,采用zeiss sigma扫描电子显微镜对产物的微观外貌进行观测,得到负极材料的扫描电镜图,结果如图1和图2所示。

122.从图1和图2的结果可知,实施例2和实施例5制成的材料,其结构特性主体均为堆叠规整的片层结构。这种结构的材料作为电极时,具有很高的完整性和柔性,有利于离子/电荷在电极界面间的传输,使得电极具有高容量和极好的循环稳定性。

123.试验2电化学性能

124.进一步的,采用制备的材料作为负极,制备得到锂电池,并对锂电池的电池性能进行检测。

125.具体的过程是:

126.选择实施例1~6制备的6组锂电池材料,分别作为负极,正极均采用锂片,制成纽扣锂电池;接着,采用组合电池测试系统分别对纽扣锂电池进行测试,得到6组锂电池材料的电性能参数,结果参见表1。

127.表1以负极材料制备锂电池的性能参数

[0128][0129]

从表1可知,本实施例1~6制备的电极材料,在作为锂电池负极应用时,首次放电高达382mah/g;首次充、放电效率高最高可达97.68%;经300周循环其保持率在96.23%。与市场上现有的同类锂电池负极材料相比,其电性能稳定,循环性能优良,抗衰减能力突出。

[0130]

上述实施例只列出了几组实施例的试验结果,采用本发明提供的其他制备参数制备的锂电池负极材料,经检测其结构均为堆叠规整的片层结构,电化学性能在表1所表现的范围内,即首次充电在328~355mah/g内,首次放电在343~382mah/g内;首效率在93.42~97.68%内,300周循环,电化学性能保持率在91.23~96.23%内,说明采用本发明提供的新方法,能够从中低温煤焦油中制备锂电池负极材料新型优良,本发明的制备方法是可行的,不仅提高中低温煤焦油的附加值,而且具有推广应用价值。