1.本发明涉及一种半导体晶种及其制造方法、及半导体晶体的制造方法,尤其涉及一种碳化硅晶种及其制造方法、碳化硅晶体的制造方法。

背景技术:

2.在半导体产业中,制造晶圆的方法包括先形成晶体,接着将晶体切片以获得晶圆。晶体例如是在高温的环境中制造。在常见的晶体制造方法中,晶种被置放于高温炉中,晶种接触气态或液态的原料,并形成半导体材料于晶种的表面,直到获得具有预期尺寸的晶体为止。晶体可以视制造方式与制造原料而有不同的结晶构造。

3.在长晶的制作过程中,晶种的质量是攸关所成长出晶体质量的关键因素。举例来说,以碳化硅晶种为例,倘若碳化硅晶种质量不佳,将导致于晶体生长过程中因成长方向不一而产生很多缺陷,并影响良率。

4.此外,碳化硅晶体成长时晶种为必备的材质,但现有技术中,碳化硅晶种被使用来成长完碳化硅晶体然后,由于碳化硅晶种及其周边的缺陷较多且应力较大,所以通常该碳化硅晶种无法再重复使用,导致长晶的制造成本增加。

技术实现要素:

5.本发明提供一种碳化硅晶种,其相对两表面的基面位错(basal plane dislocations;bpd)密度差异比低,可以让晶体成长方向较一致,能降低从其成长得到的碳化硅晶体的结构缺陷,并能重复使用,降低碳化硅的长晶成本。

6.本发明另提供一种碳化硅晶种的制造方法,其用以形成上述碳化硅晶种,藉此所形成的晶体经加工后能够作为另一碳化硅晶体制造过程中的碳化硅晶种,使得所制得的碳化硅晶种可被重复使用,因此能减少长晶成本。

7.本发明再提供一种碳化硅晶体的制造方法,其为利用上述碳化硅晶种来成长缺陷少高质量的碳化硅晶体。

8.本发明的碳化硅晶种具有硅面、以及相对硅面的碳面,其中硅面的基面位错密度bpd1与碳面的基面位错密度bpd2之间的差异比d满足下述式(1):

9.d=(bpd1-bpd2)/bpd1≤25%

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)。

10.根据本发明的实施例,硅面与碳面之间的基面位错密度差异比d较佳为20%以下,更佳为15%以下。

11.本发明提供一种形成上述碳化硅晶种的制造方法,其包括下述步骤:将含碳化硅原料放置于坩埚内;将碳化硅晶种放置于坩埚顶部;对碳化硅原料加热,于坩埚内形成热场,使碳化硅原料在坩埚的热场中升华,其中在坩埚中热场的径向温度梯度大于等于5℃/cm且小于等于50℃/cm;升华后的碳化硅在接触放置于坩埚顶部的晶种后成长为碳化硅单晶;持续使碳化硅单晶生长于晶种上,以获得碳化硅晶体;以及将所获得的碳化硅晶体经过加工后形成多个碳化硅晶种,其中所述多个碳化硅晶种包括满足d为25%以下的上述碳化

硅晶种。

12.本发明提供一种形成上述碳化硅晶种的制造方法,其包括下述步骤:将含碳化硅原料放置于坩埚内;将碳化硅晶种放置于坩埚顶部;对碳化硅原料加热,于坩埚内形成热场,使碳化硅原料在坩埚的热场中升华,其中在坩埚中热场的径向温度梯度大于等于5℃/cm且小于等于50℃/cm;升华后的碳化硅在接触放置于坩埚顶部的晶种后成长为碳化硅单晶;持续使碳化硅单晶成长于晶种上,以获得碳化硅晶体,其中位于坩埚顶部的碳化硅晶种为第一晶种,利用第一晶种成长所获得的碳化硅晶体经加工后满足硅面与碳面的基面位错密度差异比d≤25%者作为第二晶种,第二晶种的制造方法还包括下述步骤:将第二晶种放置于坩埚顶部,使碳化硅单晶生长于第二晶种上,以成长第n个碳化硅晶体;以及重复使用第二晶种,以于第二晶种上成长第n+1个碳化硅晶体。

13.根据本发明的形成上述碳化硅晶种的制造方法的一实施例中,包括将上述的第二晶种放置于坩埚顶部;将含碳化硅原料放置于坩埚内;对碳化硅原料加热,使碳化硅原料在所述坩埚的热场中升华,其中在坩埚中热场的径向温度梯度大于等于5℃/cm且小于等于50℃/cm;升华后的碳化硅在接触碳化硅晶种后成长为碳化硅单晶;以及持续使碳化硅单晶生长于碳化硅晶种上,以获得第n+1个碳化硅晶体。根据本发明的实施例,未加工前的碳化硅晶体的基面位错(basal plane dislocations,bpd)密度为300ea/cm2以下、堆垛层错(stacking fault,sf)密度为10ea/cm2以下、贯通螺旋位错(threading screw dislocation tsd)密度为35ea/cm2以下。

14.根据本发明的利用上述碳化硅晶种的碳化硅晶体的制造方法的实施例中,还包括将所获得的碳化硅晶体经过加工后形成一可重复使用的碳化硅晶种及多个碳化硅晶圆。根据本发明的实施例中,加工包括切割、研磨或抛光,且经加工的碳化硅晶种的硅面与碳面的基面位错密度差异比d为25%以下。亦即,可形成前述的本发明的碳化硅晶种,且此晶种能够被重复使用于长晶制程。

15.基于上述,本发明的碳化硅晶种通过控制硅面与碳面之间的基面位错密度差异比,可以让晶体生长方向一致化,制造高质量缺陷少的碳化硅晶体。本发明提供一种碳化硅晶种的制造方法,藉此能够形成上述硅面与碳面之间的基面位错密度差异小的碳化硅晶种,且此晶种能够被重复使用于长晶制程。

附图说明

16.图1为本发明一实施例中碳化硅晶种的示意图;

17.图2是依照本发明的一实施例的一种制备碳化硅晶体的步骤图;

18.图3是依照本发明一实施例中一种碳化硅晶种设置于物理气相传输法(physical vapor transport,pvt)设备的示意图;

19.图4是依照本发明的一实施例的一种制备碳化硅晶体的步骤图;

20.图5a至5c是运用本发明一实施例中一种碳化硅晶种及其制造方法、以及碳化硅晶体的制造方法的示意图,图5d是重复使用图5c的本发明一实施例中的碳化硅晶种,以制作出另一批次的碳化硅晶体的制造方法的示意图。

21.附图标记说明

22.2:碳化硅晶种(第一晶种)

23.10:碳化硅晶种(第二晶种)

24.10a:碳化硅晶圆

25.10si:硅面

26.10c:碳面

27.100:炉体

28.102:坩埚

29.104:承载台

30.106:碳化硅原料

31.112:成长面

32.114:感应线圈

33.116、216、316:碳化硅晶体

34.bpd1:硅面的基面位错密度

35.bpd2:碳面的基面位错密度

36.d:基面位错密度差异比

37.g:径向温度梯度

38.s200、s210、s220、s230、s240、s300、s310、s320、s330、s340、s350、s360:步骤

具体实施方式

39.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同元件符号在附图和描述中用来表示相同或相似部分。

40.以下将参考附图来全面地描述本发明的例示性实施例,但本发明还可按照多种不同形式来实施,且不应解释为限于本文所述的实施例。在附图中,为了清楚起见,各区域、部位及层的大小与厚度可不按实际比例绘制。

41.《碳化硅晶种》

42.图1为本发明一实施例中碳化硅晶种的示意图。如图1所示,碳化硅晶种10具有硅面10si、以及相对硅面10si的碳面10c。值得注意的是,本发明的碳化硅晶种10的硅面10si的基面位错密度bpd1与碳面10c的基面位错密度bpd2之间的差异比d满足下述式(1):

43.d=(bpd1-bpd2)/bpd1≤25%

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)。

44.碳化硅晶种10具有硅面10si、以及相对硅面10si的碳面10c。通过本发明满足式(1)的碳化硅晶种10,使长晶面与相对于长晶面的表面之间的基面位错密度比d控制在特定范围内,藉此确认出能够使据此成长的晶体具备低缺陷、且该晶体经加工制程后所制得的多个碳化硅晶种10能够再被利用于长晶制程,分别作为另一个碳化硅晶体制造过程中的晶种,接续成长新的碳化硅晶体。本发明的碳化硅的晶种长晶面可以是硅面10si、也可以是碳面10c,且加工制程可以包含切割、研磨、抛光,而碳化硅晶种10可为6h碳化硅或4h碳化硅,本发明并不以此为限。

45.以碳面10c作为长晶面为例,本发明通过使碳化硅晶种10中作为成长面的碳面10c的基面位错密度bpd2与碳化硅晶种10另一面为硅面10si的基面位错密度bpd1之间满足上述式(1),藉此能够解决晶体成长过程中,因晶种质量不佳导致在长晶过程中晶体生长方向不一,而产生很多缺陷,特别是藉此所制得的晶体于晶种侧分布有较高密度的缺陷的问题。

倘若碳化硅晶体中存在较多的缺陷,由这些碳化硅晶体切割制得的碳化硅晶圆也会存在上述缺陷,无法再被利用作为碳化硅晶种10。以基面位错密度为例,所制得的碳化硅晶体中的基面位错密度会延伸至磊晶层,造成磊晶层的各种阶层的肖克利型堆垛层错(shockley-type stacking fault),导致元件的漏电流提升,从而导致此电子元件的效能降低及良率可用元件数降低。当长晶面为硅面10si时,其成长机制与趋势与上述相同,不再赘述。在本实施例中,碳化硅晶种10的厚度例如为8mm至50mm,较佳为17mm~20mm。

46.本实施例中,基面位错bpd密度的检测方式例如可以采下述的方式进行分析:以koh于500℃进行蚀刻碳化硅晶体,再以测量仪器例如为自动光学检查(automated optical inspection,简称aoi),计算单位面积的bpd数量密度。aoi仪器为高速高精度光学图像检测系统,包含测量镜头技术、光学照明技术、定位测量技术、电子电路测试技术、图像处理技术及自动化技术应用等,其运用机器视觉做为检测标准技术。测量仪器利用光学仪器取得成品的表面状态,再以计算机图像处理技术来检出异物或图案异常等瑕疵。

47.在本实施例中,硅面10si与碳面10c之间的基面位错密度差异比d为25%以下,较佳为20%以下,更佳为15%以下,10%以下,最佳为5%以下,在其他实施例中可为3%至5%、3%至10%、3%至25%、5%至10%、5%至25%、10%至25%。碳化硅晶种10中硅面10si的基面位错密度bpd1可以是70~300ea/cm2,较佳为70~200ea/cm2,在其他实施例中可以是70~130ea/cm2,或70~90ea/cm2,碳化硅晶种10中碳面10c的基面位错密度bpd2可以是70~300ea/cm2,较佳为70~170ea/cm2,在其他实施例中可以是70~120ea/cm2,或70~90ea/cm2,但本发明并不以此为限。

48.在本实施例中,对碳化硅晶种10的加工制程可包括切割制程、研磨制程、抛光制程、蚀刻制程和/或其他制程,本发明并不以此为限。

49.以下对形成上述碳化硅晶种的制造方法进行说明。

50.《形成上述碳化硅晶种的碳化硅晶体的制造方法》

51.图2是依照本发明的一实施例的一种制备碳化硅晶体的步骤图。

52.请参照图2,于步骤s200中,将含碳化硅原料放置于坩埚内。于步骤s210中,对碳化硅原料加热,于坩埚内形成热场,使碳化硅原料在坩埚的热场中升华。值得注意的是,在坩埚中热场的径向温度梯度被控制为小于等于50℃/cm,藉此能够抑制长晶制程中缺陷的产生。倘若坩埚中热场的径向温度梯度为50℃/cm以上,所成长的碳化硅晶体的基面位错密度变大,导致所成长出来的碳化硅晶体缺陷过多,造成后续加工制程及磊晶制程质量不佳。此外,基于制程时间的考虑,坩埚中热场的径向温度梯度的下限较佳为5℃/cm以上。此外,后续控制坩埚中热场的径向温度梯度的方式可以是5℃/cm至30℃/cm、5℃/cm至25℃/cm,但本发明不以此为限。

53.更具体来说,请继续参照图2,在坩埚中热场的径向温度梯度被控制为小于等于50℃/cm的前提下,于步骤s220中,升华后的碳化硅在接触放置于坩埚顶部的晶种后成长为碳化硅单晶。然后,于步骤s230中,持续使碳化硅单晶生长于晶种上,以获得碳化硅晶体。

54.接着,于步骤s240中,将所获得的碳化硅晶体经过加工后形成多个如上述图1的碳化硅晶种10,其中碳化硅晶种10的硅面10si与碳面10c的基面位错bpd密度差异比d为25%以下。在本实施例中,加工包括对所获得的碳化硅晶体进行切割以形成多个碳化硅晶种10。

55.因此,依据本发明的碳化硅晶种的制造方法,通过控制在坩埚中热场的径向温度

梯度小于等于50℃/cm,据此,能够使得藉此所成长出来的碳化硅晶体经加工而成的晶种其两相对表面的基面位错密度的差异比为25%以下,也就是晶种的碳面及硅面的基面位错密度的差异比为25%以下。

56.图3是依照本发明一实施例中一种碳化硅晶种设置于物理气相传输法(physical vapor transport,pvt)设备的示意图。

57.请参照图3,本实施例是以物理气相传输法(physical vapor transport,pvt)作为范例,但并非限制于图2所示的pvt设备,而是可应用于所有以pvt为成长机制的设备与制程中。

58.pvt设备一般具有炉体100,并在炉体100中设置石墨坩埚102及其晶种承载台104。碳化硅原料106会放置于石墨坩埚102的底部,而在本实施例的以可重复使用的碳化硅晶种来成长碳化硅晶体的实施方式中,其碳化硅晶种10是设置在承载台104。并且在本实施例中,碳化硅晶种10的碳面10c朝向碳化硅原料106的面则是作为成长面112。在其他实施例的制造碳化硅晶种的实施方式中,碳化硅晶种10也可以原始晶种2替代,本发明并不以此为限。石墨坩埚102外还设置有感应线圈114,用以加热石墨坩埚102内的碳化硅原料106。

59.在图3中,碳化硅晶种10的硅面10si的基面位错密度bpd1与碳面10c的基面位错密度bpd2之间的差异比d小于等于25%,其可以是利用本发明的碳化硅晶体经加工后所制得的。请继续参照图3,当感应线圈114加热石墨坩埚102底部的碳化硅原料106至高温,碳化硅原料106会发生分解而不经液相直接升华,并在温度梯度g的驱动下传输至处于低温的碳化硅晶种10的生长面112而成核长晶,最终成长得到碳化硅晶体116。

60.值得注意的是,本发明的碳化硅晶种10的制造方法中,如图3所示,坩埚102中热场的径向温度梯度g小于等于50℃/cm,通过控制坩埚102中热场的径向温度梯度g而在碳化硅晶种10的成长面112成长的碳化硅晶体116,其经加工而成的碳化硅晶种的两相对表面的基面位错密度差异比d可小于等于25%,作为前述图1的碳化硅晶种10。其中加工制程包含切割、研磨、抛光等,本发明不以此为限。

61.《利用上述可重复使用的碳化硅晶种来制造碳化硅晶体的制造方法》

62.图4是依照本发明的一实施例的一种制备碳化硅晶体的步骤图,在本实施例中,可使用如前述图3的物理气相传输法设备来进行图4所示的步骤。

63.请参照图3与图4,于步骤s300中,将d为25%以下的碳化硅晶种10放置于坩埚102顶部,并将含碳化硅原料106放置于坩埚102内。然后,于步骤s310,对碳化硅原料106加热,使碳化硅原料106在坩埚102的热场中升华。值得注意的是,在坩埚中热场的径向温度梯度g被控制为大于等于5℃/cm且小于等于50℃/cm,藉此能够抑制长晶制程中缺陷的产生,但本发明不以此为限,可视需求不同而调整不同的长晶的制程条件。

64.更具体来说,请继续参照图3与图4,于步骤s320中,升华后的碳化硅在接触碳化硅晶种10后成长为碳化硅单晶。然后,于步骤s330中,持续使碳化硅单晶生长于碳化硅晶种10上,以获得碳化硅晶体116。因此,依据本发明的利用如上述图1的碳化硅晶种10的碳化硅晶体的制造方法,能够成长出高质量低缺陷的碳化硅晶体116。具体而言,所成长出来的未加工前的碳化硅晶体116的基面位错bpd密度为300ea/cm2以下、堆垛层错sf密度为10ea/cm2以下、贯通螺旋位错tsd密度为35ea/cm2以下。

65.此外,如图4所示,本发明的利用如上述图1的碳化硅晶种10的碳化硅晶体的制造

方法可还包括步骤s340。于步骤340中,可将所获得的碳化硅晶体116进一步加工,得到d满足为25%以下的碳化硅晶种10,以及多个碳化硅晶圆,而d满足为25%以下的碳化硅晶种10可再被使重复使用作为另一批次(batch)的原晶种。举例来说,如图4的步骤s300至步骤s340所示,将第一次成长碳化硅晶体的位于坩埚顶部的碳化硅晶种的设定为第一晶种,利用第一晶种成长所获得的碳化硅晶体,其晶种端经加工后满足d≤25%者作为第二晶种。利用第二晶种可以再重复地使用,如图4所示的步骤s350,将所述第二晶种放置于坩埚顶部,使碳化硅单晶生长于第二晶种上,以成长第n个碳化硅晶体。并且,在成长完地n个碳化硅晶体后,如图4的步骤s360,可重复使用相同的第二晶种,以再于经重复利用的第二晶种上成长第n+1个所述碳化硅晶体。此处所述的加工包括切割、研磨或抛光,不再赘述。并且,经加工后的碳化硅晶种10的硅面10si与碳面10c之间的基面位错密度的差异比d可为25%以下,由于长晶的质量优异,经加工后晶种10可再次利用在另一次的长晶制程中,不造成原料的浪费。

66.《碳化硅晶种10的再利用(re-use)》

67.图5a至图5d是运用本发明一实施例中一种碳化硅晶种及其制造方法、以及碳化硅晶体的制造方法的示意图。

68.请参照图5a,本发明的碳化硅晶种10例如可在前述图3的物理气相传输法(physical vapor transport,pvt)设备中,利用前述如图2的碳化硅晶种的制造方法所制得。具体而言,请参照图5a,碳化硅晶体116例如可从原始碳化硅晶种2(在本文中亦可称为第一晶种)成长出碳化硅晶体116(下述制备例的表格记载为晶体)。

69.接着,请参照图5b,经成长后的碳化硅晶体116可经切片后形成多个碳化硅晶圆10a。并且,如图5b箭头所示,至少其中之一的碳化硅晶圆10a经检测其硅面10si与碳面10c的基面位错密度差异比d小于等于25%,因此可作为本发明上述的碳化硅晶种10(在本文中亦可称为第二晶种)而再被重复使用。

70.此外,如图5c所示,由于藉此所制得的作为第二晶种的碳化硅晶种10满足式(1),具有低缺陷特性,故该碳化硅晶种10可被再利用。具体而言,请参照图3、图4的步骤s360与图5c,将来源于碳化硅晶体116加工所得的该碳化硅晶种10再度放置于图3的物理气相传输法设备中来成长另一碳化硅晶体216。另外,请参照图3、图4重复进行步骤s310至步骤s340与图5d,碳化硅晶种10在制造完碳化硅晶体216后,碳化硅晶种10可再度被重复使用,成长再一批次的碳化硅晶体316。如此,重复前述制造步骤,本发明的碳化硅晶种10(第二晶种)除可制造出第n批次的第n个碳化碳化硅晶体216,亦可作为制造出第n+1批次的第n+1个碳化碳化硅晶体316,本发明并不限定n的数值。

71.基于上述可知,本发明的碳化硅晶种10通过控制硅面10si与碳面10c之间的基面位错密度差异比,可以让晶体生长方向一致化,制造高质量缺陷少的碳化硅晶体,并且,通过运用本发明的碳化硅晶种10的制造方法,能够制造出缺陷少高质量的碳化硅晶体,并且藉此所获得的经加工后的碳化硅晶种10能够被重复使用,降低碳化硅的长晶成本。

72.以下列举数个实验来验证本发明的技术效果,但实验内容并非用以限制本发明的范围。

73.〈制备例1-9〉

74.在如图3的设备中一将含碳化硅原料放置于坩埚内,对碳化硅原料加热。调整温度

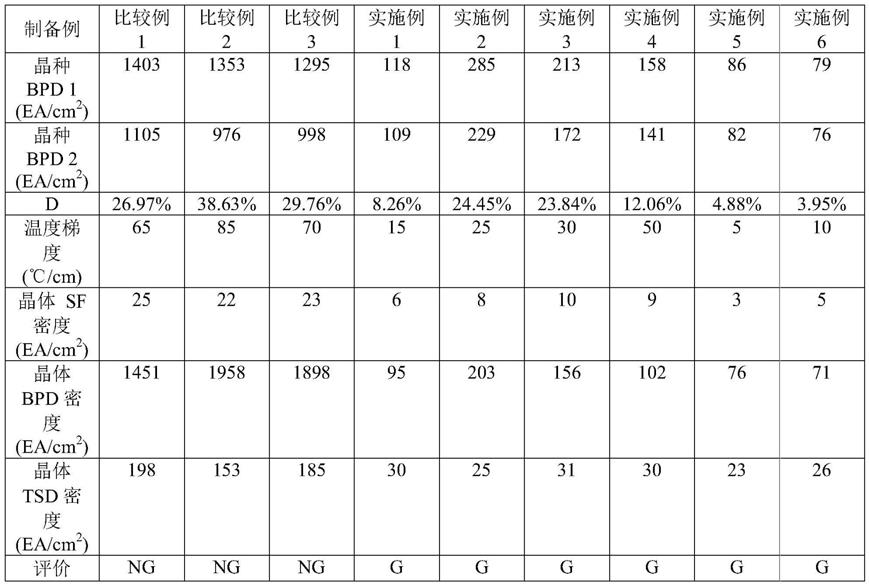

梯度,以分别于坩埚内形成不同径向温度梯度的热场。如下表1所示,比较例1-3的温度梯度大于50℃/cm,实施例1-6的温度梯度小于等于50℃/cm。下表1的实施例1中,于坩埚内形成径向温度梯度为15℃/cm的热场。然后,使碳化硅原料在坩埚的热场中升华。接着,升华后的碳化硅在接触放置于坩埚顶部的原始晶种2(或可重复使用的晶种10),以于该晶种上成长碳化硅单晶。持续使碳化硅单晶生长于原晶种2或可重复使用的晶种10上,以获得碳化硅晶体。将所获得的碳化硅晶体经过切割后形成多个碳化硅晶圆以及满足d为25%以下,例如实施例1的d为8%的至少一可重复使用的碳化硅晶种。利用满足d为25%以下的碳化硅晶种10如图5c与图5d所示可重复制造碳化硅晶体216、316。

75.〈晶体缺陷分析〉

76.基面位错(basal plane dislocation,bpd)密度分析:将碳化硅晶体切割成多个芯片,以koh于500℃进行蚀刻芯片,再以测量仪器例如为自动光学检查(automated optical inspection,简称aoi),计算单位面积的碳化硅晶种10的硅面10si与碳面10c的bpd数量密度。结果显示于下表1。

77.〈抛光研磨条件〉

78.以化学机械研磨(cmp)来加工上述碳化硅晶圆而形成碳化硅晶种10,其中cmp期间的压力大于15g/cm2,抛光速度:不小于15rpm,时间:0.5hr。

79.〈晶体的基面位错密度bpd〉

80.对成长后的碳化硅晶体进行基面位错密度的测定,测得结果如下表1所示。其中,晶体的基面位错密度bpd评价如下:

81.所测得晶体的基面位错bpd密度大于300ea/cm2者评价为ng,代表质量不佳,该数值小于等于300ea/cm2者评价为g,代表质量佳。

82.表1

[0083][0084]

如表1的比较例1至比较例3的碳化硅晶种所示,以硅面与碳面之间的基面位错密

度差异比d大于25%作为成长碳化硅晶体的晶种,据此所制造出来的碳化硅晶体质量不佳,无法成长出能在下一批次再被重复地使用的碳化硅晶种。相对于此,如表1的实施例1至实施例6的碳化硅晶种所示,以硅面与碳面之间的基面位错密度差异比d≤25%作为成长碳化硅晶体的晶种,据此制造出质量佳的碳化硅晶体,而该碳化硅晶体经加工后的碳化硅晶种能够被重复使用,降低碳化硅的长晶成本。另外,分别比较由实施例1至实施例6以及比较例1至比较例3的碳化硅晶种成长的碳化硅晶体质量和由可知,温度梯度小于等于50℃/cm时,晶体成长过程较稳定,缺陷比较少。但若温度梯度小于5℃/cm,则无法成长晶体。另外,温度梯度过低则会造成制程时间过长,温度梯度较佳可大于等于5℃/cm。相反地,若温度梯度太高,晶体生长快速,会造成所成长的碳化硅晶体中存在较多的缺陷,影响晶体质量及后续加工制程的良率,所以温度梯度较佳可小于等于50℃/cm。

[0085]

综上所述,本发明的碳化硅晶种由于碳化硅晶种作为成长面及其相对表面之间的基面位错密度差异比d小于等于25%,所以从其成长得到的碳化硅晶体具有少于300/cm2的基面位错bpd密度,或较佳少于900/cm2的基面位错bpd密度,并因而能确保后续磊晶所形成的膜层的质量。而且,利用本发明的碳化硅晶种进行长晶,所成长出来的碳化硅晶体经加工后因具备低缺陷的特点,能够作为碳化硅晶种再度被使用,因此能减少长晶成本。

[0086]

虽然本发明已以实施例揭示如上,然其并非用以限定本发明,任何所属技术领域中技术人员,在不脱离本发明的精神和范围内,当可作些许的更改与润饰,故本发明的保护范围当视后附的权利要求所界定的为准。

[0087]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。