一种3d玻璃模具的吸气孔结构

技术领域

1.本实用新型涉及吸气孔结构技术领域,尤其涉及一种3d玻璃模具的吸气孔结构。

背景技术:

2.应用于近几年兴起的3d热弯玻璃,包含手机、手表、门锁、车载热弯曲面玻璃高温生产,而在3d玻璃生产的过程中,必定会用到3d玻璃生产所用的模具。

3.近几年兴起的3d热弯手机玻璃和车载玻璃都是800-1000度高温成型,而传统的模具散热效果并不好,导致完全冷却成型周期达到半小时以上,使得工作效率十分低下。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种3d玻璃模具的吸气孔结构。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种3d玻璃模具的吸气孔结构,包括带气孔的上模,所述带气孔的上模的底部设置有与其相适配的下模,所述带气孔的上模和下模之间设置有热弯成型的玻璃产品,所述带气孔的上模的外表面顶部设置有气道气孔。

6.优选的,所述气道气孔的数量为八个,其中两个所述气道气孔排列在中间,另外六个所述气道气孔中三个为一组,等距排列在中间两个气道气孔的两侧。

7.优选的,所述气道气孔的规格为0.8气孔。

8.优选的,所述下模的外表面形状为矩形,所述下模的外表面顶部开设有矩形槽。

9.优选的,所述带气孔的上模的外表面形状与矩形,所述带气孔的上模的外表面底部设置有与下模的矩形槽相适配的矩形块,所述气道气孔的位置对准机台底板预先开好的气槽。

10.优选的,所述带气孔的上模的顶部开设有固定孔,固定孔的数量为四个,四个固定孔分布在带气孔的上模的外表面顶部的四角位置。

11.与现有技术相比,本实用新型的优点和积极效果在于,

12.1、本实用新型中,通过设置气道气孔和带气孔的上模,因为3d热弯手机玻璃和车载玻璃都是800-1000度高温成型,而传统的模具冷却效果差,使得完全冷却成型周期达到半小时以上,极大的降低了生产效率,气道气孔和带气孔的上模相互作用,使得装置的散热效果加强,缩短了模具冷却时间,提高了工作效率,整个装置通过各组件的相互作用,使得模具成型的冷却时间缩短,大大提高了装置的实用性。

附图说明

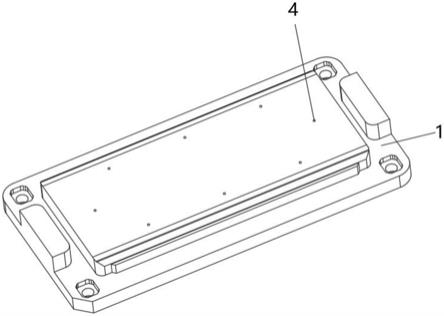

13.图1为本实用新型提出一种3d玻璃模具的吸气孔结构的立体结构示意图;

14.图2为本实用新型提出一种3d玻璃模具的吸气孔结构的模具组合图;

15.图3为本实用新型提出一种3d玻璃模具的吸气孔结构的上模结构示意图;

16.图4为本实用新型提出一种3d玻璃模具的吸气孔结构的剖视图。

17.图例说明:

18.1、带气孔的上模;2、热弯成型的玻璃产品;3、下模;4、气道气孔。

具体实施方式

19.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

20.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

21.请参阅图1-4,本实用新型提供一种技术方案:一种3d玻璃模具的吸气孔结构,包括带气孔的上模1,带气孔的上模1的底部设置有与其相适配的下模3,带气孔的上模1和下模3之间设置有热弯成型的玻璃产品2,带气孔的上模1的外表面顶部设置有气道气孔4。

22.本实施方案中,通过设置气道气孔4和带气孔的上模1,因为3d热弯手机玻璃和车载玻璃都是800-1000度高温成型,而传统的模具冷却效果差,使得完全冷却成型周期达到半小时以上,极大的降低了生产效率,气道气孔4和带气孔的上模1相互作用,使得装置的散热效果加强,缩短了模具冷却时间,提高了工作效率,整个装置通过各组件的相互作用,使得模具成型的冷却时间缩短,大大提高了装置的实用性。

23.具体的,气道气孔4的数量为八个,其中两个气道气孔4排列在中间,另外六个气道气孔4中三个为一组,等距排列在中间两个气道气孔4的两侧。

24.在本实施例中:气道气孔4的数量为最佳散热效果的气孔数量,位置排列为最佳排列方式,使得散热效果加强。

25.具体的,气道气孔4的规格为0.8气孔。

26.在本实施例中:0.8气孔为最优的气孔规格。

27.具体的,下模3的外表面形状为矩形,下模3的外表面顶部开设有矩形槽。

28.在本实施例中:下模3的形状和带气孔的上模1的形状相适配。

29.具体的,带气孔的上模1的外表面形状与矩形,带气孔的上模1的外表面底部设置有与下模3的矩形槽相适配的矩形块,气道气孔4的位置对准机台底板预先开好的气槽。

30.在本实施例中:矩形块的外表面形状与矩形槽的内壁形状相适配。

31.具体的,带气孔的上模1的顶部开设有固定孔,固定孔的数量为四个,四个固定孔分布在带气孔的上模1的外表面顶部的四角位置。

32.在本实施例中:固定孔使得带气孔的上模1与机器固定更稳固。

33.工作原理:通过设置气道气孔4和带气孔的上模1,因为3d热弯手机玻璃和车载玻璃都是800-1000度高温成型,而传统的模具冷却效果差,使得完全冷却成型周期达到半小时以上,极大的降低了生产效率,气道气孔4和带气孔的上模1相互作用,使得装置的散热效果加强,缩短了模具冷却时间,提高了工作效率。

34.以上,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化

的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

技术特征:

1.一种3d玻璃模具的吸气孔结构,包括带气孔的上模(1),其特征在于:所述带气孔的上模(1)的底部设置有与其相适配的下模(3),所述带气孔的上模(1)和下模(3)之间设置有热弯成型的玻璃产品(2),所述带气孔的上模(1)的外表面顶部设置有气道气孔(4)。2.根据权利要求1所述的一种3d玻璃模具的吸气孔结构,其特征在于:所述气道气孔(4)的数量为八个,其中两个所述气道气孔(4)排列在中间,另外六个所述气道气孔(4)中三个为一组,等距排列在中间两个气道气孔(4)的两侧。3.根据权利要求1所述的一种3d玻璃模具的吸气孔结构,其特征在于:所述气道气孔(4)的规格为0.8气孔。4.根据权利要求1所述的一种3d玻璃模具的吸气孔结构,其特征在于:所述下模(3)的外表面形状为矩形,所述下模(3)的外表面顶部开设有矩形槽。5.根据权利要求1所述的一种3d玻璃模具的吸气孔结构,其特征在于:所述带气孔的上模(1)的外表面形状与矩形,所述带气孔的上模(1)的外表面底部设置有与下模(3)的矩形槽相适配的矩形块,所述气道气孔(4)的位置对准机台底板预先开好的气槽。6.根据权利要求1所述的一种3d玻璃模具的吸气孔结构,其特征在于:所述带气孔的上模(1)的顶部开设有固定孔,固定孔的数量为四个,四个固定孔分布在带气孔的上模(1)的外表面顶部的四角位置。

技术总结

本实用新型提供一种3D玻璃模具的吸气孔结构,涉及吸气孔结构技术领域,包括带气孔的上模,所述带气孔的上模的底部设置有与其相适配的下模,所述带气孔的上模和下模之间设置有热弯成型的玻璃产品,所述带气孔的上模的外表面顶部设置有气道气孔,所述气道气孔的数量为八个,其中两个所述气道气孔排列在中间,另外六个所述气道气孔中三个为一组,等距排列在中间两个气道气孔的两侧,所述气道气孔的规格为0.8气孔,所述下模的外表面形状为矩形,所述下模的外表面顶部开设有矩形槽,所述带气孔的上模的外表面形状与矩形。本实用新型,整个装置通过各组件的相互作用,使得模具成型的冷却时间缩短,工作效率提高,大大提高了装置的实用性。性。性。

技术研发人员:谭忠金

受保护的技术使用者:东莞市壹品玻璃科技有限公司

技术研发日:2021.07.31

技术公布日:2022/1/26