1.本实用新型涉及新型汽车技术领域,特别涉及一种新型的汽车车厢结构。

背景技术:

2.镁材的质量轻、抗腐蚀性能极高,且不易褪色,由铝材制造的产品的重量轻且寿命长,在各行各业中越来越多地采用铝材来替代钢材来制作产品。特别是在汽车行业中,汽车的轻量化已经成为世界发展趋势,无论是燃油汽车或是电动汽车,汽车轻量化是节能和环保的需要。

3.目前在钢制或铝车厢中起主要支撑作用的地方采用铝钢材或铝型材时,往往采用焊接的方式对铝材进行焊接固定,铝型材容易变形,从而会影响车厢本体的负载能力,故现有的铝制或钢制车厢结构难以满足车厢负载的需求,其妨碍了厢式车的轻量化发展,且对钢制或铝制车厢本体的焊接,组装繁琐,增加了车厢设计、制造和加工的难度,也不便于对车厢进行维修。

4.因此,有待对现有的技术进行进一步的改进,提供一种重量轻且使用方便的新型的汽车车厢结构。

技术实现要素:

5.本实用新型的目的是克服现有技术的不足,提供一种重量轻且使用方便的新型的汽车车厢结构。

6.为实现上述实用新型的目的,本实用新型采用的技术方案实现如下:一种新型的汽车车厢结构,包括车厢本体,所述车厢本体为后端开口的箱式结构,其包括底板、顶板、前挡板、左侧板和右侧板;

7.所述底板、顶板、左侧板和右侧板连接与所述前挡板连接;所述底板和顶板分别与所述左侧板和右侧板连接;

8.所述底板、顶板、前挡板、左侧板和右侧板上均设置有镁合金材质的骨架,每两个骨架之间通过多个第一角连接件进行连接;每个所述骨架包括由四个安装梁首尾可拆卸连接形成的矩形框架以及连接于所述矩形框架内的一个或多个连接梁;所述安装梁与所述连接梁的结构相同;每个所述安装梁的内外两侧沿长度方向设置有开口朝外的长条形结构的连接槽,所述连接槽的两端沿所述安装梁的长度方向延伸并贯穿所述安装梁;

9.所述连接槽内连接有多个t型螺栓;每个所述连接槽的上下边缘沿其法线方向向内延伸设有第一限位凸缘和第二限位凸缘;所述t型螺栓的头部与所述第一限位凸缘和第二限位凸缘连接;每个所述骨架通过t型螺栓与所述第一角连接件连接;

10.还包括副梁结构,所述副梁结构固定连接于所述车厢本体底部。

11.优选地,所述第一角连接件为l形结构,包括相互垂直连接的第一连接部和第二连接部;所述第一连接部和第二连接部分别通过t型螺栓与相应的骨架连接;所述第一角连接件还包括第一连接片和第二连接片;所述第一连接片与所述第一连接部和第二连接部的上

端连接,所述第二连接片与所述第一连接部和第二连接部的下端连接。

12.优选地,所述左侧板或右侧板的骨架内设有两个连接梁和一横梁,所述横梁的两端分别与两个连接梁连接形成侧门口。

13.优选地,所述副梁结构包括沿车厢本体的宽度方向设置于车厢本体底部前后两端的第一贯通梁和第二贯通梁以及沿车厢本体的长度方向设置于车厢本体底部中间的第一纵梁和第二纵梁;所述第一贯通梁和第二贯通梁前后对称设置;所述第一纵梁和第二纵梁左右对称设置;所述第一纵梁和第二纵梁的前后两端通过第二角连接件分别与所述第一贯通梁和第二贯通梁固定连接。

14.优选地,所述第一贯通梁和第二贯通梁的内外两侧均对应设有多组吊耳,每个所述吊耳包括竖向设置的固定端和水平设置的连接端;每个固定端通过螺栓与对应的纵梁固定连接。

15.优选地,所述第一贯通梁、第二贯通梁、第一纵梁以及第二纵梁均采用镁合金材质。

16.优选地,所述底板靠近前挡板的位置向下延伸设有多个护栏;所述护栏包括分别设置于所述底板左右两端的第一护栏和第二护栏,所述第一护栏和第二护栏均包括第一竖板、第二竖板和横板;所述第一竖板和第二竖板的上下两端分别与所述底板和横板连接。

17.优选地,所述底板的骨架内连接有多个平行设置的连接梁;所述前挡板的骨架上连接有两个竖向设置的连接梁。

18.优选地,各所述安装梁之间、安装梁与连接梁之间以及横梁与连接梁之间均通过第二角连接件进行连接。

19.优选地,各板的连接处均设置有装饰板。

20.有益效果

21.与现有技术相比,本实用新型取得的有益效果为:本实用新型提供了一种重量轻且使用方便的汽车车厢结构,通过在各骨架上设置连接槽,所述连接槽内连接有多个t型螺栓;每个所述骨架通过t型螺栓与所述第一角连接件连接,每两个骨架之间通过多个第一角连接件进行连接,使得各骨架的连接组装简单便捷,拆卸方便,易于维修,能够有效降低劳动强度;同时,各板骨架、所述第一贯通梁、第二贯通梁、第一纵梁以及第二纵梁均采用镁合金材质,通过采用镁合金,使得本实用新型的重量轻、强度大强度高,弹性模量大,散热好,承受冲击载荷能力大,同时耐有机物和碱的腐蚀性能好,能够有效延长本实用新型的使用寿命;另外,通过在车厢本体底部设置副梁结构,然后在副梁结构的第一纵梁和第二纵梁的内外两侧均对应设有多组吊耳,通过相应内外两侧吊耳使所述副梁结构与汽车底盘连接,使得车厢本体通过副梁结构与汽车底盘连接。

附图说明

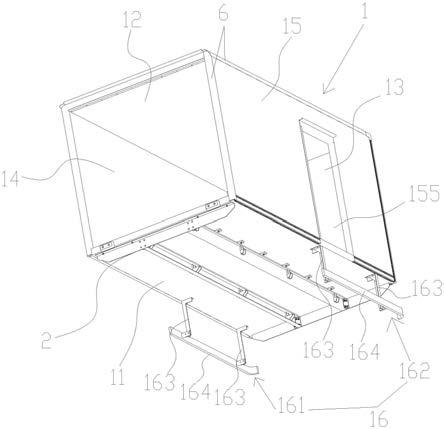

22.图1是本实用新型的整体结构示意图;

23.图2是本实用新型的左侧板的分解图;

24.图3是图2中a的放大图;

25.图4是图2中b的放大图;

26.图5是本实用新型的右侧板的分解图;

27.图6是图5中c的放大图;

28.图7是本实用新型的前挡板的分解图;

29.图8是本实用新型的底板的分解图;

30.图9是本实用新型的顶板的分解图;

31.图10是本实用新型的车厢的骨架图;

32.图11是图10中d的放大图;

33.图12是本实用新型的副梁结构的整体结构示意图;

34.图13是本实用新型的吊耳的结构示意图;

35.附图中的标记所对应的技术特征为:1-车厢本体,11-底板,111-第一热塑板,112-底板骨架,1121-底板安装梁,1122-底板连接梁,113-第一挤塑板,114-胶合板,115-第二热塑板,12-顶板,121-第三热塑板,122-第二挤塑板,123-顶板骨架,1231-顶板安装梁,1232-顶板连接梁,124-第四热塑板;13-前档板,131-第五热塑板,132-前挡板骨架,1321

‑ꢀ

前挡板安装梁,1322-前挡板连接梁,133-第三挤塑板,134-第六热塑板,14-左侧板,141

‑ꢀ

第七热塑板,142-左板骨架,1421-左侧板安装梁,1422-左侧板连接梁,143-第四挤塑板, 144-第八热塑板,15-右侧板,151-第九热塑板,152-第五挤塑板,153-右侧板骨架,1531

‑ꢀ

右侧板安装梁,1532-右侧板连接梁,1533-横梁,154-第十热塑板,155-侧门口,16-护栏, 161-第一护栏,162-第二护栏,163-第一竖板,164-第二竖板,165-横板,17-连接槽,18

‑ꢀ

第一限位凸缘,19-第二限位凸缘,2-副梁结构,21-第一贯通梁,22-第二贯通梁,23-第一纵梁,24-第二纵梁,25-吊耳,251-固定端,252-连接端,3-第一角连接件,31-第一连接部,32-第二连接部,33-第一连接片,34-第二连接片,4-t型螺栓,5-第二角连接件, 51-第一固定部,52-第二固定部,6-装饰板。

具体实施方式

36.下面结合附图对本实用新型的具体实施方式作进一步说明:

37.如图1至图13所示,一种新型的汽车车厢结构,包括车厢本体,所述车厢本体1为后端开口的箱式结构,其包括底板11、顶板12、前挡板13、左侧板14和右侧板15;

38.所述底板11、顶板12、左侧板14和右侧板15连接与所述前挡板14连接;所述底板 11和顶板12分别与所述左侧板14和右侧板15连接;

39.底板11包括从上往下依次连接的第一热塑板111、底板骨架112、第一挤塑板113、胶合板114以及第二热塑板115;所述胶合板114的设置增强所述底板11的强度,提高所述底板11的负载能力。另外,所述底板骨架112为由四个底板安装梁1121首尾可拆卸连接形成的矩形框架以及连接于所述矩形框架内的七个平行设置的底板连接梁1122;所述七个底板连接梁的设置增加所述底板骨架的强度,从而增加所述底板的强度,提高所述底盘的负载能力。

40.所述顶板12包括从上往下依次连接的第三热塑板121、第二挤塑板122、顶板骨架123 以及第四热塑板124;所述顶板骨架123为由四个底板安装梁1231首尾可拆卸连接形成的矩形框架以及连接于所述矩形框架内的一个顶板连接梁1232;

41.所述前挡板13包括从外往内依次连接的第五热塑板131、前挡板骨架132、第三挤塑板133以及第六热塑板134;所述前挡板骨架132为由四个前挡板安装梁1321首尾可拆卸

连接形成的矩形框架以及连接于所述矩形框架内的两个竖向设置的前挡板连接梁1322;

42.在本实施例中,所述左侧板14包括从内往外依次连接的第七热塑板141、左板骨架142、第四挤塑板143以及第八热塑板144;所述底板骨架143为由四个左侧板安装梁1431首尾可拆卸连接形成的矩形框架以及连接于所述矩形框架内的一个左侧板连接梁1432;

43.在本实施例中,所述右侧板15包括从外往内依次连接的第九热塑板151、第五挤塑板 152、右侧板骨架153以及第十热塑板154;所述右侧板骨架153为由四个右侧板安装梁154 首尾可拆卸连接形成的矩形框架以及连接于所述矩形框架内的两个右侧板连接梁1532;所述右侧板骨架内还设有以横梁1533,所述横梁1533的两端分别与两个右侧板连接梁1533 连接形成侧门口155,所述侧门口155的设置便于从外部进入车厢本体1内。

44.每个所述安装梁与每个连接梁的结构相同;每个所述安装梁的内外两侧沿长度方向设置有开口朝外的长条形结构的连接槽17,所述连接槽17的两端沿所述安装梁的长度方向延伸并贯穿所述安装梁;

45.所述连接槽17内连接有多个t型螺栓4;每个所述连接槽17的上下边缘沿其法线方向向内延伸设有第一限位凸缘18和第二限位凸缘19;所述t型螺栓4的头部与所述第一限位凸缘18和第二限位凸缘19连接;每个所述骨架通过t型螺栓4与所述第一角连接件3连接;每两个骨架之间通过多个第一角连接件3进行连接;上述结构的设置使得各骨架的连接组装简单便捷,拆卸方便,易于维修,能够有效降低劳动强度。

46.所述第一角连接件3为l形结构,包括相互垂直连接的第一连接部31和第二连接部32;所述第一连接部31和第二连接部32分别通过t型螺栓4与相应的骨架连接;所述第一角连接件3还包括第一连接片33和第二连接片34;所述第一连接片33与所述第一连接部31和第二连接部32的上端连接,所述第二连接片34与所述第一连接部31和第二连接部32的下端连接。所述第一连接部31和第二连接部32设置便于所述第一连接件3与各骨架连接,另外,所述第一连接片33和第二连接片34的设置增强所述第一连接件3的稳定性,延长所述第一连接件3稳定性,从而提高各骨架之间连接的稳定性。

47.还包括副梁结构2,所述副梁结构2固定连接于所述车厢本体1底部。所述副梁结构2 的设置便于所述车厢本体1与汽车底盘(附图中未有画出)连接。

48.具体地,所述副梁结构2包括沿车厢本体1的宽度方向设置于车厢本体1底部前后两端的第一贯通梁21和第二贯通梁22以及沿车厢本体1的长度方向设置于车厢本体1底部中间的第一纵梁23和第二纵梁24;所述第一贯通梁21和第二贯通梁22前后对称设置;所述第一纵梁23和第二纵梁24左右对称设置;所述第一纵梁23和第二纵梁24的前后两端通过第二角连接件5分别与所述第一贯通梁21和第二贯通梁22固定连接。所述第一贯通梁21、第二贯通梁22、第一纵梁23以及第二纵梁24的设置便于所述副梁结构与所述车厢本体1的底板11连接,同时,所述第一纵梁23以及第二纵梁24的设置便于所述副梁结构与汽车底盘连接。

49.具体地,所述第一纵梁21和第二纵梁22的内外两侧均对应设有多组吊耳25,每个所述吊耳25包括竖向设置的固定端251和水平设置的连接端252;所述固定端251通过螺栓与对应的纵梁固定连接。所述固定端的设置便于所述吊耳与所述第一纵梁和第二纵梁连接,另外,相应内外两侧吊耳25的连接端252通过连接u型螺栓(附图中未有画出),使所述汽车底盘与所述第一纵梁23和第二纵梁24稳定连接。

50.各板骨架、所述第一贯通梁21、第二贯通梁22、第一纵梁23以及第二纵梁24均采用

镁合金材质,通过采用镁合金,使得本实用新型的重量轻、强度大强度高,弹性模量大,散热好,承受冲击载荷能力大,同时耐有机物和碱的腐蚀性能好,能够有效延长本实用新型的使用寿命。

51.所述底板11靠近前挡板13的位置向下延伸设有多个护栏16;所述护栏16包括分别设置于所述底板11左右两端的第一护栏161和第二护栏162,所述第一护栏161和第二护栏 162均包括第一竖板163、第二竖板164和横板165;所述第一竖板163和第二竖板164的上下两端分别与所述底板11和横板165连接。所述第一护栏161和第二护栏162设置便于对汽车底盘进行防护。

52.各所述安装梁之间、安装梁与连接梁之间以及横梁与连接梁之间均通过第二角连接件5 进行连接。具体地,所述第二角连接件5包括相互垂直的第一固定部51和第二固定部52,所述第一固定部51和第二固定部52的设置便于各所述安装梁之间、安装梁与连接梁之间以及横梁与连接梁之间进行连接固定。

53.各板的连接处均设置有装饰板6。通过在各板的连接处设置装饰板6,使得本实用新型的外形更美观时尚。

54.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何在本技术揭露的技术范围内的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应该以权利要求的保护范围为准,根据上述说明书的揭示和教导,本实用新型所属技术领域的技术人员还可以对上述实施方式进行变更和修改。因此,保护范围并不局限于上面揭示和描述的具体实施方式,对权利要求的一些修改和变更也应当落入本实用新型的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本实用新型构成任何限制。