1.本发明涉及电动汽车的充换电技领域,尤其涉及助力式标准化电池箱自助充换电系统。

背景技术:

2.为了保护环境,改善能源结构,国家大力推广新能源电动汽车。电动汽车的电力补充有充电和换电两种方式,其中换电方式一般还兼容充电方式。充电方式又分为交流慢充电和直流快充。

3.交流慢充电。通过交流充电桩把单相交流电给电动汽车供电,由车载充电器为电动汽车内部的动力电池组充电。交流充电桩造价低,功率比较小,供电要求低,安装容易,但是充电速度慢,等待时间长,不适合中途补充电力,只能适合于车库长时间停车充电。

4.直流快充电。由直流充电桩把三相交流电转换为直流电,连接到电动汽车内部的动力电池组充电。直流充电桩功率大,充电速度快,但是造价高,电力供应要求高,安装比较困难。直流快充电虽然充电速度快,但还是需要一定的时间,远超过燃油车加油时间和换电时间,半路中途补充电力需要的等待时间还是难以接受。为了提高充电速度来加大充电功率,对电力供应和充电设备要求高,还需要考虑动力电池组的大电流接受能力,不利于电池组的使用寿命。

5.更换电池组。把用完电力的电池组整个更换,快速方便,等待时间短。但是要更换电动汽车的整体电池组,会使动力电池组结构复杂化,增加电动汽车的成本和重量,降低电动汽车的性价比。换电站系统庞大,建站难度高,难以大范围普及,很多电动汽车需要跑很远来进行换电,额外增加消耗许多电力和时间,限制了电动汽车的换电需求。电动汽车的动力电池组没有实行标准化,不同品牌不停型号的电动汽车电池组结构都不一样,很难统一更换,需要配备多种型号电池组,使换电模式难以普及。

6.里程焦虑。续航能力是电动汽车一个最重要的指标,跑长途需要续航远,总是担心续航能力不够,不能及时充电。电动汽车的动力电池组成本占有的比重比较高,以提高电池组容量来满足续航能力,成本造价太高,不划算,贬值太快,而电池新技术正在快速发展,性价比提高快。每一种特性的动力电池都有优点和缺点,能量型动力电池可以储存比较多的电量,续航比较远,比如三元锂电池,但是功率密度比较低,爆发力比较差,安全性也比较差,使用寿命也差一些。功率型动力电池的爆发力比较强,动力强大,寿命长,如钛酸锂电池,但是能量密度比较小,续航能力就差一些,价格也比较贵。为了续航能力采用大容量电池组,选择能量型动力电池,动力、安全性和寿命就比较差。为了强大动力和长寿命,就要牺牲容量,减小续航。还想要续航远,就要付出太多的代价,成本造价太高。磷酸铁锂电池则比较适中。

技术实现要素:

7.本发明的目的在于解决现有技术中的上述问题,提供一种自助式换电柜,采用可

以与电动汽车更换的统一标准电池箱,与电动汽车内部的固定动力电池进行结合,把不同特性的动力电池进行取长补短地结合,解决不同动力电池特点存在的矛盾问题。电动汽车内部的固定动力电池,采用功率型动力电池,可以满足强大的动力和长寿命的需求。可更换的电池箱采用统一标准结构,解决不同品牌不停型号的电动汽车电池组规格不一样的问题,使换电方式能够得到普遍应用,换电站得以广泛分布建立。标准化可更换电池箱可以作为一种租赁模式进行营运。

8.为达到上述目的,本发明采用如下技术方案:

9.助力式标准化电池箱自助充换电系统,包括自助式换电柜、标准电池箱、汽车端电池箱安装座、汽车端电压变换模块和充电桩;所述标准电池箱可插入安装到自助式换电柜内进行自动充电;所述充电桩通过充电枪连接进行供电和后台管理;所述标准电池箱充满电后可插入安装到电动汽车的汽车端电池箱安装座上,通过汽车端电压变换模块把电压变换到与电动汽车内部的动力电池组相匹配的电压电流进行充电,从而将标准电池箱内部的电力能量转移到电动汽车内部的动力电池组,给行驶驱动提供电力。

10.所述自助式换电柜包括机柜和安装于机柜上的电池箱安装座、充电模块、主控电路板、操作显示屏、充电枪插座;所述电池箱安装座用于安装标准电池箱,所述标准电池箱连接充电模块,所述充电枪插座与充电桩连接取得供电后由充电模块对标准电池箱进行充电;所述主控电路板控制自助式换电柜各部件工作,所述操作显示屏用于显示充电状态的相关信息,通过触屏操作进行需要的换电动作;所述机柜采用防水设计,安装于充电桩旁边。

11.所述电池箱安装座包括安装腔、导轨、电磁插销锁、电路连接座和弹簧;所述电路连接座设于安装腔的后端,用于与标准电池箱电气连接;所述导轨设于安装腔的底板两侧,用于使标准电池箱在导轨上滑动;所述电磁插销锁和弹簧设于安装腔的后端,其中,充电时,电磁插销锁对插入标准电池箱的插销孔进行锁定,充电完毕后,通过操作换电程序将电磁插销锁解除锁定,弹簧则将标准电池箱弹出。

12.所述充电模块设有多路线路连接线束、交流供电输入线速、通讯连接线束;所述多路线路连接线束连接到多个电池箱安装座的电路连接座,给多个标准电池箱进行轮流充电;所述交流供电输入线速连接到充电枪插座,通过充电桩的充电枪给充电模块供电;所述通讯连接线束连接主控电路板进行通信。

13.所述标准电池箱包括机箱体、电池电路连接座、bms电池管理电路、大电流继电器、保险丝、电池模块;所述电池模块安装于机箱体内,电池模块的每一个电池单元均连接到bms电池管理电路上,以监测和保护每一个电池单元;电池模块的主电流通路通过大电流继电器和保险丝连接到电池电路连接座,以连接到外部电路。

14.所述汽车端电压变换模块设有线路连接线束和主电流线束,所述线路连接线束连接到汽车端电池箱安装座的电路连接座,所述主电流线束连接到电动汽车的动力电池组;其中,插入的标准电池箱通过电路连接座与线路连接线束相连,连接到汽车端电压变换模块后,发出标准连接通讯协议,通讯正确后大电流继电器闭合,接通电池模块主电流通路,将电池模块的电压变换到与电动汽车的动力电池组匹配的电压进行充电。

15.本发明还包括助力机械臂,用于将标准电池箱转移到电动汽车;所述助力机械臂包括升降旋转立柱、水平伸缩杆、升降驱动机构、挂钩,所述水平伸缩杆设于升降旋转立柱

的上部,所述挂钩设于伸缩杆的底部,用于钩住标准电池箱的挂孔,所述升降驱动机构用于对升降旋转立柱进行升降。

16.所述充电桩采用交流充电桩。

17.自助式换电柜和电动汽车采用统一标准的、容易自助更换的标准电池箱,体积和重量相对比较小,方便进行自助更换,解决换电系统庞大,动力电池组没有统一标准,而且太复杂笨重不易更换的问题,便于普及推广。小型轻便的标准电池箱,电力容量的设计可以使普通电动汽车行驶40~80公里,满足大部分人一天的需求。如果行程远,可以采取多次更换标准电池箱的接力方式来满足续航,不需要配备大容量的动力电池组,就解决电动汽车的里程焦虑问题,可以适当牺牲容量,选择安全性更好、寿命长、功率密度大的动力电池组。

18.标准电池箱采用电压比较低的电池模块,应用电压变换的方式,把标准电池箱的电压变换到与电动汽车动力电池组相匹配的电压电流进行充电,把标准电池箱的电力能量转移到电动汽车的动力电池组上,解决更换动力电池组的统一标准问题。标准电池箱可以在电动汽车上一边开车一边充电,节省充电等待时间,解决来充电桩需要等待时间充电的问题,可以自由选择充电或者换电。

19.相对于现有技术,本发明技术方案取得的有益效果是:

20.本发明可减小补充电力的等待时间,使电动汽车更容易被大家接受,有利于推广普及。其次是使换电方式标准化,适应各种规格的电动汽车,采用标准化电池箱,具有普遍适应性,使用更容易。再次就是采用电压变换方式以后,能够使用多种规格的电池模块,可以充分利用梯次电池模块,锂电池资源得到更高的利用率。

附图说明

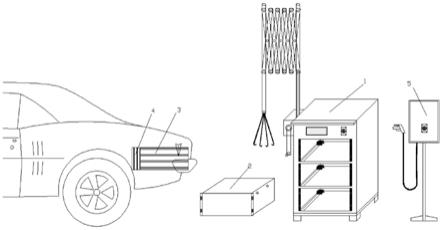

21.图1为本发明的结构示意图;

22.图2为自助式换电柜结构示意图;

23.图3为电池箱安装座结构示意图;

24.图4为助力机械臂结构示意图;

25.图5为标准电池箱结构前视示意图;

26.图6为标准电池箱结构后视示意图;

27.图7为汽车端电池箱安装座结构示意图;

28.图8为汽车端电压变换模块结构示意图;

29.图9为汽车端电压变换模块与汽车端电池箱安装座组成后给动力电池组充电的示意图;

30.图10为汽车端电压变换模块电路原理图;

31.图11为自助式换电柜的充电模块的结构示意图;

32.图12为充电模块与多个电池线安装座、主控电路板、充电枪插座结合组成示意图;

33.图13为充电模块电路原理图;

34.图14为主控电路板电路原理图。

具体实施方式

35.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚、明白,以下结

合附图和实施例,对本发明做进一步详细说明。

36.如图1所示,本发明主要由自助式换电柜1、标准电池箱2、汽车端电池箱安装座3、汽车端电压变换模块4和充电桩5或者其他供电设施组成。其中,所述自助式换电柜1、标准电池箱2是核心部分,多个标准电池箱2可以插入安装到自助式换电柜1里面进行自动充电,充电桩5通过充电枪连接进行供电和后台管理。在自助式换电柜1充满电的标准电池箱2,可以插入安装到电动汽车里面,通过汽车端电压变换模块4把电压变换到与电动汽车内部的动力电池组相匹配的电压电流进行充电,把标准电池箱2内部的电力能量转移到电动汽车内部的动力电池组,同时给行驶驱动提供电力。电力释放完的标准电池箱2到自助式换电柜1进行更换。

37.如图2所示,所述的自助式换电柜1,主要由若干个电池箱安装座6、助力机械臂(或机械手)7、充电模块8、主控电路板9、操作显示屏10、充电枪插座11和机柜12组成。设有若干个电池箱安装座6可以插入安装多个标准电池箱2,连接到充电模块8,充电枪插座11与充电桩5(采用交流充电桩)连接取得供电后由充电模块8对标准电池箱2进行充电。助力机械臂7可以把取出的标准电池箱2轻松转移到电动汽车里面,使自助换电操作不费力。主控电路板9控制自助式换电柜的所有部件工作,操作显示屏10显示充电状态等各种信息,通过触屏操作进行需要的换电动作。机柜12采用户外防雨设计,可以安装到户外的充电桩旁边。

38.如图3所示,所述的电池箱安装座6,用于插入安装标准电池箱2,主要包括导轨13、电磁插销锁14、电路连接座15和弹簧16组成。所述导轨13设于安装腔的底板两侧,导轨13可以让标准电池箱2顺利的插入和拔出,承载和固定标准电池箱的重量;所述电磁插销锁14和弹簧16设于安装腔的后端,电磁插销锁14可以对插入标准电池箱2的插销孔进行锁定,插入到位后自动锁住,不能拔出。通过操作换电程序可以解除锁定后,弹簧16就会自动把标准电池箱2弹出一定位置,轻松拔出标准电池箱;电路连接座15与插入标准电池箱2的电路连接座进行电气连接,接入标准电池箱2内部的电池模块线路和电池管理系统线路。

39.如图4所示,所述的助力机械臂7,主要包括升降旋转立柱17、水平伸缩杆18、升降驱动机构19、挂钩20和手摇柄21组成。升降旋转立柱17为支撑作用,可以升降和旋转,所述水平伸缩杆18设于升降旋转立柱17的上部,所述挂钩设20于伸缩杆的底部,用于钩住标准电池箱的挂孔,所述升降驱动机构19用于对升降旋转立柱17进行升降。其中,水平伸缩杆18配合升降旋转立柱17把标准电池箱2在换电柜与电动汽车之间进行更换搬运。升降驱动机构19采用马达驱动,可以改变伸缩杆18的高度,配备的手摇柄21可以在马达失去动力的时候采用手动控制,把标准电池箱2的高度抬起到合适高度安装到电动汽车里面。挂钩20可以钩住标准电池箱2的4个挂孔进行搬运,在车主进行换电操作时可以轻松自如不费力。作为可选项,有条件的场合可以选用机器人机械臂来这样更加便捷智能。

40.如前视图5和后视图6所示,所述标准电池箱2,主要由机箱体22、电路连接座23、bms电池管理电路24、大电流继电器25、保险丝26、电池模块27、面板28、固定螺丝29、插销孔30和挂孔31组成。电池模块27牢靠地安装在机箱体22里面,根据需要安装一个或者两个。电池模块27里面的每一个单元都连接到bms电池管理电路24上,监测和保护每一个电池单元。电池模块27的主电流通路通过大电流继电器25和保险丝26连接到电路连接座23,连接到外部电路。bms电池管理电路24配备标准协议,外部电路连接后只有满足标准协议的要求,大电流继电器25才会闭合,接通主电流通路。出现任何异常情况,大电流继电器25都会断开。

为了防止大电流继电器25出现失效,同时连接的保险丝26,出现电流过大或者短路时,可以快速熔断,切断电流,阻止事态扩大。挂孔31可以让助力机械臂7的挂钩20把标准电池箱2吊起来进行搬运。为了满足在没有助力机械臂的情况下也要让大部分人能够进行自助更换电池箱,把电池箱的总重量设计在50公斤左右,让普通人有能力抬起来进行更换。

41.如图7所示,所述的汽车端电池箱安装座3,与换电柜的电池箱安装座结构和功能基本相同,在4个角位置增加可以固定安装在电动汽车上的固定耳33,上面的螺丝孔可以牢靠地电动汽车里面锁定安装。两侧设有可以固定标准电池箱2面板的螺丝孔固定条32,插入安装标准电池箱2后可以锁上螺丝固定。

42.如图8所示,所述的汽车端电压变换模块4,设有线路连接线束35连接到汽车端电池箱安装座3的电路连接座,设有主电流线束34连接到电动汽车的动力电池组。汽车端电压变换模块4与汽车端电池箱安装座3结合安装如图9所示,在插入的标准电池箱2通过电路连接座23与线路连接线束35相连,连接到汽车端电压变换模块4后,发出标准连接通讯协议,通讯正确后大电流继电器25闭合,接通电池模块主电流通路,把电池模块的电压变换到与电动汽车的动力电池组匹配的电压进行充电,标准电池箱2的电力输送到电动汽车内部的动力电池组,实现电力能量转移。

43.如图10所示为所述的汽车端电压变换模块4的电路原理:设有电压变换驱动芯片u1,驱动功率管q1控制经过功率电感的主电流,把标准电池箱2里面电池模块27的电力能量转换为电动汽车内部动力电池组适合的电压电流,进行电力输送。r1r2对电池模块27的电压进行实时采样,反馈给电压变换驱动芯片u1,使电池模块27的电力释放完毕后及时停止电压变换,确保不会过度放电,保护电池模块27的使用安全。r3r4对转换出来的电压进行实时采样,反馈给电压变换驱动芯片u1,使转换出来的电压适合动力电池组的充电。r5对转换出来的充电电流进行采样,反馈给电压变换驱动芯片u1,控制充电电流保持在合适的设定值。r9对电池模块的输出电流进行采样,反馈给电压变换驱动芯片u1,控制电池模块27的输出电流不会过大,损伤电池模块27。r11对功率管的导通电流进行采样,反馈给电压变换驱动芯片u1,控制最大导通电流在安全范围内。设有mcu芯片u2,可以连接到线路连接线束35的通信线路,与标准电池箱2的bms电池管理电路24进行握手通信,交换数据。可以连接到电压变换驱动芯片u1,对变换的电压电流进行控制。电路变换出来后的电压电流通过接口dc+和dc-通过连接主电流线速34连接到电动汽车动力电池组进行电力能量转移。

44.如图11所示,所述自助式换电柜1内部的充电模块8,与图8所示的汽车端电压变换模块4的外形结构相似,主要差别在于设有多路线路连接线束36,可以连接到多个电池箱安装座6的电路连接座,给多个电池安装座6里面的标准电池箱2进行轮流充电。设有交流供电输入线速38,连接到充电枪插座11,通过交流充电桩的充电枪给充电模块8供电。设有通讯连接线束37,可以连接的主控电路板9进行通信,组成结构如图12所示。

45.如图13所示为所述自助式换电柜1内部的充电模块8电路原理图,设有大功率ac-dc电源转换电路模块,接口ac_l和ac_n连接到主电流线速,再连接到充电枪插座11,通过充电桩的充电枪接入交流电源,大功率ac-dc电源转换电路模块把充电桩供应过来的交流电源转换为稳定的直流电压。设有电压变换驱动芯片u1,经过q2放大驱动功率管q1,控制流过功率电感l1的电流,产生适合电池模块27充电的电压电流,通过电池箱安装座上的电路连接座给电池模块27进行充电。r1采样输入电流送到u1检测,控制充电功率。r2采样充电电流

送到u1检测,控制电流的稳定。r3r4采样输入电压,使确保变换电路工作的安全的电压范围。r5r6采样输出电压,使变换出来的电压适合电池模块充电。设有接口j1,j2,j3...;可以连接多路线路连接线束36,与多个电池箱安装座连接,由q3,q4,q5...控制切换各个标准电池箱2充电。设有mcu芯片u2驱动q6,q7,q8...控制q3,q4,q5...切换充电电流;通讯接口ck1/da1/cs1,ck2/da2/cs2,ck3/da3/cs3...连接到所有的电池箱安装座通讯线路。设有通讯接口,可以连接通讯连接线束37,连接的主靠电路板9,对标准电池箱2的充电进行控制。

46.如图14所示为所述的自助式换电柜1内部主控电路板9的电路原理,设有mcu芯片u1,可以通过充电模块通讯接口对充电模块进行数据采集和充电控制。通过r1q1控制电磁插销锁进行换电操作,通过r2q2控制助力升降马达对助力机械臂7进行搬运标准电池箱2。设有lcd显示屏通讯接口,控制lcd操作显示屏进行操作和显示。设有蓝牙模块可以与充电桩主板上配对的蓝牙模块进行通讯,连接到充电桩的网络后台进行充电和换电管理。设有wifi模块,可以连接无线网络。设有usb接口,可以管理mcu内部数据。设有充电枪插座11的控制信号接口,可以检测充电枪的插入,控制连接信号和导引信号。设有辅助电源模块,为整机通过稳定的工作电压。

47.所述操作显示屏10,提供人机交互界面,进行标准电池箱的更换操作。

48.所述充电枪插座11,可以连接充电桩的充电枪给充电模块8供电,对安装到电池箱安装座6里面的标准电池箱2进行充电。

49.所述机柜12,设有防雨外壳和固定底座,可以安装在室外抵抗风吹雨淋;内部结构可以安装换电柜必须的所有部件;设有多个电池箱安装座接口,可以安装多个标准电池箱2;设有底座可以固定安装在地面。

50.所述标准电池箱2的机箱体22,采用标准化的工业机箱设计,可以固定安装多种规格的电池模块;箱体面板28设有固定螺丝29,插入安装到电池箱安装座6以后,可以锁紧螺丝29进行固定;箱体里面一侧设有电磁锁孔30,插入电池箱安装座后可以被电磁插销锁插入锁定而不能拔出。

51.所述标准电池箱2的bms电池管理电路24,连接到电池模块的每个单元节点,对每个电池单元进行监控保护,实时监测电池的电流电压和温度,防止每一个电池单元的过充、过放和过热,保证电池模块的使用安全。

52.所述标准电池箱2的电路连接座23,连接到电池管理电路bms和电池模块,让电池模块与外部电路连接进行充电和放电。

53.所述标准电池箱2的大电流继电器25,由电池管理电路bms控制,保护和控制电池模块与外部电路的连接,在全部外部电路通讯完全正确的情况下,继电器才闭合,把电池模块电流连接到外部电路。如果出现异常情况,继电器立即断开电池模块,防止出现意外。

54.所述标准电池箱2的大电流保险丝26,在出现短路或者电流超过安全范围,大电流继电器失效无法断开时,保险丝立即熔断,防止意外事故的扩大。

55.所述标准电池箱2的电池模块27,采用统一标准设计,容量设计按照标准电池箱的最大重量来控制,一般要控制在40~50公斤范围内。目前动力锂电池的能量密度可以达到每公斤180瓦小时,50公斤的电池模块就可以做到9000瓦小时,即9度电的容量,可以让电动汽车续航50~90公里,基本上可以满足正常一天的需求。对于需要跑长途的,50~90公里的路程一般可以经过两三个服务区,可以停下来更换标准电池箱2进行接力续航。为了可以兼

容梯次电池模块,模块的电压设计与大部分的梯次电池电压接近,这样可以使充电模块和汽车端升压模块的设计比较简单,效率更高。为了使用更加灵活,把电池模块分成两部分,可以只要安装一个电池模块,满足轻量化的需求。

56.本发明的使用方法如下:

57.1、如图1所示,把自助式换电柜1安装到充电桩5旁边,也可以安装的其他供电设施旁边。把一个或者多个标准电池箱2插入安装到自助式换电柜1的如何一个电池安装座6里面,锁紧固定螺丝29。

58.2、把配套的蓝牙接收组件插入充电桩5里面的主板通讯接口上,通过操作显示屏10的操作和主控电路板9上按键进行蓝牙配对,使自助式换电柜1能够与充电桩5进行无线通讯,连接到充电桩后台或者其他后台进行管理换电系统。

59.3、交流充电枪插入充电枪插座11,按照预先的程序设定,自动对多个标准电池箱2进行轮流充电,直到全部充电饱和,同时实时向后台发送充电状态,电动汽车用户可以在手机app或者微信小程序查看状态。

60.4、把汽车端电压变换模块4与汽车端电池箱安装座3固定在一起,连接好线速,然后一起安装固定到电动汽车的合适可靠部位,把固定耳33用螺丝锁紧到电动汽车内部的受力部位。把汽车端电压变换模块4的主电流线束34连接安装到动力电池组的正负极,特别要注意正负极,led指示灯常亮发光指示电路正常。

61.5、把自助式换电柜1里面充满电的标准电池箱2取出,通过助力机械臂7把标准电池箱2搬运到电动汽车的汽车端电池箱安装座3里面,锁紧固定螺丝29。汽车端电压变换模块4通过电路连接座23进行通讯正确以后,标准电池箱2里面的大电流继电器25闭合,里面的电池模块27给汽车端电压变换模块4供电,电压变换开始工作,产生适合电动汽车动力电池充电的电压电流,指示灯发出闪烁指示,电池模块27的电力能量开始源源不断地输送出来。当电池模块27的电量释放完毕以后,电压变换自动停止,确保不会过度放电,led指示灯发出快速闪烁,提示需要到就近的自助式换电柜1更换标准电池箱2。通过充电桩的后台网络,可以随时了解附近的自助式换电柜1里面标准电池箱2的电力状态,找到电力饱和的标准电池箱2进行更换。

62.5、放在外部的标准电池箱2,更换到自助式换电柜1里面后,会自动启动充电,也可以根据周围的电力使用情况进行调节充电时间,避开用电高峰,充分利用低谷电力。

63.自助式换电柜和电动汽车采用统一标准的、容易自助更换的标准电池箱,体积和重量相对比较小,轻便化便于自助更换,解决换电系统庞大的问题,便于普及推广。小型轻便的标准电池箱,电力容量的设计可以使普通电动汽车行驶40~80公里(后期可以根据市场需求及电池能量密度进行调整),满足大部分人一天的需求。对于行程远的需要,可以采取多次更换标准电池箱的接力方式来满足续航,不需要配备大容量的动力电池组,解决电动汽车的里程焦虑问题,电动汽车内部可以采用容量不大的功率型动力电池,满足动力强劲的需要。标准化可更换电池箱采用能量型动力电池,可以储存更多的电力,满足续航远的需求,通过不断换电的方式解决无限续航。

64.本实施例中,标准电池箱内部安装电压比较低的电池模块,在外部采用电压变换的方式,把标准电池箱的电压变换到与电动汽车动力电池组相匹配的电压电流进行充电。安装到电动汽车上面的标准电池箱可以一边开车一边把电力能量转移到电动汽车的动力

电池组上,解决充电等待时间的问题。标准电池箱内部的电池模块,可以是统一标准的新电池模块,也可以是梯次电池模块。由于在外部采用电压变换,因此可以选择电压范围很宽的电池模块,可以适应很多种电池模块。