1.本发明涉及玻璃纤维领域,特别是一种玻璃纤维加工工艺。

背景技术:

2.玻璃纤维是一种性能优异的无机非金属材料,种类繁多,优点是绝缘性好、耐热性强、抗腐蚀性好、机械强度高,但缺点是性脆,耐磨性较差。其单丝的直径为几个微米到二十几个微米,每束纤维原丝都由数百根甚至上千根单丝组成。玻璃纤维通常用作复合材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等国民经济各个领域。

3.玻璃纤维在通过拉丝成形集束后,需要进行涂油,但是现有的涂油设备,涂油后,玻璃纤维束上滞留过多涂覆油,造成了涂覆油的浪费。

技术实现要素:

4.本发明的目的是提供一种玻璃纤维加工工艺,通过使用涂油装置,能够避免玻璃纤维束上滞留过多涂覆油,造成了涂覆油的浪费。

5.一种玻璃纤维加工工艺,包括以下步骤:

6.s1、将石灰石、白云石、纯碱、芒硝、石英砂按比例加入坩埚中融化,形成液态玻璃;

7.s2、通过拉丝设备将液态玻璃加工成玻璃纤维,并将玻璃纤维集中成玻璃束;

8.s3、使用涂油装置对玻璃纤维束进行涂油浸润;

9.s4、将浸润后的玻璃纤维束入库储存。

10.所述涂油装置包括盛油箱、导向辊、支撑架、刮油槽和按压机构,导向辊转动在盛油箱的一端,支撑架固定在盛油箱内远离导向辊端,刮油槽设置在支撑架上,按压机构设置在支撑架与导向辊之间的盛油箱上。

11.所述导向辊的两侧对称设有锥形侧挡板。

12.所述按压机构包括凸轮轴、凸轮和蜗杆ⅰ,盛油箱上横向转动有凸轮轴,凸轮固定在凸轮轴上,盛油箱上转动有蜗杆ⅰ,蜗杆ⅰ与凸轮轴啮合传动连接。

13.所述涂油装置还包括顶紧横杆、滑柱和顶紧弹簧,两个滑柱均固定在顶紧横杆的下端,两个滑柱均与盛油箱的底板滑动连接,顶紧弹簧设置在顶紧横杆和盛油箱的底板之间,使顶紧横杆顶紧凸轮。

14.所述顶紧横杆的两端均设有格挡杆。

15.所述涂油装置还包括动力轴、侧圆板和震动杆,盛油箱上转动有动力轴,两个侧圆板固定在动力轴上,六个震动杆均匀固定在两个侧圆板之间。

16.六个所述震动杆均相对于动力轴倾斜设置,且相邻的两个震动杆倾斜角度相反。

17.所述涂油装置还包括滑动架、蜗轮架、下压辊和蜗杆ⅱ,盛油箱远离导向辊端横向滑动有滑动架,支撑架上滑动有蜗轮架,滑动架转动在蜗轮架的一端,下压辊转动在蜗轮架的另一端,蜗杆ⅱ转动在滑动架上且与蜗轮架啮合传动连接。

18.所述下压辊的两端均设有侧挡头。

附图说明

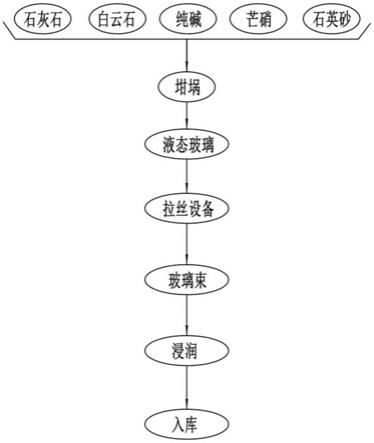

19.图1是玻璃纤维加工工艺的流程图;

20.图2是涂油装置的结构示意图;

21.图3是涂油装置的剖视示意图;

22.图4是盛油箱的结构示意图;

23.图5是凸轮的结构示意图;

24.图6是初步刮油的实施例的示意图;

25.图7是连动侧板的结构示意图;

26.图8是刮擦辊的结构示意图;

27.图9是震动杆的结构示意图;

28.图10是对玻璃纤维束的刮油的实施例的示意图;

29.图11是下压辊的结构示意图;

30.图12是顶板的结构示意图。

31.图中:盛油箱101;导向辊102;支撑架103;刮油槽104;椭圆轮105;凸轮轴201;凸轮202;蜗杆ⅰ203;顶紧横杆204;滑柱205;顶紧弹簧206;格挡杆207;轴杆301;连动侧板302;滑槽303;刮擦辊304;滑杆座305;弹簧ⅱ306;动力轴401;侧圆板402;震动杆403;滑动架501;蜗轮架502;下压辊503;蜗杆ⅱ504;尖棱板601;顶板602;弹簧ⅰ603;辅助刮辊604;连动架605。

具体实施方式

32.如图1所示:

33.一种玻璃纤维加工工艺,包括以下步骤:

34.s1、将石灰石、白云石、纯碱、芒硝、石英砂按比例加入坩埚中融化,形成液态玻璃;

35.s2、通过拉丝设备将液态玻璃加工成玻璃纤维,并将玻璃纤维集中成玻璃束;

36.s3、使用涂油装置对玻璃纤维束进行涂油浸润;

37.s4、将浸润后的玻璃纤维束入库储存。

38.如图2-4所示:

39.所述涂油装置包括盛油箱101、导向辊102、支撑架103、刮油槽104和按压机构,导向辊102转动在盛油箱101的一端,支撑架103固定在盛油箱101内远离导向辊102端,刮油槽104设置在支撑架103上,按压机构设置在支撑架103与导向辊102之间的盛油箱101上。

40.在使用时,在盛油箱101中加入涂覆在玻璃纤维束上的油,将需要通过涂油的玻璃纤维束经过导向辊102导向至盛油箱101内,并经按压机构压入盛油箱101内的油内,形成对玻璃纤维束的浸润,然后玻璃纤维束穿出油面,再穿过支撑架103上的刮油槽104,经过刮油槽104将玻璃纤维束上的多余的油刮除,从而有效的避免了玻璃纤维束上滞留过多涂覆油,影响入库储存,同时避免造成涂覆油的浪费;在玻璃纤维束浸润后,并经过刮油槽104刮除多余的油后,收集玻璃纤维束入库储存;

41.通过导向辊102的设置,在玻璃纤维束进入盛油箱101内的油时,避免了玻璃纤维束与盛油箱101的边缘发生刮蹭,而造成玻璃纤维束的断裂。

42.进一步的,所述导向辊102的两侧对称设有锥形侧挡板。

43.通过导向辊102两侧的锥形侧挡板的设置,形成对被导向辊102导向的玻璃纤维束进行格挡,避免玻璃纤维束从导向辊102上脱落,影响玻璃纤维束的浸润。

44.如图5所示:

45.所述按压机构包括凸轮轴201、凸轮202和蜗杆ⅰ203,盛油箱101上横向转动有凸轮轴201,凸轮202固定在凸轮轴201上,盛油箱101上转动有蜗杆ⅰ203,蜗杆ⅰ203与凸轮轴201啮合传动连接。

46.玻璃纤维束经过导向辊102导向至盛油箱101内后,穿过凸轮202与盛油箱101的底板之间,从而形成凸轮202对玻璃纤维束的格挡,使玻璃纤维束可以进入涂覆油中,形成对玻璃纤维束的浸润;

47.通过转动蜗杆ⅰ203,对凸轮轴201进出啮合传动,从而使凸轮轴201带动凸轮202进行转动,从而改变凸轮202最下端的外沿与盛油箱101的底板之间的间距,从而使装置能够适应不同深度的涂覆油的浸润;且可以通过玻璃纤维束的纤维丝数量对浸润深度进行调节。

48.进一步的,所述涂油装置还包括顶紧横杆204、滑柱205和顶紧弹簧206,两个滑柱205均固定在顶紧横杆204的下端,两个滑柱205均与盛油箱101的底板滑动连接,顶紧弹簧206设置在顶紧横杆204和盛油箱101的底板之间,使顶紧横杆204顶紧凸轮202。

49.通过顶紧弹簧206的弹力,使顶紧横杆204可以将经过凸轮202下方的玻璃纤维束顶紧在凸轮202上,从而能够使玻璃纤维束可以平铺顶紧在凸轮202上,从而使涂覆油可以充分的对玻璃纤维束进行浸润,避免玻璃纤维束聚集在一起,影响涂覆油对玻璃纤维束的浸润效果;

50.且通过顶紧横杆204可以挤压顶紧弹簧206进行升降滑动,从而使顶紧横杆204可以适应凸轮202的转动调节。

51.进一步的,所述顶紧横杆204的两端均设有格挡杆207。

52.通过格挡杆207的设置,形成对玻璃纤维束的限位,使玻璃纤维束只能在顶紧横杆204和凸轮202之间经过,从而避免玻璃纤维束脱离顶紧横杆204和凸轮202之间,影响浸润效果。

53.如图9所示:

54.所述涂油装置还包括动力轴401、侧圆板402和震动杆403,盛油箱101上转动有动力轴401,两个侧圆板402固定在动力轴401上,六个震动杆403均匀固定在两个侧圆板402之间。

55.通过在盛油箱101上安装动力电机,动力电机传动动力轴401进行转动,动力轴401通过侧圆板402带动震动杆403以动力轴401为轴进行转动,从而使震动杆403依次与凸轮202和刮油槽104之间的玻璃纤维束接触,从而形成对凸轮202和刮油槽104之间的玻璃纤维束进行震动,从而将多余的涂覆油震动掉落,配合刮油槽104进一步有效的避免了玻璃纤维束上滞留过多涂覆油,影响入库储存,同时避免造成涂覆油的浪费。

56.进一步的,六个所述震动杆403均相对于动力轴401倾斜设置,且相邻的两个震动杆403倾斜角度相反。

57.凸轮202和刮油槽104之间的玻璃纤维束在与震动杆403接触时,形成对玻璃纤维束进行震动的同时,玻璃纤维束将会由震动杆403上远离动力轴401端滑动至靠近动力轴

401端,然后再与下一个震动杆403远离动力轴401端接触,继而重复上述流程,从而使玻璃纤维束在竖直方向震动的同时,进行往复横向移动,增强玻璃纤维束的甩油能力;

58.同时使玻璃纤维束通过震动杆403靠近动力轴401端到下一个震动杆403的远离动力轴401端,提高震动幅度,进一步有效的避免了玻璃纤维束上滞留过多涂覆油,影响入库储存,同时避免造成涂覆油的浪费。

59.如图10-12所示:

60.所述涂油装置还包括滑动架501、蜗轮架502、下压辊503和蜗杆ⅱ504,盛油箱101远离导向辊102端横向滑动有滑动架501,支撑架103上滑动有蜗轮架502,滑动架501转动在蜗轮架502的一端,下压辊503转动在蜗轮架502的另一端,蜗杆ⅱ504转动在滑动架501上且与蜗轮架502啮合传动连接。

61.玻璃纤维束在经过震动杆403后,由下压辊503的下方穿过,在通过刮油槽104进行刮除,从而使下压辊503形成对玻璃纤维束的下压,使玻璃纤维束可以完全的与刮油槽104的下端接触,从而进行有效刮除多余的涂覆油;

62.转动蜗杆ⅱ504对蜗轮架502进行传动,从而使蜗轮架502带动下压辊503在滑动架501上转动,从而改变下压辊503的位置,从而调节下压辊503对玻璃纤维束的下压程度,使装置可以适应不同数量纤维丝的玻璃纤维束多余的涂覆油的刮除;

63.通过滑动架501与盛油箱101滑动连接,以及蜗轮架502与支撑架103滑动连接,从而在玻璃纤维束进行往复横向移动时,可以通过下压辊503带动滑动架501和蜗轮架502往复横向移动,从而使玻璃纤维束可以分散在刮油槽104内,进一步提高刮油效果。

64.进一步的,所述下压辊503的两端均设有侧挡头。

65.通过下压辊503两端的侧挡头的设置,使下压辊503可以随玻璃纤维束进行往复横向移动。

66.如图4和12所示:

67.所述涂油装置还包括椭圆轮105、尖棱板601、顶板602、弹簧ⅰ603、辅助刮辊604和连动架605,尖棱板601的一端固定有顶板602,尖棱板601的另一端固定有连动架605,连动架605上转动有辅助刮辊604,尖棱板601滑动在支撑架103上,顶板602与支撑架103之间设有弹簧ⅰ603,辅助刮辊604顶紧支撑架103,椭圆轮105转动在盛油箱101上且与连动架605接触。

68.通过弹簧ⅰ603的弹力,使顶板602可以顶紧下压辊503与刮油槽104之间的玻璃纤维束,使玻璃纤维束先经过顶板602再移动至刮油槽104处,形成对玻璃纤维束的预刮除多余的涂覆油,进一步提高刮油效果;

69.同时通过弹簧ⅰ603的弹力,使辅助刮辊604将由刮油槽104移出的玻璃纤维束顶紧在支撑架103上,进一步使玻璃纤维束与刮油槽104充分接触,提高刮油效果;

70.且在动力轴401转动时,同时对椭圆轮105进行传动,通过椭圆轮105与连动架605的接触,以及弹簧ⅰ603的配合,使连动架605在支撑架103上往复滑动,从而使连动架605通过尖棱板601带动顶板602对下压辊503与刮油槽104之间的玻璃纤维束进行往复顶动,进一步提高顶板602的刮油效果;

71.同时辅助刮辊604往复顶动由刮油槽104移出的玻璃纤维束,通过配合顶板602的移动,同时提高刮油槽104的刮油效果。

72.如图6-8所示:

73.所述涂油装置还包括轴杆301、连动侧板302、滑槽303、刮擦辊304、滑杆座305和弹簧ⅱ306,轴杆301转动在盛油箱101上,轴杆301上对称设有两个连动侧板302,连动侧板302的内侧均均匀设有多个滑槽303,每个滑槽303内均滑动有滑杆座305,对应两个滑杆座305之间转动有刮擦辊304,滑杆座305与滑槽303之间均设有弹簧ⅱ306,刮擦辊304依次顶紧凸轮202。

74.在动力轴401转动时,同时对轴杆301进行传动,轴杆301通过连动侧板302带动刮擦辊304依次将由凸轮202出来的玻璃纤维束顶紧在凸轮202上,从而形成对由涂覆油出来的玻璃纤维束初步刮油,进一步避免了玻璃纤维束上滞留过多涂覆油,影响入库储存,同时避免造成涂覆油的浪费;且通过滑杆座305和滑槽303之间的弹簧ⅱ306设置,使刮擦辊304可以在两个连动侧板302之间进行伸缩,配合凸轮202的转动调节。