1.本发明涉及硅氧烷聚合物的合成技术领域,更具体地,涉及一种功能硅烷封端聚硅氧烷的合成方法及应用。

背景技术:

2.密封胶指有粘结性的密封材料,被广泛应用于家装、电子、汽车等领域。其中,密封胶的主要成分主要有硅酮、聚醚、聚氨酯、丙烯酸以及环氧等。与主要成分为硅酮的密封胶相比,硅烷改性的聚醚密封胶具有非常低的voc,对很多硅酮胶难粘接的基材具有良好的粘接性且不污染基材。同时硅烷改性聚醚密封胶在结构上含有端硅氧烷基基团,具有与硅酮密封胶相同的室温固化活性,施工简单方便,具有较高的适用性。

3.近几年,随着市场对硅烷改性聚醚密封胶性能需求的不断提高,各类改性的密封胶合成配方中不断加入各种功能硅烷来提高密封胶的应用性能,但是在家装领域中缺乏可以兼顾低模量及耐高温的密封胶基胶。

技术实现要素:

4.本发明的第一目的在于提供一种功能硅烷封端聚硅氧烷的合成方法,使用该方法合成得到的功能硅烷封端聚硅氧烷可以替代常规的硅烷改性聚醚作为制备硅烷改性聚醚密封胶的基胶使用,得到的密封胶具有较佳拉伸模量和耐高温性。

5.该功能功能硅烷封端聚硅氧烷的合成方法,包括如下步骤:

6.s1,将端含氢硅油与氯丙烯在铂催化剂下,经硅氢化反应制得氯丙基封端硅油;

7.s2,在2~5mpa下将液氨与s1得到的氯丙基封端硅油混合,80~110℃下反应2~5h,得到端氨基硅油;

8.s3,将s2得到的端氨基硅油与功能性硅烷反应制备得到功能硅烷封端聚硅氧烷。

9.在本发明中,步骤s1中铂催化剂可以为本领域中常用的铂催化剂。在本发明一个优选实施方式中,步骤s1中,所述铂催化剂为胺配位的铂化合物;优选为氯铂酸与有机胺和酮反应得到的高位阻胺配位的铂化合物。其中,有机胺优选为2,6-甲基苯胺、2,6-二异丙基苯胺或n-苯基苯胺,进一步优选为2,6-二异丙基苯胺;酮优选为异丙叉丙酮、丁二酮或乙酰丙酮,进一步优选为异丙叉丙酮。其中,氯铂酸:有机胺:酮的摩尔比优选为1:(1~2):(1~2)。在本发明一个优选的实施方式中,铂催化剂的制备方法包括如下步骤:将有机胺与酮以及溶剂混合,微回流10~20h,降温至室温后,深冷后过滤,将得到的固体与氯铂酸的四氢呋喃溶液混合,在微回流下配位反应2~3h,重结晶干燥,即得。其中,溶剂优选为甲醇、乙醇或异丙醇。在本发明中,铂催化剂的用量以使得步骤s1反应体系中的pt用量优选为反应原料总量(即s1步骤中的所有反应原料)的5~100ppm,进一步优选为10~30ppm。

10.在本发明一个优选实施方式中,端含氢硅油为含氢量0.008~0.04wt%的端含氢硅油,进一步优选为含氢量0.008~0.012%的端含氢硅油。

11.在本发明一个优选实施方式中,步骤s1中,所述端含氢硅油与氯丙烯的摩尔比为

1:(2~3),进一步优选为1:(2.2~2.5)。

12.在本发明一个优选实施方式中,步骤s1的步骤具体包括:在氮气保护下,将端含氢硅油与铂催化剂混合均匀,在20~40℃下活化0.5~5h,滴加氯丙烯,滴加完毕后在20~60℃下保温1~8h,降温,除杂后得到氯丙基封端硅油。其中,活化温度优选为25~30℃,活化时间优选为1~3h。保温温度优选为30~35℃,保温时间优选为2~5h。

13.在本发明一个优选实施方式中,步骤s1在惰性气体的保护下进行,优选在氮气的保护。

14.在本发明一个优选实施方式中,步骤s2中,所述液氨与步骤s1中端含氢硅油的摩尔比为(4~20):1,优选(8~15):1。其中,在步骤s2的反应过程中,维持体系压力不超过5mpa。

15.在本发明一个优选实施方式中,步骤s3中,所述功能性硅烷为乙烯基硅烷、甲基丙烯酰氧基硅烷或γ-(2,3-环氧丙氧)丙基硅烷,优选为乙烯基三烷氧基硅烷。其中,烷氧基可为甲氧基或乙氧基,优选为甲氧基,即功能性硅烷进一步优选为乙烯基三甲氧基硅烷。

16.在本发明一个优选实施方式中,步骤s3中,所述功能性硅烷与步骤s1中双端含氢硅油的摩尔比为(2~3):1,优选(2.1~2.4):1。其中,步骤s3的步骤具体可以优选为:在氮气保护下,将s2得到的端氨基硅油与功能性硅烷混合,在80~120℃下反应2~5h,体系中功能性硅烷含量≤2%,除杂,得到功能硅烷封端聚硅氧烷。

17.本发明的另一目的在于提供上述合成方法合成得到的功能硅烷封端聚硅氧烷。

18.本发明的再一目的在于提供上述合成方法或上述合成方法合成得到的功能硅烷封端聚硅氧烷在制备密封胶中的应用。本发明的密封胶可以用于常用的领域,例如家装领域。

19.本发明的有益效果为:

20.使用本发明提供的合成方法得到的功能硅烷封端聚硅氧烷可替代常规的硅烷改性聚醚作为制备硅烷改性聚醚密封胶的基胶使用,得到的密封胶具有较佳拉伸模量和耐高温性。本发明提供的功能硅烷封端聚硅氧烷的合成工艺简单,原料易得,收率高。

具体实施方式

21.下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

22.实施例1

23.本实施例提供了一种功能硅烷封端聚硅氧烷,其制备方法包括如下步骤:

24.1)氯丙基封端硅油的合成:

25.氮气保护下,在1l三口烧瓶中将328g含氢量0.008~0.012%的端含氢硅油与铂催化剂(铂催化剂的用量以使反应体系中pt的用量为该步骤中反应原料总量的20ppm)混合均匀于25℃左右活化处理1.5h,滴加2.9g氯丙烯,加完后于30~35℃保温反应3h,降温,低温旋蒸,除杂,得氯丙基封端硅油。

26.其中,铂催化剂的制备方法为:

27.在50ml三口烧瓶中加入0.5g 2,6-二异丙基苯胺与0.28g异丙叉丙酮及10ml异丙醇,加热至80℃微回流15h,降温至室温后,-20℃深冷后过滤,将所得黄绿色的粉末与1.4g

氯铂酸(1.4g指氯铂酸的质量)的四氢呋喃溶液于60-65℃配位反应2h,得到橙黄色粉末状催化剂,二氯甲烷重结晶后,干燥,备用。

28.2)端氨基硅油的合成:

29.将步骤1)得到的氯丙基封端硅油置于2l带压装置中,加入3.4g液氨,将装置内料温升至90℃左右,维持压力不超过4.2mpa,保温2h,泄压回收过量的液氨,过滤,得到端氨基硅油。

30.3)功能硅烷封端聚硅氧烷的合成:

31.氮气保护下,将步骤2)得到的端氨基硅油搅拌下升温至80℃,5.1g乙烯基三甲氧基硅烷,于95℃左右保温反应4h,内标检测乙烯基三甲氧基硅烷含量≤2%,降温,减压蒸馏除杂,得功能硅烷封端聚硅氧烷。

32.实施例2

33.本实施例提供的方法与实施例1相同,唯一不同之处在于,步骤1)中铂催化剂为氯铂酸的异丙醇溶液。

34.本实施例得到功能硅烷封端聚硅氧烷。

35.实施例3

36.本实施例提供了一种功能硅烷封端聚硅氧烷,其制备方法包括如下步骤:

37.1)氯丙基封端硅油的合成:

38.氮气保护下,在1l三口烧瓶中将328g含氢量0.008~0.012%的端含氢硅油与铂催化剂(铂催化剂为实施例1中的铂催化剂,铂催化剂的用量以使反应体系中pt的用量为该步骤中反应原料总量的100ppm)混合均匀于35℃左右活化处理4h,滴加3.8g氯丙烯,加完后于35~40℃保温反应8h,降温,低温旋蒸除去氯丙烯,得氯丙基封端硅油。

39.2)端氨基硅油的合成:

40.将步骤1)得到的氯丙基封端硅油置于2l带压装置中,加入5.6g液氨,将装置内料温升至110℃左右,维持压力不超过5mpa,保温2h,泄压回收过量的液氨,过滤,得到端氨基硅油。

41.3)功能硅烷封端聚硅氧烷的合成:

42.氮气保护下,将步骤2)得到的端氨基硅油搅拌下升温至80℃,7.3g乙烯基三甲氧基硅烷,于120℃左右保温反应5h,内标检测乙烯基三甲氧基硅烷含量≤2%,降温,减压蒸馏除杂,得到功能硅烷封端聚硅氧烷。

43.实施例4

44.本实施例提供了一种功能硅烷封端聚硅氧烷,其制备方法包括如下步骤:

45.1)氯丙基封端硅油的合成:

46.氮气保护下,在1l三口烧瓶中将328g含氢量0.008~0.012%的端含氢硅油与铂催化剂(铂催化剂为实施例1中的铂催化剂,铂催化剂的用量以使反应体系中pt的用量为该步骤中反应原料总量的5ppm)混合均匀于20℃左右活化处理5h,滴加2.5g氯丙烯,加完后于20~25℃保温反应8h,降温,低温旋蒸除去氯丙烯,得氯丙基封端硅油。

47.2)端氨基硅油的合成:

48.将步骤1)得到的氯丙基封端硅油置于2l带压装置中,加入1.1g液氨,将装置内料温升至80℃左右,维持压力不超过5mpa,保温5h,泄压回收过量的液氨,过滤,得到端氨基硅

油。

49.3)功能硅烷封端聚硅氧烷的合成:

50.氮气保护下,将步骤2)得到的端氨基硅油搅拌下升温至80℃,4.9g乙烯基三甲氧基硅烷,于80℃左右保温反应5h,内标检测乙烯基三甲氧基硅烷含量≤2%,降温,减压蒸馏除杂,得到功能硅烷封端聚硅氧烷。

51.实施例5

52.本实施例提供了一种功能硅烷封端聚硅氧烷,其制备方法包括如下步骤:

53.1)氯丙基封端硅油的合成:

54.氮气保护下,在1l三口烧瓶中将252.3g含氢量0.012~0.014%的端含氢硅油与铂催化剂(铂催化剂为实施例1中的铂催化剂,铂催化剂的用量以使反应体系中pt的用量为该步骤中反应原料总量的10ppm)混合均匀于25℃左右活化处理1.5h,滴加2.8g氯丙烯,加完后于30~35℃保温反应3h,降温,低温旋蒸除去氯丙烯,得氯丙基封端硅油。

55.2)端氨基硅油的合成:

56.将步骤1)得到的氯丙基封端硅油置于2l带压装置中,加入3.6g液氨,将装置内料温升至90℃左右,维持压力不超过5mpa,保温2h,泄压回收过量的液氨,过滤,得到端氨基硅油。

57.3)功能硅烷封端聚硅氧烷的合成:

58.氮气保护下,将步骤2)得到的端氨基硅油搅拌下升温至80℃,7.5g乙烯基三乙氧基硅烷,于95℃左右保温反应4h,内标检测乙烯基三甲氧基硅烷含量≤2%,降温,减压蒸馏除杂,得到功能硅烷封端聚硅氧烷。

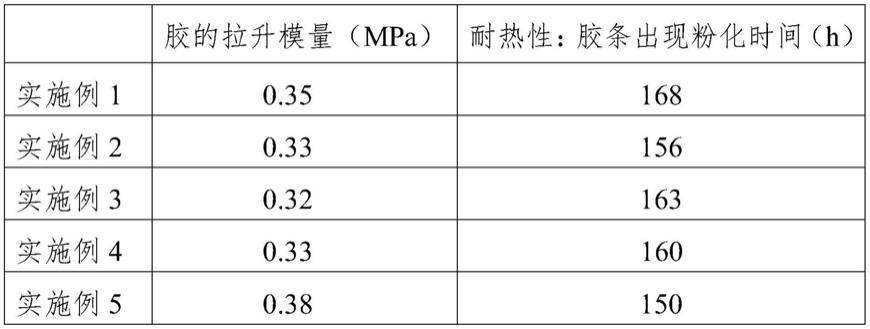

59.实验例

60.使用本发明实施例所得功能硅烷封端聚硅氧烷来制备密封胶进行性能测试。

61.本发明实验例中密封胶的制备配方与方法为:称取100份上述实施例所得功能硅烷封端聚硅氧烷、80份ppg3000、200份纳米碳酸钙、5份气相法白炭黑低速搅拌10min至均匀;在真空度为-0.1~-0.09mpa,温度100℃~120℃条件下高速搅拌,脱水1h;而后降温至35℃以下后添加5份乙烯基三甲氧基硅烷,在真空度为-0.1~-0.09mpa条件下高速搅拌10min;加入8份γ-氨丙基三乙氧基硅烷在真空度为-0.1~-0.09mpa条件下高速搅拌10min;加入1份二月桂酸二丁基锡,继续在真空度为-0.1~-0.09mpa条件下高速搅拌10min后出料,即得所述的硅烷改性聚醚密封胶。

62.其中,本发明的对比例1为中国专利cn201811301843.x中实施例1得到的密封胶。

63.测试项:按照gb/t 13477.8-2017测试胶的拉伸膜量;将胶于150℃烘箱烘烤记录表面出现粉化时间。

64.表1密封胶性能结果表

[0065][0066][0067]

最后,本发明的方法仅为较佳的实施方案,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。