一种含s聚合物及其制备方法

技术领域

1.本发明涉及一种含硫聚合物的制备方法,属于高分子合成领域。

背景技术:

2.含硫化合物聚芳硫醚如聚苯硫醚、聚苯硫醚酮、聚苯硫醚砜由于其耐高温、耐腐蚀、优良的电性能、机械性能和尺寸稳定性,而被广泛用于汽车、航天航空和电子技术方面。工业化生产中,目前聚芳硫醚生产的主要方法为:采用硫化钠与二卤代芳香化合物在高温高压下进行溶液缩聚,如philips公司以硫化钠和对二氯苯在氮气中于极性溶剂nmp中加压反应制备(us 33544129),这种方法能耗大,反应周期长;cn1793202a德阳科技股份有限公司以以硫化钠和对二氯苯为原料采用加压合成纤维级聚苯硫醚树脂,采用釜式反应器,效率一般,其溶剂、催化剂回收率低,且其产品没有进行后期封端处理,产品加工稳定性欠佳;中国专利cn1143652a报道在极性溶剂中以硫磺为原料加压合成韧性聚苯硫醚树脂,其反应过程中需要使用还原剂,工艺较为复杂,反应副产物较多,产品不易提纯,溶剂也都是采用脱水、再精馏的方式进行回收,能耗高,不经济。

技术实现要素:

3.本发明的目的是针对现有技术的不足而提供一种超高效低能耗含s聚合物的生产方法,其特点是采用含硫单体、二卤代单体、碱、端基控制剂、溶剂浸取剂、催化剂浸取剂等为原料,在催化剂作用下,通过微通道反应器进行溶液缩聚反应,进而制得高性能超高效低能耗含s聚合物。

4.本发明的技术方案:

5.本发明要解决的第一个技术问题是提供一种含s聚合物的制备方法,所述制备方法包括以下步骤:

6.1)将含硫单体32~248份、催化剂0.5~50份、碱0.5~50份和溶剂100~400份于150~220℃脱水反应制得含硫反应溶液;将二卤代单体114~677份用溶剂100~200份溶解制得单体溶液;然后将含硫反应溶液和单体溶液于串联型微通道反应器(第一组)在165~260℃共混反应得含硫聚合物溶液;

7.2)将步骤1)所得含硫聚合物溶液送入另一组并联微通道反应器(第二组)中,与端基控制剂溶液于240~280℃反应制得含硫聚合物混合液;

8.3)将步骤2)所得含硫聚合物混合液于100~210℃下通过高温过滤或密闭闪蒸,回收混合液中的部分溶剂,再分别加入溶剂浸取剂100~500份、催化剂浸取剂200~1000份进行剩余溶剂和催化剂的浸取;纯化处理后所得产品即为所述含s聚合物。

9.进一步,步骤2)中,所述端基控制剂为:

[0010][0011]

的任一种,x=f,cl,br。

[0012]

进一步,步骤1)中,所述含硫单体选自:

[0013][0014]

中的任一种。

[0015]

进一步,步骤1)中,所述二卤代芳香化合物的结构式为x-ar-x,其中x=f、cl或br,

[0016][0016]

中的至少一种。

[0017]

进一步,步骤1)中,将含硫反应溶液和单体溶液于串联型微通道反应在165~260℃共混反应5~1800s得含硫聚合物溶液。

[0018]

进一步,步骤1)中,含硫反应溶液和单体溶液通过高压计量泵送入串联型微通道反应器,进料速度为15~1500g/min。

[0019]

进一步,步骤1)中,所述串联型微通道反应器的反应模块数为1~100组(优选为10~60组),微通道直径为1~10000微米(优选为5~500微米)。

[0020]

进一步,步骤1)中,含硫单体、催化剂、碱和溶剂惰性气体保护下于150~220℃脱水反应0.5~3h制得含硫反应溶液。

[0021]

进一步,步骤2)中,所述并联型微通道反应器的反应模块数为1~20组,微通道直径为1~20000微米(优选为100~600微米)。

[0022]

进一步,步骤2)中,所述端基控制剂溶液指端基控制剂0.01~10份和5~50ml溶剂制成的溶液。

[0023]

进一步,步骤3)中,加入溶剂浸取剂进行剩余溶剂浸取的方法为:加入浸取剂,密闭条件下于温度10~150℃、压力0.5~40mpa下分2~5次浸取剩余溶剂;浸取后的混合气流体经过滤网送入气液分离器进行浸取剂和溶剂的分离。

[0024]

进一步,加入溶剂浸取剂进行剩余溶剂的浸取后的溶剂纯度≥97.5%,直接送入溶剂回收槽与高温过滤或密闭闪蒸回收的溶剂混用,无需再进行提纯或精制可直接应用于制备后续产品;所得浸取剂则进入闭路循环系统,经泵回收送至浸取剂回收储罐,循环使用。

[0025]

进一步,步骤3)中,催化剂浸取的方法为:浸取剩余溶剂后得到的固体粗产品采用催化剂浸取剂进行催化剂的回收和分离;浸取完成后的液体进行多效蒸发,液体回收作为下一批催化剂浸取剂使用,固体则为回收的催化剂,无需后处理可直接使用。

[0026]

进一步,步骤1)~步骤3)中,所述溶剂选自:甲酰胺、乙酰胺、n,n,n’,n

’‑

四甲基脲、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、异喹啉、n-苯基吗啉、环丁砜、2,4-二甲基环丁砜、1-甲基-3-丙基咪唑溴代盐、1-甲基-3-异丙基咪唑溴代盐、1,3-二丙基咪唑溴代盐、二甲基砜、2,4-二甲基环丁砜、二苯砜、六甲基磷酰三胺、二甲基甲酰胺、ε-己内酰胺、n-甲基己内酰胺、n,n-二甲基丙烯基脲、1,3-二甲基-2-咪唑啉酮、n-甲基吡咯烷酮、n-环己基吡咯烷酮或2-吡咯烷酮中的任一种。

[0027]

进一步,步骤1)中,所述催化剂为licl、cecl2、乙二酸锂、乙二酸钠、乙二酸钾、乙

二酸锌、丙二酸锂、丙二酸钠、丙二酸钾、丙二酸锌、丁二酸锂、丁二酸钠、丁二酸钾、丁二酸锌己二酸锂、己二酸钠、己二酸钾、己二酸锌、对苯二甲酸锂、对苯二甲酸钠、对苯二甲酸钾、对苯二甲酸锌、甲酸锂、甲酸钠、甲酸钾、甲酸锌、乙酸锂、乙酸钠、乙酸钾、乙酸锌、苯甲酸锂、苯甲酸钠、苯甲酸钾、苯甲酸锌、乙二胺四乙酸锂、乙二胺四乙酸钠、乙二胺四乙酸钾、乙二胺四乙酸锌、乙二胺四乙酸三锂、乙二胺四乙酸三钠、乙二胺四乙酸三钾、乙二胺四乙酸三锌、磷酸锂、磷酸钠、磷酸钾、酒石酸锂、酒石酸钠、酒石酸钾、酒石酸锌、乳酸钠、山梨酸锂、山梨酸钠、山梨酸钾、赖氨酸锂、赖氨酸钠、赖氨酸钾、胱氨酸锂、胱氨酸钠、胱氨酸钾、柠檬酸锂、柠檬酸钠、柠檬酸钾、柠檬酸锌、6-氨基己酸锂、6-氨基己酸钠、6-氨基己酸钾、6-氨基己酸锌、氮川三乙酸锂、氮川三乙酸钠、氮川三乙酸钾、氮川三乙酸锌、羟基乙酸锂、羟基乙酸钠、羟基乙酸钾、羟基乙酸锌、葡萄糖酸锂、葡萄糖酸钠、葡萄糖酸钾、葡萄糖酸锌、二乙烯三胺五羧酸锂、二乙烯三胺五羧酸钠、二乙烯三胺五羧酸钾、庚糖酸锂、庚糖酸钠、庚糖酸钾、甘胆酸锂、甘胆酸钠、甘胆酸钾、甘胆酸锌、二辛基琥珀酸锂、二辛基琥珀酸钠、二辛基琥珀酸钾、乙二胺四甲叉磷酸锂、乙二胺四甲叉磷酸钠、乙二胺四甲叉磷酸钾、海藻酸锂、海藻酸钠、海藻酸钾、海藻酸锌、对氨基苯磺酸锂、对氨基苯磺酸钠、对氨基苯磺酸钾、对氨基苯磺酸锌、对甲基苯磺酸锂、对甲基苯磺酸钠、对甲基苯磺酸钾、对甲基苯磺酸锌、15-冠-5、18-冠-6、硬脂酸钠、硬脂酸钾、硬脂酸锌、乙二胺四甲叉磷酸钠、二乙烯三胺五甲叉膦酸钠或胺三甲叉磷酸钠中的至少一种。

[0028]

进一步,步骤1)中,所述碱为氢氧化锂、氢氧化钠、氢氧化钾、氢氧化镁、氢氧化钙、氢氧化钡、碳酸锂、碳酸钠、碳酸钾、乙酸钾、碳酸氢锂、碳酸氢钠或碳酸氢钾中的任一种。

[0029]

进一步,步骤3)中,所述溶剂浸取剂为二氯甲烷、氯仿、二氯乙烷、丙酮、丁酮、戊酮、环己酮、二氧六环、四氢呋喃、乙醚、二氧化碳、六氟化硫、二氟二氯甲烷、三氟甲烷、四氟甲烷、四氟二氯甲烷、六氟乙烷、四氟乙烷、六氟丙烷或全氟环丁烷中的任一种。

[0030]

进一步,步骤3)中,所述催化剂浸取剂为甲醇、乙醇、丙醇、乙二醇、丙二醇、丙三醇、异丙醇、异丁醇、叔丁醇、正丁醇、正戊醇、异戊醇、正己醇、正庚醇、正辛醇或异辛醇中的任一种。

[0031]

本发明要解决的第二个技术问题是提供一种含硫聚合物,其采用上述方法制得。

[0032]

进一步,所述含硫聚合物分子量分布窄,分子量分布为1.56~1.7。

[0033]

进一步,所述含硫聚合物的卤素含量≤250ppm。

[0034]

本发明要解决的第三个技术问题是提供一种含硫聚合物的后处理方法,所述后处理方法包括下述步骤:

[0035]

(1)第一次回收溶剂:在采用现有技术公开的方法制备含s聚合物的过程中,将后处理前的含硫反应产物混合液240~1500份于150~210℃下通过高温过滤或密闭闪蒸,回收反应产物混合液中的部分溶剂,将回收的溶剂输送至溶剂回收槽;

[0036]

(2)浸取法回收树脂中包裹的溶剂:将进行一次回收溶剂后的物料加入高压浸取釜中,加入浸取剂100~500份,密闭条件下于温度10~150℃、压力0.5~40mpa下分2~5次浸取剩余溶剂;浸取后的混合气流体经过滤网送入2级气液分离器进行浸取剂和溶剂的分离,溶剂经2级气液分离器后,自动液化得到纯度≥97.5%的高纯度溶剂,直接送入溶剂回收槽与步骤(1)的回收溶剂混用,无需再进行提纯或精制可直接应用于制备后续产品;浸取剂经2级气液分离器后进入闭路循环系统,经泵回收送至浸取剂回收储罐,循环使用;

[0037]

(3)回收催化剂:经步骤(2)处理后得到的固体粗产品采用催化剂浸取剂200~1000份进行催化剂的回收和分离;浸取完成后的液体进行多效蒸发,液体回收作为下一批催化剂浸取剂使用,固体则为回收的催化剂,无需后处理可直接使用;浸取完成后的固体树脂粗产品采用脱盐水或上一批次产品的洗水进行3-6次逆流水洗和固液分离,分离后的含水含硫化合物通过干燥获得含硫聚合物(聚芳硫醚类物质)。

[0038]

进一步,所述溶剂浸取剂为二氯甲烷、氯仿、二氯乙烷、丙酮、丁酮、戊酮、环己酮、二氧六环、四氢呋喃、乙醚、二氧化碳、六氟化硫、二氟二氯甲烷、三氟甲烷、四氟甲烷、四氟二氯甲烷、六氟乙烷、四氟乙烷、六氟丙烷或全氟环丁烷中的任一种。

[0039]

进一步,所述催化剂浸取剂为甲醇、乙醇、丙醇、乙二醇、丙二醇、丙三醇、异丙醇、异丁醇、叔丁醇、正丁醇、正戊醇、异戊醇、正己醇、正庚醇、正辛醇或异辛醇中的任一种。

[0040]

本发明中,所述原料份数除特殊说明外,均为重量份数。

[0041]

本发明的有益效果:

[0042]

1、本发明首次将微通道反应器引入含s聚合物的制备过程,能够制得分子量分布窄(分子量分布为1.56~1.7)的聚合物;并且可通过控制含硫反应溶液和二卤代单体溶液的进料量、进料速度以及微通道反应器的反应模块数,实现控制反应的配比及含硫聚合物的分子量和分子量分布。

[0043]

2、由于采用了微通道反应器,反应效率更高,节省时间,且反应过程中的放热以及物料的传质可以得到更好的控制。

[0044]

3、反应分两段进行,相对于传统的技术方法,可以更有效地控制产品的端基,且用微通道反应器的方法使得其封端效率更高,产品的熔体加工稳定性更优异,同时有利于降低产品的卤素含量,制备超低卤素含量(所得产品卤素含量最低可达190ppm)高品质树脂品种,满足无卤或低卤要求。

[0045]

4、溶剂回收过程中,采用闪蒸(或热过滤)和浸取的联用方式,使得其溶剂回收率得到大幅度提升,可达98~99%,且纯度≥97.5%,无需再进行精馏提纯,大幅度降低能耗,降低成本。

[0046]

5、催化剂的回收采用逐级、分段的方式,且最后随催化剂浸取剂采用多效蒸发的方式进行回收、分离制得,能耗低,纯度高。

附图说明:

[0047]

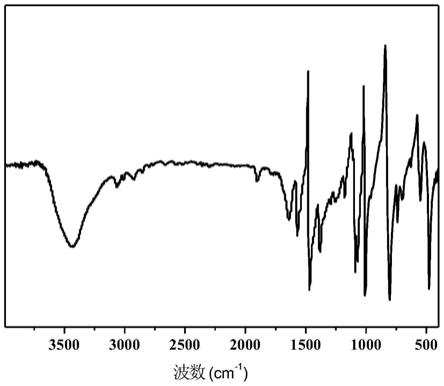

图1为本发明实施例1所得含s聚合物的红外测试结果图。

[0048]

图2为本发明实施例1所得含s聚合物的dsc(差示扫描量热分析方法)结果图。

[0049]

图3为本发明实施例2所得含s聚合物的红外表征结果。

[0050]

图4为本发明实施例2所得含s聚合物的dsc结果。

[0051]

图5为本发明实施例3所得含s聚合物的红外表征结果。

[0052]

图6为本发明实施例3所得含s聚合物的dsc结果。

具体实施方式

[0053]

下面通过实施例对本发明进行具体的描述,有必要在此指出的是本实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术熟练人员

可以根据上述本发明的内容作出一些非本质的改进和调整。

[0054]

实施例1

[0055]

(1)将50gcecl2,50g碳酸钠,400g溶剂异喹啉和178g含水硫化钠加入预反应釜中,在氮气保护下,于温度220℃脱水反应0.5h,得到脱水后的预反应溶液,恒温;将147g对二氯苯和100g溶剂异喹啉加入到预混合器中,待二卤代单体溶解完后,分别采用高压计量泵将预反应溶液和预混合器中的单体溶液送入串联型微通道反应器中(模块数:50组),控制预反应溶液和预混合器中的单体溶液的进料摩尔比为1:1.01(s单体:二卤代单体)、进料速度为40g/min,于温度260℃下聚合约1400s,得到一定分子量和分子量分布的含硫化合物溶液;

[0056]

(2)再将得到的含硫化合物溶液送到另一组并联微通道反应器中(模块数:10组),并通过高压计量泵将溶解在50ml溶剂异喹啉中的端基控制剂苯硫酚0.5g送入并联微通道反应器中与所得含硫化合物进行反应,反应温度为265℃,制得含s化合物混合液;

[0057]

(3)将所得含s化合物混合液于150℃下通过高温过滤,回收混合液中的部分溶剂,再将所得固体物料加入高压浸取釜中,然后加入丙酮500g,密闭条件下于温度100℃、压力1mpa下分5次浸取剩余溶剂;浸取后的混合气流体经过滤网送入2级气液分离器进行浸取剂和溶剂的分离,溶剂经2级气液分离器后,自动液化得到纯度为98.2%的高纯度溶剂,直接送入溶剂回收槽与步骤(3)高温过滤后回收的溶剂混用,无需再进行提纯或精制可直接作为溶剂应用于制备后续产品;丙酮经2级气液分离器后进入闭路循环系统,经泵回收送至浸取剂回收储罐,循环使用;

[0058]

(4)经步骤(3)处理后得到的固体粗产品采用催化剂浸取剂乙醇1000g进行催化剂的回收和分离;浸取完成后的液体进行多效蒸发,液体回收作为下一批催化剂浸取剂使用,固体则为回收的催化剂,无需后处理可直接使用;浸取完成后的固体树脂粗产品采用脱盐水或上一批次产品的洗水进行3次逆流水洗和固液分离,分离后的含水含硫化合物通过干燥获得超高效低能耗含s聚合物;其产率为94%,特性粘数[η]=0.36,重均分子量为61000,分子量分布为1.61(以dmf为溶剂,流动相也为dmf,配置树脂浓度为2mg/ml,进样速度0.200ml/min),溶剂回收率为98.9%,催化剂回收率为97.3%,熔体指数为82g/10min,氯离子含量为210ppm。

[0059]

本发明制备的超高效低能耗含s聚合物的结构经红外光谱测试得到了证实,如图1所示;采用差示扫描量热分析方法(dsc)测试含s聚合物的玻璃化温度及熔点,结果见图2所示:其熔点为292.1℃,证明本发明所得含s聚合物具有较好的热性能。

[0060]

实施例2

[0061]

(1)将30g氯化锂,5g氢氧化钠,350g溶剂n-甲基吡咯烷酮和117g含水硫氢化钠加入预反应釜中,在氮气保护下,于温度200℃脱水反应1h,得到脱水后的预反应溶液,恒温;将287g4,4

’‑

二氯二苯砜和100g溶剂n-甲基吡咯烷酮加入到预混合器中,待二卤代单体溶解完后,分别采用高压计量泵将预反应溶液和预混合器中的单体溶液送入串联型微通道反应器中(模块数:40组),控制预反应溶液和预混合器中的单体溶液的进料摩尔比为1:1.02(s单体:二卤代单体)、进料速度为50g/min,聚合约1100s,温度为190℃,即得到一定分子量和分子量分布的含硫化合物溶液;

[0062]

(2)再将得到的含硫化合物溶液送到另一组并联微通道反应器中(模块数:8组),

并通过高压计量泵将溶解在40g溶剂n-甲基吡咯烷酮中的端基控制剂苯酚1g与所得含硫化合物进行反应,温度为200℃,制得超高效低能耗含s化合物混合液;

[0063]

(3)反应产物混合液于150℃下通过高温闪蒸,回收反应产物混合液中的部分溶剂,再将固体物料加入高压浸取釜中,加入二氧六环450g,密闭条件下于温度150℃、压力0.5mpa下分5次浸取剩余溶剂;浸取后的混合气流体经过滤网送入2级气液分离器进行浸取剂和溶剂的分离,溶剂经2级气液分离器后,自动液化得到纯度为97.8%的高纯度溶剂,直接送入溶剂回收槽与步骤(3)中高温闪蒸的回收溶剂混用,无需再进行提纯或精制可直接应用于制备后续产品;二氧六环经2级气液分离器后进入闭路循环系统,经泵回收送至浸取剂回收储罐,循环使用;

[0064]

(4)经前述步骤(3)处理后得到的固体粗产品采用催化剂浸取剂异丙醇900g进行催化剂的回收和分离;浸取完成后的液体进行多效蒸发,液体回收作为下一批催化剂浸取剂使用,固体则为回收的催化剂,无需后处理可直接使用;浸取完成后的固体树脂粗产品采用脱盐水或上一批次产品的洗水进行5次逆流水洗和固液分离,分离后的含水含硫化合物通过干燥获得超高效低能耗含s化合物聚芳硫醚砜;其产率为99%,特性粘数[η]=0.62,重均分子量为76200,分子量分布为1.56,溶剂回收率为98.1%,催化剂回收率为97.9%,氯离子含量为190ppm;红外表征详见图3所示,dsc分析见图4所示:其玻璃化温度为223.2℃,具有较好的热性能。

[0065]

实施例3

[0066]

(1)将50g乙酸钠,45g碳酸钾,350g溶剂n-甲基吡咯烷酮和117g含水硫氢化钠加入预反应釜中,在氮气保护下,于温度195℃脱水反应1h,得到脱水后的预反应溶液,恒温;将218g4,4

’‑

二氟二苯甲酮和100g溶剂n-甲基吡咯烷酮加入到预混合器中,待二卤代单体溶解完后,分别采用高压计量泵将预反应溶液和预混合器中的单体溶液送入串联型微通道反应器中(模块数:80组),控制预反应溶液和预混合器中的单体溶液的进料摩尔比为1:0.99(s单体:二卤代单体)、进料速度为350g/min,聚合约1800s,温度为240℃,即得到一定分子量和分子量分布的含硫化合物溶液;

[0067]

(2)再将得到的含硫化合物溶液送到另一组并联微通道反应器中(模块数:10组),并通过高压计量泵将溶解在40g溶剂n-甲基吡咯烷酮中的端基控制剂溴化苯1g与所得含硫化合物进行反应,温度为260℃,制得超高效低能耗含s化合物混合液;

[0068]

(3)反应产物混合液于140℃下通过高温过滤,回收反应产物混合液中的部分溶剂,再将固体物料加入高压浸取釜中,加入六氟化硫450g,密闭条件下于温度50℃、压力35mpa下分4次浸取剩余溶剂;浸取后的混合气流体经过滤网送入2级气液分离器进行浸取剂和溶剂的分离,溶剂经2级气液分离器后,自动液化得到纯度为99.1%的高纯度溶剂,直接送入溶剂回收槽与步骤(3)高温过滤的回收溶剂混用,无需再进行提纯或精制可直接应用于制备后续产品;六氟化硫经2级气液分离器后进入闭路循环系统,经泵回收送至浸取剂回收储罐,循环使用;

[0069]

(4)经前述步骤(3)处理后得到的固体粗产品采用催化剂浸取剂乙二醇700g进行催化剂的回收和分离;浸取完成后的液体进行多效蒸发,液体回收作为下一批催化剂浸取剂使用,固体则为回收的催化剂,无需后处理可直接使用;浸取完成后的固体树脂粗产品采用脱盐水或上一批次产品的洗水进行5次逆流水洗和固液分离,分离后的含水含硫化合物

通过干燥获得超高效低能耗含s化合物聚芳硫醚酮;其产率为96%,特性粘数[η]=0.82,重均分子量为57000,分子量分布为1.65,溶剂回收率为99.0%,催化剂回收率为98.3%,卤素离子含量为250ppm;红外表征详见图5所示,dsc分析见图6所示:其熔点为346℃,具有较好的热性能。

[0070]

实施例4

[0071]

(1)将20g乙酸钠和18g胺三甲叉磷酸钠,36g碳酸氢钾,400g溶剂n-环己基吡咯烷酮和142g对苯二硫酚加入预反应釜中,在氮气保护下,于温度215℃脱水反应1h,得到脱水后的预反应溶液,恒温;将218g4,4

’‑

双(4-氟苯甲酰)间苯二胺和200g溶剂n-环己基吡咯烷酮加入到预混合器中,待二卤代单体溶解完后,分别采用高压计量泵将预反应溶液和预混合器中的单体溶液送入串联型微通道反应器中(模块数:60组),控制预反应溶液和预混合器中的单体溶液的进料摩尔比为1:0.99(s单体:二卤代单体)、进料速度为80g/min,聚合约1800s,温度为230℃,即得到一定分子量和分子量分布的含硫化合物溶液;

[0072]

(2)再将得到的含硫化合物溶液送到另一组并联微通道反应器中(模块数:6组),并通过高压计量泵将溶解在50g溶剂n-环己基吡咯烷酮中的端基控制剂对氟甲苯2g与所得含硫化合物进行反应,温度为250℃,制得超高效低能耗含s化合物混合液;

[0073]

(3)反应产物混合液于140℃下通过高温过滤,回收反应产物混合液中的部分溶剂,再将固体物料加入高压浸取釜中,加入四氢呋喃450g,密闭条件下于温度90℃、压力0.6mpa下分5次浸取剩余溶剂;浸取后的混合气流体经过滤网送入2级气液分离器进行浸取剂和溶剂的分离,溶剂经2级气液分离器后,自动液化得到纯度为99.2%的高纯度溶剂,直接送入溶剂回收槽与步骤(3)高温过滤的回收溶剂混用,无需再进行提纯或精制可直接应用于制备后续产品;四氢呋喃经2级气液分离器后进入闭路循环系统,经泵回收送至浸取剂回收储罐,循环使用;

[0074]

(4)经前述步骤(3)处理后得到的固体粗产品采用催化剂浸取剂甲醇950g进行催化剂的回收和分离;浸取完成后的液体进行多效蒸发,液体回收作为下一批催化剂浸取剂使用,固体则为回收的催化剂,无需后处理可直接使用;浸取完成后的固体树脂粗产品采用脱盐水或上一批次产品的洗水进行6次逆流水洗和固液分离,分离后的含水含硫化合物通过干燥获得超高效低能耗含s化合物聚芳硫醚酰胺;其产率为96%,特性粘数[η]=0.56,重均分子量为51400,分子量分布为1.70,溶剂回收率为98.6%,催化剂回收率为98.0%,氟离子含量为220ppm。

[0075]

对比例1

[0076]

采用与实施例1相同的方法,区别仅在于:对比例1采用的物料为制备聚芳酯的各种原料,其它工艺参数均与实施例1类似,所得产品的重均分子量为35000~41000,分子量分布为8.9~11.6;而当采用传统的釜式反应器时,所得聚芳酯的产品的重均分子量为39000~51000,分子量分布为2~3.5;由此可见,并不是所有聚合物的制备过程中引入微通道反应器后,均能够实现制得分子量分布窄的材料的结果。