1.本发明涉及高分子水凝胶技术领域,尤其涉及一种抗冲击复合水凝胶及其制备方法与应用。

背景技术:

2.水凝胶是一种交联的亲水高分子三维网络结构凝胶,具备很多材料所没有的柔软性、拉伸性、粘附性、自愈性,最重要的是生物相容性。正是因为具备这些优异性能,水凝胶广泛应用于传感器、驱动器、电子皮肤等领域。然而,水凝胶同样存在一些缺陷与不足,比如许多水凝胶材料没有足够的高强度高韧性能;网络结构中的水会随着温度的变化发生蒸发或凝固;水凝胶也很难在水下或是湿表面实现粘附。

3.在高强韧水凝胶方面,已经有许多成熟的技术可优化机械性能,比如通过引入多个网络形成双网络甚至是多网络水凝胶,将纳米颗粒接枝到凝胶网络中,或者是利用金属的络合作用提高凝胶网络的交联密度,从而提高其强度等等。但这些方法所得到的水凝胶高强韧都是在低频下实现的,在高频冲击下的特性是未知的。但是,我们不能仅仅把思维禁锢在稳态载荷下的机械性能优化,水凝胶材料在高频下的高强高韧也是不容忽视的。在日常生活中,一些柔性器件也会受到高速冲击或高频载荷,比如残障人士的义肢与人体接触的缓冲垫、防震减震材料等等,许多领域都有可能需要这样的材料性能。

4.剪切增稠流体(stf,shear thickening fluid)是一种致密的胶体悬浮液,属于非牛顿流体的一种,主要由分散介质和分散相纳米颗粒组成。由于在不同剪切速率下,纳米颗粒在分散相中的分散状态会发生变化,高剪切速率下会形成一个又一个的粒子簇,使得stf具有独特的剪切速率-粘度曲线,换而言之,即频率响应性。当剪切速率较小时,其表现为具有较低粘度的液体;当剪切速率超过临界值时,stf的粘度急剧增加,即剪切增稠。最直观的表现就是,当高速冲击stf时,stf能实现从液相到类固相的转换,变得坚硬。stf正是凭借这样的性能备受关注,尤其是在防弹衣、防刺衣、防弹装甲等领域。但迄今为止,还没有研究人员将stf应用于水凝胶乃至柔性材料的研究领域。现有剪切增稠水凝胶的研究是在探索粘度、对于外部环境的响应性,并未研究剪切增稠水凝胶的抗冲击性能和水凝胶模量的频率响应性。目前,更多的研究是将弹性体作为柔性基底,而弹性体的模量远大于水凝胶,缺少优越的柔软性,将其与人体直接接触时缺少舒适的触感。

技术实现要素:

5.本发明的首要目的在于克服现有技术的缺点与不足,提供一种抗冲击复合水凝胶。

6.本发明的另一目的在于提供上述抗冲击复合水凝胶的制备方法。

7.本发明的再一目的在于提供上述抗冲击复合水凝胶的应用。

8.本发明的目的通过下述技术方案实现:一种抗冲击复合水凝胶,包括剪切增稠流体和交联的亲水高分子网络。

9.优选地,所述剪切增稠流体为粘度为10

1-103pa

·

s左右的剪切增稠流体。

10.优选地,所述亲水高分子网络为伸长率>50%、拉伸强度为0.05-0.2mpa,不与剪切增稠流体组分进行反应的亲水高分子网络。

11.优选地,所述抗冲击复合水凝胶中,剪切增稠流体的重量百分数为9%-41%;更优选地,剪切增稠流体的重量百分数为33%。

12.优选地,所述剪切增稠流体中,分散介质的含量为30wt%-90wt%,分散相的含量为10wt%-70wt%;更优选地,分散介质的含量为50wt%-70wt%,分散相的含量为20wt%-50wt%;最优选地,分散介质的含量为65wt%,分散相的含量为35wt%。

13.优选地,所述剪切增稠流体的组分所包含的分散相为二氧化硅颗粒、碳酸钙颗粒、二氧化钛颗粒、玉米淀粉、聚乙烯醇、聚苯乙烯丙烯腈、聚苯乙烯-丙烯酸乙酯中的至少一种;更优选地,所述分散相为二氧化硅颗粒。

14.优选地,所述分散相为粒径为50nm-1μm的二氧化硅颗粒;更优选地,所述分散相为粒径为500nm的二氧化硅颗粒。

15.优选地,所述剪切增稠流体的组分所包含的分散介质为乙二醇、聚乙二醇中的至少一种。

16.优选地,所述分散介质为分子量为200-600的聚乙二醇;更优选地,所述分散介质为分子量为200的聚乙二醇。

17.优选地,所述亲水高分子网络是由丙烯酰胺、丙烯酸钠、丙烯酸、n-异丙基丙烯酰胺、2-羟乙基甲基丙烯酸酯单体中的至少一种聚合并且交联形成的。

18.优选地,所述亲水高分子网络中,单体的浓度为1-6mol/l;更优选地,单体的浓度为4-6mol/l;最优选地,单体的浓度为5.6mol/l。

19.优选地,步骤(2)所述交联剂为n,n-亚甲基双丙烯酰胺、二丙烯酸酯聚乙二醇酯、二甲基丙烯酸乙二醇酯或(甲基)丙烯酸乙烯氧基聚乙二醇酯中的至少一种;更优选地,步骤(2)所述交联剂为n,n-亚甲基双丙烯酰胺。

20.优选地,步骤(2)所述引发剂为光引发剂-2959、二苯甲酮中的至少一种;更优选地,步骤(2)所述引发剂为光引发剂-2959。

21.优选地,步骤(2)所述交联剂在原料水溶液中的浓度为0.02-0.03mol/l;更优选地,浓度为0.026mol/l。

22.优选地,步骤(2)所述引发剂在原料水溶液中的浓度为0.01-0.02mol/l;更优选地,浓度为0.018mol/l。

23.上述抗冲击复合水凝胶的制备方法,包括以下步骤:

24.(1)将分散相和分散介质搅拌均匀,至流体由稠变稀时超声分散,去除气泡,得到剪切增稠流体;

25.(2)将单体、引发剂、交联剂加入去离子水中,混匀,得到亲水高分子网络原料水溶液;

26.(3)将步骤(1)所述剪切增稠流体与步骤(2)所述亲水高分子网络原料水溶液混合,搅拌,得到凝胶预聚液,紫外照射,得到抗冲击复合水凝胶。

27.优选地,步骤(1)所述搅拌均匀的方式为机械搅拌,搅拌速度为100-500rpm,搅拌至流体的粘度为10

1-103pa

·

s左右;分散相分批次加入分散介质中,一批搅拌均匀后再加

入。

28.优选地,步骤(1)所述超声分散的时间为1-2h;更优选地,所述超声分散的时间为1.5h。

29.优选地,步骤(1)所述超声的频率为53khz。

30.优选地,步骤(1)所述去除气泡的方式为真空干燥箱60-80℃中放置12-24h;更优选地,为真空干燥箱80℃放置24h。

31.优选地,步骤(4)所述紫外照射为采用波长200-400nm、功率为100w-300w的紫外灯照射5-20min;更优选地,步骤(2)所述紫外照射为采用波长365nm、功率为300w的紫外灯照射10min。

32.上述抗冲击复合水凝胶在制备抗冲缓冲材料中的应用。

33.与现有技术相比,本发明具有以下有益效果:

34.1、本发明将高速冲击下能实现液-固转化的剪切增稠流体与具备柔软性的水凝胶基底结合起来,得到的抗冲击复合水凝胶不仅具备优异的柔性与生物相容性,同时具备出色的抗冲击性能、频率响应性及高强高韧性。

35.2、本发明的抗冲击水凝胶制备方法简单,原料成本低。

附图说明

36.图1为实施例1中剪切增稠流体的粘度测试的测试结果。

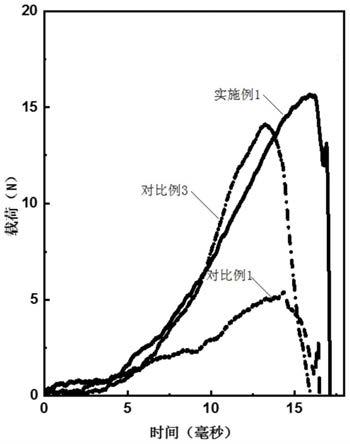

37.图2为实施例1、对比例1、对比例3材料的抗冲击性能检测结果图。

38.图3为实施例1、对比例1、对比例3材料的储能模量及损耗模量检测结果图。

39.图4为实施例1、对比例1、对比例3材料的应力应变曲线图。

40.图5为实施例2、对比例2、对比例4材料的抗冲击性能检测结果图。

41.图6为实施例2、对比例2、对比例4材料的储能模量及损耗模量检测结果图。

42.图7为实施例2、对比例2、对比例4材料的应力应变曲线图。

具体实施方式

43.下面将结合实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.如无特别说明,实施例中的原料均通过商业途径购买。聚乙二醇的分子量为200,二氧化硅的粒径为500nm。

45.实施例中分析方法如下:

46.利用旋转流变仪(安东帕)进行剪切增稠流体的粘度测试。

47.利用落锤式冲击试验机(英斯特朗)进行水凝胶的抗冲击测试。

48.利用动态热机械分析仪(ta)进行水凝胶的频率扫描测试。

49.利用万能试验机(三思泰捷)进行水凝胶的机械性能测试。

50.实施例1

51.(1)在机械搅拌下,将二氧化硅颗粒分6批加入聚乙二醇中,当搅拌均匀(粘度大约

为102pa

·

s)后再次加入二氧化硅颗粒。搅拌期间转速随流体的状态变化调控,搅拌速度在100rpm-500rpm,搅拌过程中加入分散相之后,流体会变得过饱和(硬,极难搅动),这时加大转速(350rpm-500rpm)至流体变稀(容易搅动,粘度大约为102pa

·

s),即搅拌均匀。其中,所述的聚乙二醇与二氧化硅颗粒的重量百分比为65:35。

52.(2)将搅拌好的悬浮液放入超声中分散1.5h。

53.(3)将分散后的悬浮液放入80℃的烘箱中处理24h,制得剪切增稠流体。利用旋转流变仪进行剪切增稠流体的粘度测试,结果见图1。

54.(4)将单体(丙烯酰胺、丙烯酸钠)、交联剂(n,n-亚甲基双丙烯酰胺)、引发剂(光引发剂-2959)溶于水中,致单体总浓度为4.9mol/l(丙烯酰胺2.8mol/l、丙烯酸钠2.1mol/l)、交联剂浓度为0.026mol/l、引发剂浓度为0.018mol/l,搅拌30min至完全溶于水,形成原料水溶液。

55.(5)向上述原料水溶液中加入剪切增稠流体(33wt%),搅拌30min至混合均匀,得到凝胶预聚液。

56.(6)将凝胶预聚液注入凝胶成型模具中,365nm、300w的紫外灯照射10min,得到抗冲击的复合水凝胶。

57.使用落锤式冲击试验机,采用落锤式冲击试验测量抗冲击复合水凝胶的抗冲击性能,试验结果如图2所示。图2显示,抗冲击复合水凝胶试验中所承受的载荷为15.95n(高于对比例3,与被冲断的对比例1相比提升了3倍),吸收的能量为0.1099j,表明该抗冲击复合水凝胶具备出色的抗冲击性能。

58.使用动态热机械分析仪测量该抗冲击复合水凝胶分别在拉伸方向上,在不同频率下的储能模量(e’)及损耗模量(e”),试验结果如图3所示。抗冲击复合水凝胶的储能模量在频率为46.1hz时发生突然的增加,其损耗因子也在该频率下达到峰值,与剪切增稠流体粘度突增的剪切速率保持一致,表明剪切增稠流体的引入使得抗冲击复合水凝胶具有频率响应性,这在许多方面(例如防震领域)起作用。

59.使用万能试验机测试抗冲击复合水凝胶的机械性能,得到匀速拉伸或压缩抗冲击复合水凝胶时的应力应变曲线。在拉伸方向上,结果如图4所示,该抗冲击的复合水凝胶的拉伸强度为0.39mpa(与对比例1相比,提升了2.9倍,是对比例3的1.5倍),断裂伸长率为412%(与对比例1相比,提升了3.2倍),表明剪切增稠流体的存在使得该抗冲击的复合水凝胶的机械性能得到了很大的提升。

60.实施例2

61.(1)在机械搅拌下,将二氧化硅颗粒分8批加入聚乙二醇中,当搅拌均匀(粘度大约为102pa

·

s)后再次加入二氧化硅颗粒。搅拌期间转速随流体的状态变化调控,搅拌速度在100rpm-500rpm,搅拌过程中加入分散相之后,流体会变得过饱和(硬,极难搅动),这时加大转速(350rpm-500rpm)至流体变稀(容易搅动,粘度大约为102pa

·

s),即搅拌均匀。其中,所述的聚乙二醇与二氧化硅颗粒的重量百分比为65:35。

62.(2)将搅拌好的悬浮液放入超声中分散1.5h。

63.(3)将分散后的悬浮液放入80℃的烘箱中处理24h,制得剪切增稠流体。

64.(4)将单体(丙烯酰胺)、交联剂n,n-亚甲基双丙烯酰胺)、引发剂(光引发剂-2959)溶于水中,致单体浓度为5.6mol/l、交联剂浓度为0.026mol/l、引发剂浓度为0.018mol/l,

搅拌30min至完全溶于水,形成原料水溶液。

65.(5)向上述原料水溶液中加入剪切增稠流体(33wt%),室温下搅拌30min,混合均匀得到凝胶预聚液。

66.(6)将凝胶预聚液注入凝胶成型模具中,365nm、功率为300w的紫外灯光照10min,得到抗冲击复合水凝胶。

67.使用落锤式冲击试验机,采用落锤式冲击试验测量抗冲击复合水凝胶的抗冲击性能,试验结果如图5所示。图5显示,抗冲击复合水凝胶试验中所承受的载荷为14.64n(与被冲断的对比例2相比,提升了1.7倍)吸收的能量为0.0761j;且试验中,抗冲击复合水凝胶未被落锤冲穿,冲击部位的形变在30min内恢复,表明该抗冲击复合水凝胶具备出色且更加稳定的抗冲击性能。

68.使用动态热机械分析仪测量该抗冲击复合水凝胶分别在拉伸方向上,在不同频率下的储能模量及损耗模量,试验结果如图6所示。抗冲击复合水凝胶的储能模量在频率为46.1hz时发生突然的增加,其损耗因子也在该频率下达到峰值,与剪切增稠流体粘度突增的剪切速率保持一致,表明剪切增稠流体的引入使得抗冲击复合水凝胶具有频率响应性,这在许多方面(例如防震领域)能起到作用。

69.使用万能试验机,得到匀速拉伸或压缩抗冲击复合水凝胶时的应力应变曲线,试验结果如图4所示。在拉伸方向上,如图7所示,该抗冲击复合水凝胶的拉伸强度为0.36mpa(与对比例2相比提升了4.倍,与对比例4相比提升了3.6倍),断裂伸长率为410%(与对比例2相比,提升了4.1倍),表明剪切增稠流体的存在使得该抗冲击复合水凝胶的机械性能得到了很大的提升。

70.实施例3

71.制备方法同实施例1,区别在于,步骤(5)中剪切增稠流体的加入量为9wt%。

72.得到的抗冲击复合水凝胶在落锤式冲击试验承受的载荷与吸收的能量及机械性能较实施例1中得到的抗冲击的复合水凝胶均有所减小,且被冲断。承受载荷为12.84n,吸收能量为0.0674j。

73.实施例4

74.制备方法同实施例1,区别在于,步骤(5)中剪切增稠流体的加入量为23wt%。得到的抗冲击复合水凝胶在落锤式冲击试验承受的载荷与吸收的能量及机械性能较实施例1中得到的抗冲击的复合水凝胶均有所减小,且被冲断。承受载荷为11.38n,吸收能量为0.0650j。

75.实施例5

76.制备方法同实施例1,区别在于,步骤(5)中剪切增稠流体的加入量为41wt%。得到的抗冲击复合水凝胶在落锤式冲击试验承受的载荷与吸收的能量及机械性能较实施例1中得到的抗冲击复合水凝胶均有所减小,且被冲断。承受载荷为15.84n,吸收能量为0.0479j。

77.实施例6

78.制备方法同实施例1,区别在于,步骤(4)中单体丙烯酰胺的浓度为3.9mol/l,单体丙烯酸钠的浓度为1.28mol/l。得到的抗冲击复合水凝胶在落锤式冲击试验承受的载荷与吸收的能量及机械性能较实施例1中得到的抗冲击的复合水凝胶均有所减小,且被冲断。承受载荷为11.96n,吸收能量为0.0566j。

79.实施例7

80.制备方法同实施例2,区别在于,步骤(5)中剪切增稠流体的加入量为9wt%。得到的抗冲击复合水凝胶在落锤式冲击试验承受的载荷与吸收的能量及机械性能较实施例2中得到的抗冲击的复合水凝胶均有所减小,且被冲断。承受载荷为15.51n,吸收能量为0.0842j。

81.实施例8

82.制备方法同实施例2,区别在于,步骤(5)中剪切增稠流体的加入量为23wt%。得到的抗冲击复合水凝胶在落锤式冲击试验承受的载荷与吸收的能量及机械性能较实施例2中得到的抗冲击的复合水凝胶均有所减小,且被冲断。承受载荷为16.47n,吸收能量为0.0969j。

83.实施例9

84.制备方法同实施例2,区别在于,步骤(5)中剪切增稠流体的加入量为41wt%。得到的抗冲击复合水凝胶在落锤式冲击试验承受的载荷与吸收的能量及机械性能较实施例2中得到的抗冲击的复合水凝胶均有所减小,且被冲断。承受载荷为10.62n,吸收能量为0.0759j。

85.对比例1

86.(1)将单体(丙烯酰胺、丙烯酸钠)、交联剂(n,n-亚甲基双丙烯酰胺)、引发剂(光引发剂-2959)溶于水中,致单体总浓度为4.9mol/l(丙烯酰胺2.8mol/l、丙烯酸钠2.1mol/l)、交联剂浓度为0.026mol/l、引发剂浓度为0.018mol/l,搅拌30min至完全溶于水,形成凝胶预聚液。

87.(2)将凝胶预聚液注入凝胶成型模具中,365nm、功率300w的紫外灯光照10min,得到水凝胶。

88.使用落锤式冲击试验机,采用落锤式冲击试验测量该水凝胶的抗冲击性能。实验结果显示,该水凝胶试验中所承受的载荷为5.40n,吸收的能量为0.0387j。试验中,该水凝胶被落锤冲断(图2)。

89.使用动态热机械分析仪测量该水凝胶分别在拉伸方向上,在不同频率下的储能模量及损耗模量。实验结果显示,该水凝胶的储能模量及损耗模量在较高频率下极不稳定,拉伸方向上,该水凝胶在频率为21.5hz时发生断裂;压缩方向上同样在21.5hz时破碎,表明没有剪切增稠流体的存在,该水凝胶在21.5hz达到极限,造成破裂(图3)。

90.使用万能试验机测试水凝胶的机械性能,得到匀速拉伸或压缩抗水凝胶时的应力应变曲线。实验结果显示,在拉伸方向上,该抗冲击的复合水凝胶的拉伸强度为0.09mpa,断裂伸长率为100%(图4)。

91.对比例2

92.(1)将单体(丙烯酰胺)、交联剂(n,n-亚甲基双丙烯酰胺)、引发剂(光引发剂-2959)溶于水中,致单体浓度为5.6mol/l、交联剂浓度为0.026mol/l、引发剂浓度为0.018mol/l,搅拌30min至完全溶于水,形成凝胶预聚液。

93.(2)将凝胶预聚液注入凝胶成型模具中,365nm、功率300w的紫外灯光照10min,得到水凝胶。

94.使用落锤式冲击试验机,采用落锤式冲击试验测量该水凝胶的抗冲击性能。实验

结果显示,该水凝胶试验中所承受的载荷为5.47n,吸收的能量为0.0241j。试验中,该水凝胶被落锤冲断(图5)。

95.使用动态热机械分析仪测量该水凝胶分别在拉伸方向上,在不同频率下的储能模量及损耗模量。实验结果显示,该水凝胶的储能模量及损耗模量在较高频率下极不稳定,拉伸方向上,该水凝胶在频率为68.1hz时发生断裂;压缩方向上同样在68.1hz时破碎,表明没有剪切增稠流体的存在,该水凝胶在68.1hz达到极限,造成破裂(图6)。

96.使用万能试验机测试水凝胶的机械性能,得到匀速拉伸或压缩水凝胶时的应力应变曲线。实验结果显示,在拉伸方向上,该抗冲击的复合水凝胶的拉伸强度为0.13mpa,断裂伸长率为130%;(图7)。

97.对比例3

98.(1)交联剂(n,n-亚甲基双丙烯酰胺)、引发剂(光引发剂-2959)溶于水中,致单体总浓度为4.9mol/l(丙烯酰胺2.8mol/l、丙烯酸钠2.1mol/l)、交联剂浓度为0.026mol/l、引发剂浓度为0.018mol/l,搅拌30min至完全溶于水,形成原料水溶液。

99.(2)向上述原料水溶液中依次加入聚乙二醇200(21wt%)与二氧化硅颗粒(12wt%),形成凝胶预聚液。

100.(3)将凝胶预聚液注入凝胶成型模具中,365nm的紫外灯光照10min,得到所述水凝胶。

101.使用落锤式冲击试验机,采用落锤式冲击试验测量该水凝胶的抗冲击性能。实验结果显示,该水凝胶试验中承受的载荷为14.1n,吸收的能量为16.67j。并且试验中,该水凝胶被落锤冲断(图2)。

102.使用动态热机械分析仪测量该水凝胶分别在拉伸方向上,在不同频率下的储能模量及损耗模量。实验结果显示,该水凝胶的储能模量及损耗模量在较高频率下极不稳定,拉伸方向上,该水凝胶在频率为100hz时发生断裂,表明没有剪切增稠流体的存在,该水凝胶在100hz达到极限,造成破裂(图3)。

103.使用万能试验机测试水凝胶的机械性能,得到匀速拉伸或压缩抗冲击的复合水凝胶时的应力应变曲线。实验结果显示,在拉伸方向上,该抗冲击的复合水凝胶的拉伸强度为0.27mpa,断裂伸长率为285%(图4)。

104.对比例4

105.(1)将单体(丙烯酰胺)、交联剂(n,n-亚甲基双丙烯酰胺)、引发剂(光引发剂-2959)溶于水中,致单体浓度为5.6mol/l、交联剂浓度为0.026mol/l、引发剂浓度为0.018mol/l,搅拌30min至完全溶于水,形成原料水溶液。

106.(2)向上述原料水溶液中依次加入聚乙二醇200(21wt%)与二氧化硅颗粒(12wt%),形成凝胶预聚液。

107.(3)将凝胶预聚液注入凝胶成型模具中,365nm、功率300w的紫外灯光照10min,得到所述水凝胶。

108.使用落锤式冲击试验机,采用落锤式冲击试验测量该水凝胶的抗冲击性能。实验结果显示,该水凝胶试验中,承受的载荷为10.46n。并且试验中,该水凝胶被落锤冲断(图5)。

109.使用动态热机械分析仪测量该水凝胶分别在拉伸方向上,在不同频率下的储能模

量及损耗模量。实验结果显示,该水凝胶的储能模量及损耗模量在较高频率下极不稳定,拉伸方向上,该水凝胶在频率为100hz时发生断裂,表明没有剪切增稠流体的存在,该水凝胶在100hz达到极限,造成破裂(图6)。

110.使用万能试验机测试水凝胶的机械性能,得到匀速拉伸或压缩抗冲击的复合水凝胶时的应力应变曲线。实验结果显示,在拉伸方向上,该抗冲击的复合水凝胶的拉伸强度为0.10mpa,断裂伸长率为71%(图7)。

111.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。