1.本实用新型涉及平衡车技术领域,特别是涉及一种轮毂电机及平衡车。

背景技术:

2.平衡车,又叫体感车、思维车,其运作原理主要是建立在一种被称为“动态稳定”的基本原理上,利用车体内部的陀螺仪和加速度传感器,来检测车体姿态的变化,利用伺服控制系统,精确地驱动电机进行相应的调整,以保持系统的平衡。

3.但是,现有平衡车的控制器通常是装设在车体内,组装较为繁琐,且其存在缝隙,防水性较差,容易导致控制器出现损坏。

技术实现要素:

4.本实用新型的目的在于提供一种新型的轮毂电机,该轮毂电机内部装设有控制器,其结构简单,密封性较好,具有较好的适用性。

5.为实现上述目的,本实用新型采用了如下技术方案:

6.一种轮毂电机,所述轮毂电机内装设有控制器;所述轮毂电机包括:

7.轮毂,形成有第一安装槽;

8.定子,装设于所述第一安装槽内,且所述定子设置有电机轴;

9.内端盖,所述内端盖与所述轮毂固定连接并位于所述定子背向所述第一安装槽槽底面的一侧,所述内端盖设置有第一通孔,所述电机轴的一端穿出所述第一通孔;

10.固定座,设置于所述电机轴伸出所述第一通孔的一端,所述控制器固定装设于所述固定座上。

11.进一步地,所述内端盖面向所述定子的一侧延伸形成有轴承安装槽一,所述轴承安装槽一内设置有第一轴承,所述第一轴承套设于所述电机轴,且部分所述第一轴承露出于所述第一通孔。

12.进一步地,所述固定座设置有呈扁口形设置的第二通孔,所述电机轴穿出所述第一通孔的一端穿过所述第二通孔,且所述电机轴位于所述第二通孔内的部分与所述第二通孔的孔壁相紧贴。

13.进一步地,所述电机轴伸出所述第一通孔的部分形成有至少一个限位平面,所述限位平面与所述第二通孔的孔壁相紧贴。

14.进一步地,所述固定座朝向所述内端盖的一侧延伸形成有第一扁状凸起,所述第一扁状凸起伸入至所述第一通孔内并与所述第一轴承面向所述第一通孔的一侧相抵接,且所述第二通孔贯穿设置于所述第一扁状凸起内。

15.进一步地,所述轮毂电机还包括:固定盖,所述固定盖固定装设于所述电机轴伸出所述第一通孔的一端并位于所述固定座背向所述内端盖的一侧。

16.进一步地,所述内端盖面向所述固定盖的一侧形成有旋转槽,所述固定盖的侧面边沿伸入至所述旋转槽内并与所述旋转槽之间留置间隙,所述固定盖能够相对于所述旋转

槽旋转;其中,所述固定盖面向所述固定座的一侧形成第一凹槽,所述第一凹槽与所述固定座相围设形成用于容纳所述控制器的容纳腔。

17.进一步地,所述固定盖设置有第三通孔,所述电机轴远离所述内端盖的一端穿出所述第三通孔并与所述第三通孔的孔壁相紧贴。

18.进一步地,所述固定盖面向所述固定座的一侧延伸形成有第二扁状凸起,所述第二扁状凸起与所述固定座相抵接;所述第三通孔贯穿设置于所述第二扁状凸起并呈扁口形设置,所述电机轴位于所述第三通孔内的部分与所述第三通孔的孔壁相紧贴。

19.进一步地,所述电机轴伸出所述第一通孔的部分形成有至少一个限位平面,所述限位平面与所述第三通孔的孔壁相紧贴。

20.进一步地,所述电机轴沿轴向贯穿设置有过线通孔,所述电机轴的侧面开设有与所述过线通孔相通的过线开口,且所述第二扁状凸起对应设置有与所述过线开口相通的过线缺口。

21.进一步地,所述电机轴穿出所述固定盖的一端形成有固定部,所述固定部固定连接有第一紧固件。

22.进一步地,所述固定盖面向所述固定座的一侧形成第一凹槽,所述固定盖的侧面边沿与所述固定座面向所述固定盖的侧面粘结为一体式结构,所述第一凹槽与所述固定座相围设形成用于容纳所述控制器的容纳腔。

23.进一步地,所述控制器通过第二紧固件固定装设于所述固定座背向所述内端盖的一侧。

24.一种平衡车,包括上述任一项所述的轮毂电机。

25.相比现有技术,本实用新型的有益效果在于:

26.上述技术方案中所提供的一种轮毂电机,是通过将控制器固定设置在轮毂电机内,以利用轮毂电机的防水性能来保护控制器,具体的,是在电机轴伸出第一通孔的一端设置固定座,并在固定座背向内端盖的一侧固定设置控制器,如此设置,控制器、固定座及电机轴之间呈一体式结构,进而能够将控制器固定在轮毂电机内,密封性能优异,有效保护了控制器,且便于组装,具有较好的适用性。

附图说明

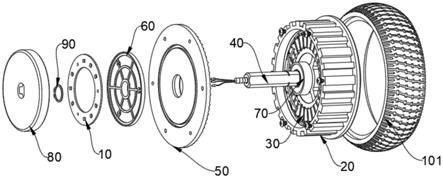

27.图1为本实用新型一实施例中一种轮毂电机的结构示意图。

28.图2为图1所示轮毂电机的分解结构示意图。

29.图3为图2所示轮毂的结构示意图。

30.图4为图2所示内端盖的结构示意图。

31.图5为图4所示内端盖另一视角的结构示意图。

32.图6为图2所示固定座的结构示意图。

33.图7为图2所示电机轴的结构示意图。

34.图8为图7所示电机轴另一视角的结构示意图。

35.图9为图2所示固定盖的结构示意图。

36.100、轮毂电机;10、控制器;20、轮毂;21、第一安装槽;30、定子;40、电机轴;41、限位平面;42、过线通孔;43、过线开口;44、固定部;50、内端盖;51、第一通孔;52、轴承安装槽

一;53、旋转槽;60、固定座;61、第二通孔;62、第一扁状凸起;70、第一轴承;80、固定盖;81、第一凹槽;82、第三通孔;83、第二扁状凸起;831、过线缺口;90、第一紧固件;101、轮胎。

具体实施方式

37.以下将结合附图,对本实用新型进行更为详细的描述,需要说明的是,以下参照附图对本实用新型进行的描述仅是示意性的,而非限制性的。各个不同实施例之间可以进行相互组合,以构成未在以下描述中示出的其他实施例。

38.请参阅图1至图9,本实用新型一实施例中公开了一种新型的轮毂电机100,该轮毂电机100适用于平衡车上,该轮毂电机100具有优异的防水性能,且其结构简单,便于组装。

39.轮毂电机100内固定装设有控制器10,控制器10通电后用于控制装设有该轮毂电机100的平衡车的运行,即控制器10至少具有如下功能的一种或者多种组合:电机驱动功能、平衡车主控功能、姿态检测功能或者无线通信功能等。

40.该轮毂电机100至少包括:轮毂20、定子30、内端盖50及固定座60。如图2及图3所示,轮毂20形成有第一安装槽21,定子30装设在第一安装槽21内,电机轴40设置在定子30上;内端盖50与轮毂20固定连接为一体式结构,内端盖50位于定子30背向第一安装槽21槽底面的一侧,即内端盖50设置在第一安装槽21的槽口位置处,用于封盖第一安装槽21;如图4所示,内端盖50开设有与第一安装槽21相通的第一通孔51,电机轴40面向第一通孔51的一端穿出该第一通孔51;固定座60设置在电机轴40伸出第一通孔51的一端,控制器10固定装设在固定座60上,优选为设置在背向内端盖50的一侧。如此设置,控制器10、固定座60、定子30与电机轴40之间固定在一起,不发生相对移动,此时,轮毂20旋转过程中,内端盖50与轮毂20同步旋转,控制器10、固定座60、定子30与电机轴40均未发生转动。

41.控制器10通过固定座60固定在电机轴40上,一方面是因为从控制器10接出的线束不能跟着一起转动,会损坏接出的线束,并且一直转动会影响控制器10的部件寿命,第二方面是因为控制器10上有姿态检测传感器,也就是陀螺仪,它涉及到控制平衡车的运行,必须跟着人体操控而移动,或者跟随车身倾斜移动,不能发生其他方面的移动。

42.需要说明的,控制器10可通过卡接、螺接等方式固定在固定座60上,如:控制器10通过螺钉、螺丝等第二紧固件固定在固定座60上,优选固定在背向内端盖50的一侧等;固定座60采用阻热材料制成,避免电机产生的热量传递到控制器10上损坏控制器10。优选的,内端盖50与轮毂20固定连接为一体,内端盖50的边缘与轮毂20的边缘对应具有固定孔,螺丝穿过内端盖50边缘的固定孔并且紧固在轮毂20边缘的固定孔内。

43.在其中一实施例中,如图2及图4所示,内端盖50面向定子30的一侧延伸形成有轴承安装槽一52,轴承安装槽一52内设置有第一轴承70,轴承安装槽一52用于对第一轴承70进行限位,第一轴承70套设在电机轴40的外侧,如此设置,使得轮毂20与电机轴40之间发生相对旋转时,更为平顺稳定。

44.在其中一实施例中,为了避免电机轴40与固定座60之间发生相对转动,固定座60设置有呈扁口形的第二通孔61,如图6所示;电机轴40穿出第一通孔51的一端穿过第二通孔61,并且电机轴40位于第二通孔61内的部分与第二通孔61的孔壁相紧贴,即电机轴40位于第二通孔61内的截面形状与第二通孔61的形状相适配。可以理解的,技术人员除了可以通过将第二通孔61的形状设置为扁口形之外,还可以采用其他方式来防止电机轴40与固定座

60之间发生相对转动或晃动,如:固定座60面面向第一通孔51的一侧设设置非圆形的凹槽,同时电机轴40上设置有该凹槽相适配的突起等。作为优选,电机轴40伸出第一通孔51的部分形成有至少一个限位平面41,如图7所示,限位平面41与第二通孔61的孔壁之间相紧贴,即第二通孔61的孔壁对应形成有与限位平面41的相适配的限位壁面。

45.在其中一实施例中,部分第一轴承70漏出第一通孔51,即可从第一通孔51的外侧处观看到部分第一轴承70;如图6所示,固定座60朝向内端盖50的一侧延伸形成有第一扁状凸起62,第一扁状凸起62伸入至第一通孔51内并与第一轴承70之间相抵接,如此设置,能够实现固定座60相抵接的同时防止固定座60与内端盖50之间相接触,从而能够避免内端盖50旋转过程中与固定座60发生干涉。另外,第二通孔61贯穿设置在第一扁状凸起62上。

46.在其中一实施例中,为了防止外部的飞尘、水等杂质影响控制器10的正常使用,该轮毂电机100还包括有:固定盖80,固定盖80固定装设在电机轴40伸出第一通孔51的一端,固定盖80位于固定座60背向内端盖50的一侧;如图9所示,固定盖80面向固定座60的一侧形成有第一凹槽81,第一凹槽81与固定座60之间相互围设有用于容纳控制器10的容纳腔,该容纳腔处于密封状态。

47.在其中一实施例中,内端盖50面向固定盖80的一侧形成有旋转槽53,固定盖80的侧面边沿伸入至旋转槽53内并与旋转槽53之间留置间隙,旋转槽53呈圆形设置,如此设置,固定盖80能够相对于旋转槽53旋转,并且内端盖50转动的过程中不会与固定盖80发生干涉;另外,固定盖80的侧面边沿伸入至旋转槽53内,也能够起到密封效果。

48.需要说明的,除了通过设置旋转槽53之外,还可以采用其他方式实现密封的同时避免固定盖80与内端盖50发生干涉,如:固定盖80面向固定座60的侧面边缘通过胶水粘结为一体式结构;或者固定盖80与固定座60之间通过螺丝、螺钉等进行固定密封;或者,固定座60和固定盖80固定夹设在电机轴40上,同时固定座60与固定盖80之间形成密封的容纳腔,等等。

49.在其中一实施例中,固定盖80设置有第三通孔82,电机轴40远离内端盖50的一端穿出该第三通孔82并与第三通孔82的孔壁相紧贴。第三通孔82呈扁口形设置,电机轴40位于第三通孔82内的部分与第三通孔82的孔壁相紧贴,如此能够避免电机轴40与固定盖80之间发生相对转动或晃动,具有较好的稳定性。作为优选,电机轴40伸出第一通孔51的部分形成有至少一个限位平面41,限位平面41能够与第三通孔82的孔壁相紧贴,即:部分第三通孔82的孔壁与限位平面41相适配设置。

50.在其中一实施例中,如图9所示,固定盖80面向固定座60的一侧延伸形成有第二扁状凸起83,第二扁状凸起83与固定座60面向固定盖80的侧面相抵接,如此设置,能够使得固定座60与第一凹槽81的槽底面之间留置间隔,控制器10位于固定座60与第一凹槽81的槽底面之间。另外,第三通孔82贯穿设置在第二扁状凸起83处。

51.在其中一实施例中,如图7及图8所示,控制器10上连接有线束,电机轴40沿轴向方向贯穿设置有过线通孔42,电机轴40的侧面开设有与过线通孔42相通的过线开口43,过线开口43位于容纳腔内;同时,如图9所示,第二扁状凸起83设置有过线缺口831,过线缺口831与过线开口43之间相对应设置,如此设置,设置在控制器10上的线束一端部可经过过线缺口831、过线开口43之后布设至过线通孔42内,并由过线通孔42的一端伸出,进而伸出过线通孔42的线束可与平衡车的其他部件进行连接。

52.在其中一实施例中,为了将固定盖80固定在电机轴40上,如图2及图8所示,该轮毂电机100还包括有第一紧固件90,电机轴40伸出第二通孔61一端的侧面形成有固定部44,第一紧固件90固定在固定部44处时,能够将固定盖80固定限位在电机轴40上。该固定部44可以为设置电机轴40上的卡槽或者螺纹孔,第二紧固件可以为卡簧或者螺母。

53.其中,该轮毂电机100还包括有轮胎101,该轮胎101固定套设在轮毂20的外侧,以便于通过轮胎101与地面相接触。

54.可以理解的,上述实施例中所提供的轮毂电机100的组装过程可以描述为:工作人员将定子30设置在第一安装槽21内,内端盖50固定在轮毂20上,电机轴40的一端穿出第一通孔51,此时,第一轴承70位于轴承安装槽一52内并套设在电机轴40上;固定座60套设在电机轴40的上,此时电机轴40伸出第一通孔51的一端穿过第二通孔61,第一扁状凸起62与第一轴承70相抵接;控制器10固定在国定座背向内端盖50的一侧,位于控制器10上的线束依次穿过过线开口43、过线通孔42之后伸出至外部环境中;固定盖80套设在电机轴40上,此时电机轴40的一端穿过第三通孔82,固定部44位于固定盖80背向固定座60的一侧,将第一紧固件90固定在固定部44处,固定盖80的边沿伸入至旋转槽53内。

55.可以理解的,当第一紧固件90固定在固定部44处时,第二扁状凸起83压紧固定座60,固定座60上的第一扁状凸部压紧第一轴承70,从而使得固定盖80、固定座60、电机轴40、定子30之间呈一体式结构,轮毂20的旋转过程不会干涉固定盖80、固定座60、电机轴40及定子30。

56.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。