1.本发明涉及一种碳化硅生长工艺,具体涉及一种电阻式方形碳化硅单晶生长工艺。

背景技术:

2.碳化硅单晶(sic)具有宽带隙、高热导率、高临界击穿电场和高电子饱和迁移速率等优点,可用于地面核反应堆系统的监控、原油勘探、环境监测及航空、航天和大功率的电子转换器等领域。除此之外,采用sic所制备的发光二极管的辐射波长可以覆盖从蓝光到紫光的波段,在光信息显示系统及光集成电路等领域中具有广阔的应用前景。

3.随着科技的不断进步,碳化硅单晶的生长技术也在不断提高。目前碳化硅单晶多为圆形形态,圆形碳化硅单晶的生长工艺较为成熟,单晶在生长中工艺控制的精准性较高、晶体生长一致性较好、晶体质量较为稳定,而方形碳化硅单晶生长工艺不易控制,单晶在生长过程中棱角处容易产生应力集中,加大了晶体开裂几率及内部缺陷,但方形碳化硅单晶在后续方形材料加工过程中,材料利用率可以得到大幅提升,可有效降低碳化硅单晶的生产成本。因此,为打破现有的技术壁垒,设计出一种电阻式方形碳化硅单晶生长工艺显得十分重要。

技术实现要素:

4.本发明提供了一种电阻式方形碳化硅单晶生长工艺,通过对方形碳化硅晶体生长过程工艺的合理设定,解决了目前方形碳化硅晶体生长工艺控制难度大,晶体内部应力集中的问题,进而生长出高品质、高良率的方形碳化硅晶体。

5.本发明的技术方案如下:

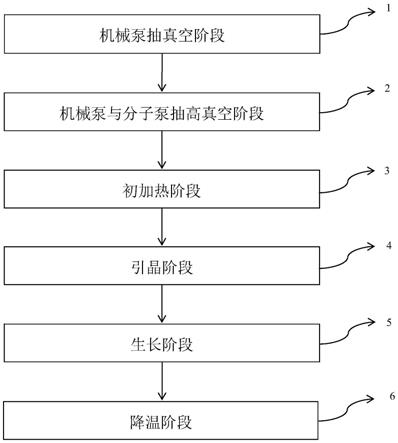

6.一种电阻式方形碳化硅单晶生长工艺,包括如下步骤:

7.机械泵抽真空阶段:将籽晶粘接于籽晶槽上,待单晶炉处于封闭状态后,通过机械泵对单晶炉腔体抽低真空,真空数值达到1

×

105-1

×

102pa,保持1.5-2.5h;

8.机械泵与分子泵抽高真空阶段:启动分子泵,通过机械泵与分子泵的结合抽至单晶炉高真空,真空数值达到1.0

×

10-3

pa-3.0

×

10-3

pa,保持3-5h;

9.初加热阶段:向炉内充入氮气及氩气,氮气流量控制在0.3-0.45l/min,氩气流量控制在0.5-1.3l/min,同时使炉内压力控制在0.1-0.4torr,炉内温度控制在1000℃-1200℃,温度恒定8-10h;

10.引晶阶段:加大炉内压力值至50-90torr,炉内温度快速升至2100℃-2250℃,保持10-12h,此时氮气流量控制在0.4-0.8l/min,氩气流量控制在0.3-0.7l/min,同时设定坩埚匀速转动,转动速度控制在90

°‑

180

°

/min。

11.生长阶段:压力调整为0.1-2.5torr,调节主加热器温度控制在2100℃-24000℃,副加热器温度控制在2100℃-2500℃,使炉内形成合理温梯,保持80-200h,同时氮气流量控制在0.2-0.4l/min,氩气流量控制在0.3-0.5l/min,设定坩埚转动速度控制在180

°‑

360

°

/

min;

12.降温阶段:长晶至一定厚度,压力调整为15-200torr,调节炉内温度以90-110℃/h的速度缓慢降至室温,最终取出碳化硅晶体。

13.本发明的方法包括三个方面的改进,一方面是将传统圆形碳化硅设计成方形碳化硅单晶生长,通过对方形碳化硅单晶热场的合理设计,保证了碳化硅生长尺寸的精度,使单晶生长的长度和宽度的偏差在正负2-3mm以内,整体形状为对称正方形,极大的提高碳化硅晶体图形化衬底材料的出材率及利用率(如图3)。另一方面,通过副加热器四角的合理设计,以及对副加热器四角温度的合理设定,使方形碳化硅四角处形成合理的温度梯度,生长过程中通过调节温度梯度,进而调节四角处的生长速度,从而降低晶体内部的应力,提高晶体良率。其次方形碳化硅单晶生长阶段通过对炉内石墨坩埚旋转速度的合理控制,保证碳化硅热场温度分布更加均匀、对称,进而提高单晶生长过程中的一致性,有效降低方形碳化硅晶体内部位错缺陷的产生几率。

14.本发明还有这样一些特征:

15.所述的机械泵抽真空阶段,通过机械泵对单晶炉腔体抽支低真空,机械泵与分子泵抽高真空阶段,通过机械泵与分子泵结合抽至单晶炉高真空。

16.所述的生长阶段,主加热器的四个侧面均可对坩埚进行加热,而副加热器为四个侧面的夹角处可对坩埚进行加热。

17.所述的初加热阶段、引晶阶段及生长阶段,均需向炉内充入一定流量的氮气及氩气,且每个阶段需将氮气及氩气流量控制在合理范围内。

18.所述的降温阶段,需使炉内温度以90-110℃/h的速度缓慢降至室温。

19.本发明的有益效果有:

20.本发明一种电阻式方形碳化硅单晶生长工艺,通过该工艺的合理设计,可有效降低晶体内部缺陷,提高晶体良率。

21.本发明一种电阻式方形碳化硅单晶生长工艺,通过副加热器四角温度的合理设定,避免了方形晶体边角处的应力集中,降低晶体开裂几率。

22.本发明一种电阻式方形碳化硅单晶生长工艺,有效缩短了晶体生长的工艺时长,进而节省耗电量,降低生产成本。

23.本发明一种电阻式方形碳化硅单晶生长工艺,该工艺制备出的方形碳化硅晶体,相对圆形碳化硅晶体,可以极大的提高材料的出材率及利用率,进一步的缩减碳化硅生长成本。

24.本发明一种电阻式方形碳化硅单晶生长工艺,引晶阶段与生长阶段通过对炉内石墨坩埚旋转速度的合理控制,可有效降低方形碳化硅晶体内部位错缺陷的产生几率。

附图说明

25.图1是本发明的工艺流程图。

26.图2是本发明坩埚旋转示意图。

27.图3是本发明圆形碳化硅晶体与方形碳化硅晶体图形化衬底材料的出材对比示意图。

28.图4是本发明方形碳化硅晶体示意图。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合所有附图和实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

30.实施例1:

31.步骤1、机械泵抽真空阶段:将碳化硅原料装入方形石墨坩埚内,并将籽晶粘接于籽晶槽上,待单晶炉处于封闭状态后,启动机械泵,对单晶炉腔体抽低真空,去除杂质,真空数值达到1

×

103pa,保持2h;

32.步骤2、机械泵与分子泵抽高真空阶段:启动分子泵,通过机械泵与分子泵的结合抽至单晶炉高真空,真空数值达到3.0

×

10-3

pa,保持4h;

33.步骤3、初加热阶段:向炉内充入氮气及氩气,氮气流量控制在0.4l/min,氩气流量控制在0.75l/min,同时使炉内压力控制在0.3torr,炉内温度控制在1160℃左右,温度恒定8.5h;

34.步骤4、引晶阶段:加大炉内压力值至65torr,炉内温度快速升高至2200℃左右,并持续保温11h,此时氮气流量控制在0.55l/min,氩气流量控制在0.5l/min,同时设定坩埚转动速度为145

°

/min,原料升华至籽晶表面进行引晶,籽晶的微管缺陷密度3.5个/cm2。

35.步骤5、生长阶段:引晶结束碳化硅晶体进入生长阶段,压力调整为1.2torr,调节主加热器温度控制在2250℃,并启动副加热器,设定副加热器温度为2350℃,炉内形成合理温梯,轴向温度控制在35℃/mm左右,避免方形晶体边角处的应力集中,保持125h,同时氮气流量控制在0.3l/min,氩气流量控制在0.4l/min,设定坩埚转动速度为270

°

/min;

36.步骤6、降温阶段:压力调整为120torr,调节炉内温度以100℃/h的速度缓慢降至室温,最终取出碳化硅晶体,得到的晶体长度和宽度为115mm

×

115mm,厚度为18mm,微管密度为0.15个/cm2。

37.实施例2:

38.一种电阻式方形碳化硅单晶生长工艺,如实施例1所述,不同之处在于初加热阶段向炉内充入氮气及氩气,氮气流量控制在0.35l/min,氩气流量控制在0.7l/min,同时使炉内压力控制在0.35torr,炉内温度控制在1180℃左右,温度恒定8h;引晶阶段设定坩埚转动速度为160

°

/min,籽晶的微管缺陷密度2.5个/cm2;生长阶段调节主加热器温度控制在2300℃,副加热器温度控制在2420℃,保持118h,设定坩埚转动速度为280

°

/min;降温阶段调节炉内温度以110℃/h的速度缓慢降至室温。

39.实施例3:

40.一种电阻式方形碳化硅单晶生长工艺,采用实施例1所述的生长工艺,经反复试验,得到的晶体微管密度为0.01个/cm2。

41.以上内容是结合具体的优选实施方式对本发明所做的进一步详细说明,不能认定本发明的具体实施只限于这些说明。对于具有本发明所属领域基础知识的人员来讲,可以很容易对本发明进行变更和修改,这些变更和修改都应当视为属于本发明所提交的权利要求书确定的专利保护范围。