1.本发明涉及一种冲撞盒,所述冲撞盒包括中空型材,所述中空型材具有至少两个腔室和一个可变形元件,以有助于冲撞盒的能量吸收。

背景技术:

2.术语冲撞管理系统通常用于描述由保险杠及有关附件所构成的结构模块,所述附件将保险杠连接至车辆的纵向轨。冲撞管理系统的主要目标是防止车辆与障碍物之间发生撞击所带来的损坏。

3.冲撞管理系统具有吸收足够的冲撞能量以满足oem内部标准的能力。换句话说,冲撞管理系统应当在冲撞开始时就能够吸收能量,并且将剩余的冲撞力导入车身结构的其余部分中。

4.冲撞管理系统包括保险杠横梁(bumper beam),该保险杠横梁典型地横向延伸跨越车辆的前端或后端,并且通常被提供用于在前部撞击或后部撞击时吸收能量。这样的保险杠横梁使用冲撞盒被安装至车辆框架,所述冲撞盒还被称为冲击吸收器或变形元件。

5.车辆在受到撞击期间的速度影响冲撞管理系统的行为。在非常低速时,保险杠横梁和冲击吸收器会在弹性范围内变形,然后恢复到它们的初始位置,而没有损坏。当以较高车速发生碰撞时(例如,约为10-15公里/小时),保险杠和冲击吸收器会经历塑性变形。冲撞管理系统可至少部分地吸收撞击能量。这种能量吸收使得能够保护车辆结构的其余部分。在最高速时,冲撞管理系统可能无法充分地吸收能量,因此车辆结构在冲击的作用下被损坏。

6.冲撞盒被插在每个侧部构件的端部与保险杠横梁之间。冲撞盒作为变形元件运作,将所生成的动能转换为形变能。将变形元件整合到冲撞管理系统中的目的是用于控制保险杠系统与车身之间的对接处的力水平。

7.冲撞盒被设计成在这样的前部撞击或后部撞击时折叠。在撞击时,通过在变形元件本身中形成折叠部,撞击动能被转换成形变功。结果,可以显著地降低损坏以及损坏量。

8.冲撞盒通常由中空型材制成,所述中空型材具有若干腔室。

9.de 10 2015 117 005涉及一种具有多个中空腔室的冲撞盒,所述中空腔室在冲撞盒的纵向长度上延伸,在安装位置中,第一中空腔室被布置为在高度上相对于第二中空腔室和第三中空腔室偏移。在此,通过分割壁将第一中空腔室与第二中空腔室和第三中空腔室分离,第二中空腔室和第三中空腔室优选地被布置为位于第一中空腔室的上方或下方且彼此相邻。

10.us 2005 0016807公开了一种冲撞盒,该冲撞盒包括外部中空构件以及可滑动地安装在该外部中空构件内的内部构件,所述内部构件设有压缩减小臂,所述压缩减小臂朝向外部中空构件的内表面延伸,所述压缩减小臂在它们邻近外部中空构件的内表面的末端处设有膨胀材料。

11.kr20160075190公开了一种用于车辆的冲撞盒,该冲撞盒被接合至保险杠横梁的

后侧的两个端部,以进行保险杠横梁与侧部构件之间的连接,该冲撞盒包括盒构件,该盒构件由中空构件制成。加固构件在其中心上具有加固管,多个加固肋被形成在加固管的外周界表面上。加固构件通过加固肋被插入盒构件中,并且在盒构件的内部上堆叠。

12.fr2810941公开了用于车辆的前侧的冲撞管理系统,包括在车辆前方延伸的保险杠横梁以及两个横向的能量吸收结构。保险杠横梁以及两个横向结构具有隔室网络,用于降低系统的重量。各个横向结构中的一个具体的矩形隔室可以包括一个插入件,用于增大能量吸收结构以及保险杠横梁的刚性。在此情况下,插入件具有蜂窝结构,蜂窝结构的六边形截面的隔室被定向为纵向平行于车辆方向。

13.jp2001058549提供了在一种用于车辆的保险杠中,更接近已填充中空部分的第一孔的前端部的部分以及未填充中空部分在第一堵塞处被堵塞,从而防止吸收构件从第一孔掉落。

14.jp2001182769提供了一种冲击吸收构件,该冲击吸收构件配备有构件主体,该构件主体由方形管形状的金属中空材料形成,具有中空部分并且在中空部分中填充有填充材料。

15.因此,车辆制造商不断地优化冲撞管理系统,他们应当经常对冲撞管理系统(尤其是冲撞盒)进行完整修改,从而提供更好的保护,或者符合新的要求。所提出的改进不应当意味着车辆重量的太大增加,从而尽可能对环境方面具有较小的影响。

16.生产商需要一种灵活的解决方案,而无需太多的开发工作,这种解决方案可以在若干车辆中使用,并且仅需适配一部分以适合于所实现的水平。

技术实现要素:

17.本发明提出了一种冲撞盒的解决方案。

18.本发明涉及一种冲撞盒,该冲撞盒能够依赖于冲撞要求来吸收不同水平的能量。该冲撞盒包括中空型材,其中可变形元件存在于构成冲撞盒的中空型材的一个腔室内。

19.可变形元件允许在不修改冲撞盒的外部几何结构并且有限增加冲撞盒的重量的情况下,改进能量吸收效率。因此,当需要更高水平的性能时,改变冲撞盒并非是强制的,实施可变形元件或者适配可变形元件的设计是足够的。

20.本发明的描述

21.冲击吸收器或冲撞盒是可变形部件,且被设计成当这样的前部或后部撞击时发生折叠。冲击吸收器或冲撞盒通常具有纵向方向上加长的成形部分,根据称为“聚束(bunching)”的形变模式,在由撞击所生成的压缩力的影响下,所述成形部分通过连续的折叠部而变形。这种规则折叠部的渐变形式以一致且受控方式吸收能量。

22.冲撞管理系统不断被优化,从而符合法规要求。冲撞盒的性能与它的设计相关联,且在冲撞盒的重量与能量吸收水平之间进行平衡。

23.需要一种更灵活的解决方案来控制冲撞管理系统的性能水平,以及需要一种更容易适配的解决方案来满足法规需求。

24.还仍存在对于制造冲撞盒的改进方法的显著和持续需求,该方法降低制造成本且产生具有改进的能量吸收性能的冲撞盒。

25.本发明所解决的问题是改进冲撞盒的性能,从而在不改变用于冲撞盒的中空型材

的情况下,使其将能够吸收更多的能量,同时承受更高的力。

26.一种解决此问题的解决方案可以是增加中空型材的壁厚度,但是缺点是需要修改系统的几何结构,冲撞盒的重量将增加以及制造过程会改变。因此,对生产成本有影响。

27.本发明所提出的解决方案是在冲撞盒中引入可变形元件,从而在不改变冲撞盒本身的情况下,扩展能量吸收的能力。

28.已知的是,在冲撞盒中引入插入件是加固螺钉孔以及避免冲撞盒在被紧固至车辆的纵向侧轨时发生形变。这种插入件被称为增强元件(stiffener element)。这种增强元件不会参与撞击能量吸收,因为它在撞击时不会折叠。增强元件不是可变形元件。

29.本发明的可变形元件是被包含在冲撞盒的一个中空腔室中的分立元件。此可变形元件将会吸收撞击能量的额外部分,并且在撞击的情况下将会变形。可变形部分可以被认为是冲撞盒的载荷扩展器。

30.在说明书中,t、u、v对应于车辆的本地参考。t对应于车辆的纵向轴线,u对应于垂直于t轴线的车辆的横向轴线,v对应于由轴线t和u所形成的平面的竖向轴线。

31.在说明书中,x、y、z轴线与冲撞盒参考有关。x轴线是冲撞盒的纵向方向,y轴线是冲撞盒的横向方向,z轴线是冲撞盒的竖向方向。

32.如图1和图2所示,冲撞盒的纵向方向平行于车辆的纵向方向t。轴线y和z各自的方向还如图1和图2中所表示的,分别平行于轴线u和v各自的方向。

33.根据本发明的冲撞盒包括中空型材,该中空型材具有前侧、后侧、下侧以及上侧。冲撞盒的前侧被设计成使用附接系统紧固至保险杠横梁。该保险杠横梁被定位成在u轴线方向上横向于车辆方向。冲撞盒的后侧被设计成借助于螺钉紧固至车辆的纵向梁,所述螺钉可以在冲撞盒的整个截面上穿透冲撞盒。底板可用于联接冲撞盒和车辆的纵向梁。

34.根据本发明,中空型材可以包含腔室。优选地,中空型材可以包含至少两个腔室。中空型材沿着纵向轴线x延伸。因此,中空型材的壁基本上平行于纵向轴线x。在一个实施方案中,中空型材的腔室可以平行于纵向轴线x的方向,并且在z轴线的方向上、在中空型材的高度方向上,一个腔室位于另一腔室的顶部。

35.优选地,本发明的冲撞盒的中空型材是挤压型材(extruded profile)。所述中空型材的挤压方向平行于纵向轴线x的方向。优选地,本发明所述的中空型材具有三个腔室。

36.一种将冲撞盒附接至保险杠的具体方法是通过使用一种轴环型(collar-type)部件作为冲撞盒的上壁和下壁的延伸件,以产生u形,保险杠可以在该u形中定位且螺栓固定。美国专利us 7,401,825 b2更加详细地描述了此具体实施方案。

37.冲撞盒可以通过其后侧被螺钉或螺栓固定至纵向梁。可以在冲撞盒的后部上加工孔,以允许螺钉或螺栓连接。为了避免冲撞盒在紧固过程中发生任何变形,可以在冲撞盒的后部中引入插入件或增强元件,从而允许安全和稳定的紧固。增强元件可以在其整个横截面中横向穿透冲撞盒。它们在撞击的情况下不会折叠。

38.冲撞盒可以具有近似矩形的横基面。冲撞盒的长度通过沿着x轴线方向的纵向臂的长度来限定。根据本发明的冲撞盒是包括沿着纵向轴线x延伸的中空型材的冲撞盒。

39.本发明的中空型材的长度可以被划分成三部分,前部、后部和中部,每一部分具有一个特定的功能。前部位于中空型材的前侧附近。本发明的中空型材的此前部可以用于将中空型材连接至保险杠。后部位于中空型材的后端附近。本发明的中空型材的此后部可以

用于将中空型材连接至纵向梁。中部位于前部与后部之间。此中部限定了本发明的中空型材的长度,所述中空型材可以在足够的撞击的情况下折叠。此长度可以被称为压皱长度(crush length),并且平行于纵向轴线x的方向。

40.在本发明的特别的实施方案中,压皱长度与冲撞盒的长度可以相同。

41.本发明的冲撞盒可以包括中空型材,该中空型材沿着纵向方向x延伸并且具有压皱长度,所述中空型材具有至少两个腔室,其特征在于,所述中空型材在至少一个腔室内包含至少一个可变形元件,以有助于所述冲撞盒的能量吸收能力。根据本发明的冲撞盒是包括中空型材的冲撞盒,所述中空型材沿着纵向方向x延伸并且具有压皱长度。所述中空型材可以具有至少两个腔室。中空型材可以在至少一个腔室内包含至少一个可变形元件,以有助于所述冲撞盒的能量吸收能力。所述腔室可以在z轴线方向上具有特定的高度。优选地,腔室的高度沿着腔室的长度始终是相同的。

42.在本发明的一个实施方案中,中空型材可以在内侧壁上具有突起部,所述内侧壁在中空型材的纵向轴线x的方向上延伸。优选地,突起部可以在包含本发明的可变形元件的腔室内存在。突起部可以用于将可变形元件维持在中空型材的腔室中。

43.型材的腔室可以由宽度、长度和高度限定,以允许限定针对每个腔室的体积。

44.根据本发明,冲撞盒可以包含可变形元件,该可变形元件可以有助于冲撞盒的能量吸收能力。本发明的可变形元件可以是载荷扩展器。优选地,可变形元件被定位在中空型材的一个腔室内。

45.根据本发明,冲撞盒可以包括中空型材,该中空型材具有至少2个腔室,其中所述中空型材可以包括可变形元件,其中所述可变形元件是包括优选至少2个腔室的中空型材。在一个优选实施方案中,本发明的可变形元件是包含多个腔室的中空型材,优选地,本发明的可变形元件的中空型材包括至少2个腔室。

46.根据发明内容,可变形元件是挤压件,所述挤压件具有宽度we。本发明的可变形元件可以是挤压元件,挤压件可以具有宽度we。该可变形元件的挤压方向e可以垂直于中空型材的纵向方向x,从而垂直于车辆的纵向轴线t。更通常地,可形变元件由宽度、长度和高度限定,以允许限定可变形元件的体积。

47.本发明的可变形元件可以由诸如钢、塑料或铝合金的材料制成。优选地,可变形元件由铝合金制成。

48.根据本发明,可变形元件的壁厚度可以不同于冲撞盒的中空型材的壁厚度。在一个实施方案中,构成可变形元件的至少一个壁的厚度不同于其他壁的厚度。本发明的可变形元件的几何结构可以根据冲撞盒所实现的性能水平来设计,其中限制条件是,可变形元件必须被包含在中空型材的腔室内。构成可变形元件的中空型材的壁厚度是可以根据目标机械性能水平进行适配的参数。可变形元件可以由相同厚度的壁构成,或者可以由不同厚度的壁构成。可变形元件的壁厚度可以针对所有的壁是相同的,或者可以彼此不同。可变形元件的壁厚度可以不同于构成冲撞盒的中空型材的壁厚度。例如,可变形元件的壁厚度可以大于或小于构成冲撞盒的中空型材的壁厚度。在本发明的一个实施方案中,可变形元件的壁厚度可以不同于本发明的冲撞盒的中空型材的壁厚度。在另一实施方案中,构成可变形元件的至少一个壁的厚度具有不同于其他壁的厚度。

49.根据本发明,挤压可变形元件的宽度可以在中空型材的压皱长度的20%与150%

之间,优选地,可变形元件的宽度可以在中空型材的压皱长度的30%与100%之间。本发明的可变形元件的宽度平行于方向x,并且随着中空型材的压皱长度的变化而变化。可变形元件的宽度可以小于中空型材的压皱长度。优选地,可变形元件的宽度在中空型材的压皱长度的20%与150%之间。最优选地,可变形元件的宽度在中空型材的压皱长度的30%与100%之间。

50.为了将可变形元件定位在构成冲撞盒的中空型材的腔室内,可变形元件的尺寸可以略微小于腔室的尺寸,从而允许可变形元件在腔室内部滑动,以产生一个小间隙。间隙应当足够薄,以允许可变形元件在腔室内滑动,但是同时应当足够小,以防止可变形元件在被定位之后移动进入腔室内。

51.当可变形元件位于构成冲撞盒的中空型材的腔室内时,可以在腔室壁与可变形元件之间产生对接区域(interface area)。这些对接区域可以被认为是接触区域。

52.根据本发明,可变形元件可以部分地填充包含该可变形元件的腔室。在一个实施方案中,可变形元件可以填充包含该可变形元件的腔室的20%至98%。可变形元件存在于构成冲撞盒的中空型材的腔室内意味着,中空型材的腔室被可变形元件填充。取决于可变形元件的几何结构,中空型材的腔室可以被可变形元件完全地、部分地或者不连续地填充。部分或者不连续填充被限定为,可变形元件与腔室的至少一个壁(上壁、下壁或者任一侧壁)之间的接触沿着腔室的长度或高度并非始终存在。在本发明的一个实施方案中,可变形元件可以部分地填充包含该可变形元件的腔室。优选地,本发明的可变形元件填充包含该可变形元件的腔室的20%至98%。

53.根据本发明,可变形元件可以至少部分地与包含该可变形元件的腔室的至少两个壁接触。本发明的可变形元件在中空型材的腔室内的存在可以与包含该可变形元件的腔室的至少两个相对的纵向壁产生接触区域。取决于可变形元件的几何结构,接触区域可以始终沿着腔室的壁,或者部分地沿着腔室的壁。部分接触区域可以被限定为,可变形元件与腔室的至少一个壁之间的接触沿着腔室的纵向壁并非始终存在。在本发明的一个实施方案中,可变形元件与包含该可变形元件的腔室的至少两个壁至少部分地接触。优选地,可变形元件与包含该可变形元件的腔室的至少两个相对的壁至少部分地接触。

54.与包含该可变形元件的腔室的至少两个壁的接触区域的长度可以在中空型材的压皱长度的1%与100%之间。当可变形元件位于中空型材中时所产生接触的接触区域的长度可以平行于方向x,并且可以随着中空型材的压皱长度的变化而变化。优选地,接触区域的长度在中空型材的压皱长度的1%与100%之间。

55.根据本发明,可变形元件可以优选地通过螺钉被附接至中空型材。本发明的可变形元件可以被附接至构成冲撞盒的中空型材。本发明的可变形元件可以具有后端,该后端具有孔以接收用于将冲撞盒附接至纵向梁的螺钉。为了避免在固定螺钉时孔发生形变,可以在冲撞盒中使用增强元件。在本发明的一个实施方案中,孔可以具有增强元件的功能,用于将冲撞盒紧固在纵向梁上。在另一特定的实施方案中,可变形元件以及至少一个增强元件可以是单件整体部件。

56.在本发明的一个实施方案中,可变形元件的后端可以被夹至增强元件。在增强元件独立于本发明的可变形元件而被插入本发明的中空腔室的冲撞盒中,可变形元件的后端从而可以被形成为使得具有与增强元件的形状相对的形状。在此特定的实施方案中,可变

形元件的后端被夹紧至增强元件。

57.在本发明的一个实施方案中,在腔室的纵向方向x上延伸的、内侧壁上的突起部可以用于将本发明的可变形元件引导到冲撞盒的腔室内。

附图说明

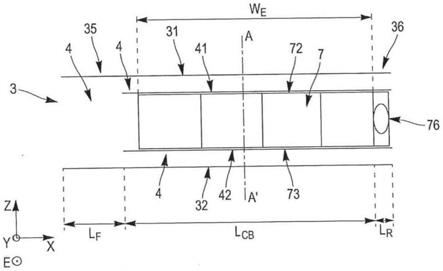

58.图1是常规冲撞管理系统的表示。

59.图2是冲撞盒的横截面。

60.图3是根据本发明的可变形元件的横截面。

61.图4是冲撞盒的中空型材的横截面,所述冲撞盒包含本发明的可变形元件。

62.图5是沿线a-a’所取的图3的表示的横截面。

63.图6是根据本发明的可变形元件的横截面。

64.图7是冲撞盒的中空型材的横截面,所述冲撞盒包含本发明的可变形元件。

65.图8是冲撞盒的中空型材的横截面,所述冲撞盒具有构成冲撞盒的突起部。

66.图9是沿线b-b’所取的图7的表示的横截面。

67.图10是图7的中空型材的横截面,所述中空型材包含本发明的可变形元件。

68.图11是冲撞盒的中空型材的横截面,所述冲撞盒包含本发明的可变形元件,所述可变形元件具有增强元件,所述可变形元件与所述增强元件这两者是单件整体部件。

69.图12是冲撞盒的中空型材的横截面,所述冲撞盒包含本发明的可变形元件,且具有嵌入式增强元件,所述可变形元件被夹紧在所述嵌入式增强元件上。

70.图13是比较不具有可变形元件的冲撞盒与包含可变形元件的冲撞盒的机械性能的图表。

71.1:冲撞管理系统

72.2:保险杠

73.3:冲撞盒

74.4:构成冲撞盒的中空型材的腔室

75.5:冲撞盒与纵向梁之间的附接装置

76.6:纵向梁

77.7、7’、7”:可变形元件

78.31:构成冲撞盒的中空型材的上壁

79.32:构成冲撞盒的中空型材的下壁

80.33:构成冲撞盒的中空型材的纵向侧壁

81.34:构成冲撞盒的中空型材的纵向侧壁

82.35:构成冲撞盒的中空型材的前侧区域

83.36:构成冲撞盒的中空型材的后侧区域

84.37:用于将冲撞盒紧固至保险杠的轴环型构件

85.38:构成冲撞盒的中空型材

86.41:中空腔室的内部上壁

87.42:中空腔室的内部下壁

88.43:中空腔室的纵向侧壁

89.44:中空腔室的纵向侧壁

90.45:突起部

91.71、71’:构成可变形元件的中空型材

92.711、711’、712、712’、713、713’、714、714’、715’、716’:中空型材的腔室

93.72、72’、72”:可变形元件与腔室的上壁之间的接触区域

94.73、73’、73”:可变形元件与腔室的下壁之间的接触区域

95.74、74’、74”:可变形元件与腔室的纵向壁之间的接触区域

96.75、75’、75”:可变形元件与腔室的纵向壁之间的接触区域

97.76、76’:增强元件

98.l:构成冲撞盒的中空型材的长度

99.l

cb

:构成冲撞盒的中空型材的压皱长度

100.lf:构成冲撞盒的中空型材的前部的长度

101.lr:构成冲撞盒的中空型材的后部的长度

102.le、l

e”:可变形元件的长度

103.w

cb

:构成冲撞盒的中空型材的宽度

104.w

ch

:腔室的宽度

105.we、w

e’:可变形元件的宽度

106.h

cb

:构成冲撞盒的中空型材的高度

107.he,h

e’:可变形元件的高度

108.h1’

,h2’

,h3’

:可变形元件的高度

109.h1:一个腔室的高度

110.h2:一个腔室的高度

111.h3:一个腔室的高度

112.e,e’:可变形元件的挤压方向

具体实施方式

113.在所有图中,相同或相应的元件总体可由相同的附图标记指示。这些所描绘的实施方案应被理解为是对发明的例示,而非以任何方式进行限制。

114.图1表示一个处于车辆的本地参考(t,u,v)中的现有技术的冲撞管理系统1。冲撞管理系统1以沿着纵向轴线t的横截面表示。冲撞管理系统1由保险杠2组成,保险杠2沿着垂直于纵向方向t的横向方向u定位。冲撞盒3被附接至保险杠2。使用常规的附接装置作为底板5将冲撞盒3附接至纵向梁6。

115.冲撞盒3是在纵向方向x上被挤压的中空型材38。构成碰撞盒3的中空型材38被限定为纵向方向x上的长度l、竖向方向z上的高度h

cb

、横向方向y上的宽度w

cb

(如图5、图9、图10中所示出的)。构成碰撞盒3的中空型材38具有近似矩形的形状,并且由上壁31,下壁32以及两个纵向侧壁33和34限定。壁31、32、33及34沿着x方向从冲撞盒3的前侧延伸至后侧。冲撞盒3具有前部区域35和后部区域36。

116.构成冲撞盒3的中空型材38的长度l可以被划分成三部分lf、lr以及l

cb

,分别对应于构成冲撞盒3的中空型材38的前部、后部以及中部。lf部分位于构成冲撞盒3的中空型材

38的前侧附近,并且对应于中空型材38的前侧35。lr部分位于构成冲撞盒3的中空型材38的后侧附近,并且对应于中空型材38的后侧区域36。l

cb

部分位于lf部分与lr部分之间,并且对应于构成冲撞盒3的中空型材38的压皱长度l

cb

。压皱长度l

cb

是在发生撞击时冲撞盒3可以被压皱的对应长度。

117.构成冲撞盒3的中空型材38具有三个腔室4,这三个腔室4在垂直于纵向轴线x方向的z轴线方向上,一个腔室位于另一腔室的顶部。位于中间的腔室4具有内部上壁41和内部下壁42。

118.图2表示在车辆的本地参考(t,u,v)中的本发明的冲撞管理系统。图2表示的冲撞盒3是沿着纵向方向x延伸的中空型材38。中空型材38被挤压,且中空型材38的挤压方向对应于纵向方向x。冲撞盒3具有近似矩形的形状,并且由外部上壁31、外部下壁32以及两个纵向侧壁33和34限定。壁31、32、33及34沿着x方向从冲撞盒3的前侧延伸至后侧。冲撞盒3具有前部区域35和后部区域36。冲撞盒由纵向方向x上的完整长度l、竖向方向z上的的高度h

cb

、横向方向y上的宽度w

cb

(如图5、图9、图10所示)限定。

119.冲撞盒3的长度l可以被划分为三部分lf、lr以及l

cb

,这三部分在纵向轴线x上分别对应于冲撞盒3的前部、后部和中部。lf部分位于冲撞盒3的前侧附近,并且对应于冲撞盒3的前侧区域35。lr部分位于冲撞盒3的后侧附近,并且对应于冲撞盒3的后侧区域36。l

cb

部分位于lf部分与lr部分之间,并且对应于冲撞盒3的压皱长度。压皱长度l

cb

是在发生撞击时冲撞盒3可以被压皱的对应长度。

120.冲撞盒3具有三个腔室4,这三个腔室4平行于x轴线的纵向方向,并且在冲撞盒的高度h

cb

方向上、在z轴线方向上,一个腔室位于另一腔室的顶部。三个腔室4沿着z轴线方向具有不同的高度h1、h2和h3。位于中间的腔室4具有内部上壁41和内部下壁42。

121.图3表示可变形元件7的一个具体实施方案。可变形元件7在挤压方向e上被挤压。可变形元件由垂直于挤压方向e的宽度we、平行于挤压方向e的长度le(如图5所示)以及垂直于挤压方向e的高度he限定。图3的被挤压的可变形元件7是具有四个腔室711、712、713和714的中空型材71。

122.图4表示图2中具有三个腔室4的冲撞盒3,这三个腔室中的一个包含本发明的可变形元件7。可变形元件7被定位在中空型材38的一个腔室4内,使得可变形元件7的挤压方向e垂直于纵向方向x。可变形元件7的高度he略微小于引入了可变形元件7的腔室4的高度h2,从而允许将可变形元件7引入构成冲撞盒3的中空型材38的腔室4中。可变形元件与腔室4的四个壁41、42、43和44之间产生对接区域。图4仅示出了壁41和42。可变形元件7的宽度we小于冲撞盒3的压皱长度l

cb

,从而仅部分地填充腔室4。可变形元件7在腔室4中的位置产生与四个壁41、42、43和44的对接区域,所述对接区域可以被认为是接触区域72、73、74和75(图5中示出了接触区域74和75)。与壁41和42的对接区域72和73可以被认为是接触区域,因为可变形元件7的高度he与腔室4的高度h2之间的高度差非常小。在此实施方案中,每一接触区域72和73沿着纵向方向x都是连续的。

123.图5是沿图4的线aa’所取的高度上的横截面。图5呈现了具有三个腔室4的冲撞盒3,这三个腔室4中的一个腔室包含本发明的可变形元件7。包含可变形元件7的腔室4具有四个壁41、42、43和44。可变形元件7在腔室4中的位置产生与四个壁41、42、43和44的对接区域,所述对接区域可以被认为是接触区域72、73、74和75。与壁41和42的对接区域可以被认

为是接触区域72和73,因为可变形元件7的高度he与腔室4的高度h2之间的高度差非常小。在此实施方案中,每一接触区域72和73沿着纵向方向x都是连续的。与壁43和44的对接区域可以被认为是接触区域74和75,因为可变形元件7的长度le与腔室4的宽度w

ch

之间的差非常小。在此实施方案中,每一接触区域72、73、74和75沿着纵向方向x都是连续的。

124.图6呈现了可变形元件7’的另一具体实施方案。可变形元件7’在挤压方向e’上被挤压。可变形元件7’由宽度w

e’和高度h

’1、h

’2、h

’3限定。由于可变形元件7’的几何结构,高度沿着可变形元件7’的宽度是不同的。被挤压的可变形元件7’是具有六个腔室(711’、712’、713’、714’、715’、716’)的中空型材71’。

125.图7表示构成冲撞盒3的中空型材38,所述中空型材38具有三个腔室4,这三个腔室4种的一个腔室包含图6的可变形元件7’。可变形元件7’在中空型材38的一个腔室4中的位置产生与腔室4的四个壁41、42、43和44的对接区域,所述对接区域可以被认为是接触区域72’、73’、74’和75’。图7仅示出了壁41和42以及接触区域72’和73’。接触区域72’沿着纵向方向x上的壁41是不连续的。接触区域73’沿着纵向方向x上的壁42是不连续的。优选地,接触区域72’和73’沿着x轴线相对于彼此偏移。可变形元件7’的宽度w

e’小于冲撞盒3的压皱长度l

cb

。

126.可变形元件7’在纵向方向x上以及竖向方向z上仅部分地填充了腔室4。

127.图8表示图2中的冲撞盒3,该冲撞盒3具有突起部45,所述突起部45位于构成冲撞盒3的中空型材38的一个腔室4的内侧壁33和34上。冲撞盒3具有三个腔室4。

128.图9是沿着图8的b-b’线所取的高度上的横截面。突起部45沿着纵向方向x延伸且平行于纵向方向x。

129.图10表示图9的冲撞盒3,该冲撞盒具有突起部45,所述突起部45位于构成冲撞盒3的中空型材38的一个腔室4的侧壁33和34上。具有突起部45的腔室4包含本发明的可变形元件7”。突出部45沿着它们自身起到引导线的作用。可变形元件7”在挤压方向e”上被挤压。可变形元件7”由长度l

e”以及高度h

e”限定。可变形元件7”在中空型材38的一个腔室4中的位置产生了与腔室4的纵向壁43和44的对接区域,所述对接区域可以被认为是接触区域72”和73”。在此实施方案中,每一接触区域72”、73”、74”和75”沿着纵向方向x是连续的。可变形元件7”的高度h

e”小于构成冲撞盒3的中空型材38的一个腔室4的高度h2。可变形元件7”仅部分地填充定位有该可变形元件7”的腔室4。

130.图12和图13示出了图4和图7的冲撞盒,可变形元件7和7’被在中空型材38中,其中示出的增强元件76和76’被描述为用于可变形元件7和7’在构成冲撞盒3的中空型材38的一个腔室4内的固定。在图11中,可变形元件7与增强元件76是单件整体部件。在图12中,可变形元件7’的后端部被夹紧至增强元件76’。

131.图13示出了与没有可变形元件的冲撞盒相比,所测试的根据本发明的冲撞盒3的力水平。x轴线对应于冲撞盒的变形(单位为毫米[mm]),y轴线对应于力(单位为千牛顿[kn])。曲线[a]呈现了使包含可变形元件7的冲撞盒3变形的力水平。曲线[b]呈现了使没有可变形元件7的冲撞盒3变形的力水平。可以明显看出,针对相同的冲撞盒3,具有可变形元件7的力曲线图(曲线[a])与不具有可变形元件7(曲线[b])的曲线图是不同的。此清楚示出,需要更高的力水平来使包含可变形元件7的冲撞盒3变形。在具有可变形元件7的情况下,包含可变形元件7的冲撞盒3所吸收的撞击能量更高。