1.本发明涉及生物质碳技术领域,尤其涉及一种制备大孔石墨化生物质碳的熔盐化学活化方法。

背景技术:

2.现有技术中制备大孔石墨化生物质碳时,通常使用pt/c催化剂,而pt/c催化剂中普遍使用的商业炭黑载体在使用过程中表面易发生腐蚀,导致活性物质pt颗粒脱落,催化活性下降,且生物质碳经过热解活化一般形成比表面积较大的活性碳,活性碳通常内部充满小孔,而小孔并不利于催化过程中的传质且会使位于小孔内的pt颗粒失活。

3.常规的生物质碳热解产物石墨化程度低,孔结构多为微孔;另一方面,常规的生物质热解产物缺陷少,需要通过与有机物(尿素、三聚氰胺、硫脲等)混合煅烧引入额外缺陷提高催化效率。虽然通过在碳载体上引入缺陷能够有效提高催化性能,但是引入缺陷往往需要将碳载体和有机化合物(尿素、三聚氰胺、硫脲等)混合煅烧,过程麻烦且提高了碳载体制备成本。因此,我们提出了一种制备大孔石墨化生物质碳的熔盐化学活化方法用于解决上述问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种制备大孔石墨化生物质碳的熔盐化学活化方法。

5.一种制备大孔石墨化生物质碳的熔盐化学活化方法,包括以下步骤:

6.s1、按质量比1:(3-4)称量生物质碳与碳酸钠研磨混合均匀后,按照1g生物质碳:1ml去离子水比例加入去离子水,形成粘糊状黑色油墨并快速搅拌,放入真空干燥箱中110-130℃抽真空烘干,烘干时间为10-12h;

7.s2、将上述烘干后的产物置于马弗炉中并按5℃/min的速率升温,达到940-960℃后保温3h,进行活化;

8.s3、将上述活化后的产物按照料液比为4.8-5.2g:800-1200ml的比例,用5-10vol%hcl搅拌酸洗;

9.s4、将上述酸洗后的产物用去离子水搅拌水洗;

10.s5、将上述水洗后的产物进行抽滤,之后放置于65-75℃的恒温干燥箱中干燥10-14h,获得高比表面且高度石墨化的大孔碳材料。

11.优选的,所述s1中,生物质碳为椰壳粉。

12.优选的,所述s1中,按质量比1:3.5称量生物质碳与碳酸钠研磨混合均匀。

13.优选的,所述s2中,坩埚置于马弗炉中达到950℃后保温3h。

14.优选的,所述s3中,将上述活化后的产物按照料液比为5g:1000ml的比例,用5vol%hcl搅拌酸洗。

15.优选的,所述s3中,酸洗时间为5-7h。

16.优选的,所述s4中,水洗时间为5-7h。

17.优选的,所述s5中,恒温干燥箱内的干燥温度为70℃,且干燥时长为12h。

18.优选的,所述s5中,抽滤时采用真空抽滤器进行减压过滤。

19.与现有技术相比,本发明的有益效果是:

20.1、本发明不仅采用研磨混合,还再研磨混合均匀后加入适量的去离子水,形成粘糊状黑色油墨并快速搅拌,使碳酸钠包裹在碳颗粒表面,大大增加了活化剂碳酸钠与碳之间的接触,如果只是单纯地研磨或过量的碱性水浸泡混合均匀,碳酸钠活化剂与碳颗粒之间的接触面积小,活化效果差,无法形成本发明的产物。

21.2、本发明采用的煅烧温度相较于现有技术活化生物质碳的制备方法,煅烧温度高于活化剂碳酸钠的熔点(851℃)之上,使本发明产物相较于现有技术活化生物质碳的制备方法,石墨化程度更高(产品raman图谱中出现2d峰),因为熔融的碳酸钠中更利于碳微晶自由移动重新排列。石墨化能够提高导电性,耐腐蚀性和抗氧化能力。

22.3、本发明采用椰壳作为碳源相较于其他生物质碳源,椰壳本身具有酥松的多孔结构,比表面积大,不仅利于提高与活化剂的接触面积,而且在活化后易形成多孔结构。

23.4、本发明制备出的生物质碳作为pt/c催化剂载体相比于市面上的商业炭黑具有更好的稳定性和催化效率,适合应用于氢能源产业。

附图说明

24.图1为本发明实施例一产物的n2(77k)吸脱附等温线及其孔径分布图,并解析汇总了其比表面积、孔径分布等孔结构性质(表2);

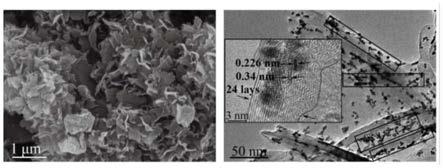

25.图2为本发明实施例一产物的微观形貌图(sem);

26.图3a和图3b为本发明实施例一产物负载上pt颗粒后测试析氢催化性能图谱和商业炭黑(xc72r)负载上pt颗粒后测试析氢催化性能图谱;

27.图4为本发明实施例一产物的raman光谱图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.实施例一

30.一种制备大孔石墨化生物质碳的熔盐化学活化方法,包括以下步骤:

31.s1、按质量比1:3.5称量生物质碳与碳酸钠研磨混合均匀后,生物质碳优选为椰壳粉,且按照1g生物质碳:1ml去离子水比例加入适当的水,形成粘糊状黑色油墨并快速搅拌,放入真空干燥箱中120℃抽真空烘干,烘干时间为10h;本发明不仅采用研磨混合,而且研磨混合均匀后加入适量的去离子水,形成粘糊状黑色油墨并快速搅拌,使碳酸钠包裹在碳颗粒表面,大大增加了活化剂碳酸钠与碳之间的接触,如果只是单纯地研磨或过量的碱性水浸泡混合均匀,碳酸钠活化剂与碳颗粒之间的接触面积小,活化效果差,无法形成本发明中的产物。

32.s2、将上述烘干后的产物放入带盖的坩埚内,将坩埚置于马弗炉中并按5℃/min的速率升温,达到950℃后保温3h,进行活化;本发明采用的煅烧温度相较于其他活化生物质

碳的工艺,煅烧温度高于活化剂碳酸钠的熔点之上,使得本发明产物相较于其他活化生物质碳方法得到的产物,石墨化程度更高。

33.s3、将上述活化后的产物按照料液比为5g:1000ml的比例,用5vol%hcl搅拌酸洗6h,去除活化剂碳酸钠和无机物杂质;因为盐酸具有一定腐蚀和溶解性,本发明方法中采用盐酸主要是起到清洗作用。如果盐酸多了,会导致碳腐蚀;如果盐酸少了,有些无机物杂质就没被溶解,无机物杂质清洗不干净;盐酸过多或过少均会对碳的性能产生影响。另外,浓度太高或具有强氧化作用的强酸不能使用,再本发明方法中容易导致氧化碳材料或腐蚀性太强,清洗过程中导致碳严重被腐蚀。

34.s4、将上述酸洗后的产物用去离子水搅拌水洗6h,去除碳颗粒表面的残余盐酸;

35.s5、将上述水洗后的产物采用真空抽滤器进行抽滤,之后放置于70℃的恒温干燥箱中干燥12h,获得高比表面且高度石墨化的大孔碳材料,记为tdgs-1(tdgs,three dimensional stacked graphite sheets,三维堆叠石墨片)。

36.目前石墨化程度高的碳材料要么制备方案复杂(例中空石墨化碳球),要么比表面积低(例碳纳米管),要么容易堆叠团聚(例石墨烯),与现有技术相比,本发明利用生物质基碳并只使用一步简单的熔盐法就可以获得高比表面且高度石墨化的大孔碳材料。(na2co3)熔盐化学活化法不仅能够提高生物质碳石墨化程度,还能够在其表面形成利于传质和提高pt颗粒利用率的大孔结构,且无需额外与有机物混合煅烧就能形成暴露于表面的边缘-缺陷,在提高催化稳定性的同时提高催化效率。

37.实施例二

38.一种制备大孔石墨化生物质碳的熔盐化学活化方法,包括以下步骤:

39.s1、按质量比1:3称量生物质碳与碳酸钠研磨混合均匀后,生物质碳为椰壳粉,且按照1g生物质碳:1ml去离子水比例加入适当的水,形成粘糊状黑色油墨并快速搅拌,放入真空干燥箱中110℃抽真空烘干,烘干时间为11h;

40.s2、将上述烘干后的产物放入带盖的坩埚内,将坩埚置于马弗炉中并按5℃/min的速率升温,达到940℃后保温3h,进行活化;

41.s3、将上述活化后的产物按照料液比为4.8g:800ml的比例,用8vol%hcl搅拌酸洗5h,去除活化剂碳酸钠和无机物杂质;

42.s4、将上述酸洗后的产物用去离子水搅拌水洗5h,去除碳颗粒表面的残余盐酸;

43.s5、将上述水洗后的产物采用真空抽滤器进行抽滤,之后放置于65℃的恒温干燥箱中干燥10h,获得高比表面且高度石墨化的大孔碳材料,记为tdgs-2。

44.实施例三

45.一种制备大孔石墨化生物质碳的熔盐化学活化方法,包括以下步骤:

46.s1、按质量比1:4称量生物质碳与碳酸钠研磨混合均匀后,生物质碳为椰壳粉,按照1g生物质碳:1ml去离子水比例加入适当的水,形成粘糊状黑色油墨并快速搅拌,放入真空干燥箱中130℃抽真空烘干,烘干时间为12h;

47.s2、将上述烘干后的产物放入带盖的坩埚内,将坩埚置于马弗炉中并按5℃/min的速率升温,达到960℃后保温3h,进行活化;

48.s3、将上述活化后的产物按照料液比为5.2g:1200ml的比例,用10vol%hcl搅拌酸洗7h,去除活化剂碳酸钠和无机物杂质;

49.s4、将上述酸洗后的产物用去离子水搅拌水洗7h,去除碳颗粒表面的残余盐酸;

50.s5、将上述水洗后的产物采用真空抽滤器进行抽滤,之后放置于75℃的恒温干燥箱中干燥14h,获得高比表面且高度石墨化的大孔碳材料,记为tdgs-3。

51.对比例一

52.本实施例与对比例1的区别在于,步骤s1中,按质量比1:3.5称量椰壳粉与碳酸钠研磨混合均匀后,未添加水直接进行步骤s2至步骤s5处理,处理过程与实施例1相同,获得碳材料。将获得的碳材料进行拉曼光谱分析,并未发现2d峰,显示并无大片有序石墨晶体形成。

53.对比例二

54.本实施例与对比例1的区别在于,步骤s1中,按质量比1:3.5称量椰壳粉与碳酸钠研磨混合均匀后,按照1g生物质碳:10ml去离子水比例加入的水,快速搅拌,放入真空干燥箱中120℃抽真空烘干,烘干时间为10h。其余步骤与实施例1相同,获得碳材料。将获得的碳材料进行拉曼光谱分析,并未发现2d峰,显示并无大片有序石墨晶体形成。

55.对比例三

56.本实施例与对比例1的区别在于,步骤s3中,将上述活化后的产物按照料液比为5g:500ml的比例,用5vol%hcl搅拌酸洗6h。其余步骤与实施例1相同,获得碳材料。将获得的碳材料进行xrd分析发现,除了碳峰,还有许多杂峰,代表碳中有许多无机杂志并未通过酸洗去除。

57.对比例四

58.本实施例与对比例1的区别在于,步骤s1中,采用日本的ec600碳源代替椰壳粉,其余步骤与实施例1相同,获得碳材料。将获得的碳材料进行拉曼光谱分析,并未发现2d峰,显示并无大片有序石墨晶体形成。

59.对比例五

60.本实施例与对比例1的区别在于,步骤s1中,采用美国的xc72r碳源代替椰壳粉,其余步骤与实施例1相同,获得碳材料。将获得的碳材料进行拉曼光谱分析,并未发现2d峰,显示并无大片有序石墨晶体形成。

61.对比例六

62.本实施例与对比例1的区别在于,步骤s2中,活化温度为800℃进行活化,处理过程与实施例1相同,其余步骤与实施例1相同,获得碳材料。将获得的碳材料进行拉曼光谱分析,并未发现2d峰,显示并无大片有序石墨晶体形成。

63.实施例1-3及对比例1-5得到的产物的介孔占比和产量占比进行比较,如表1所示,其中:

[0064][0065][0066]

表1

[0067][0068]

表1可以看出,利用熔盐法能够制备出具有分级多孔且高度石墨化的碳材料,且产量高于80%,在现实生产中具有可行性,能够将废弃的生物质转废为宝。根据实施例1-3所述制备方法制备得到的产物,对其产物的介孔以及产量进行测定,实施例一的制备方法为最佳,实施例一为最适合进行工业生产的方法。

[0069]

本发明对实施例一制备的产物tdgs-1进行测定:

[0070]

图1为本发明实施例一产物的n2(77k)吸脱附等温线及其孔径分布图,实施例一产物的比表面积、孔径分布等孔结构性质如表2所示。研究表明微孔和介孔共存时效果是最好的,微孔和介孔的作用各不相同,微孔过多阻碍传质作用,介孔过多,无法对活性物质起到锚定或限域作用。从表2可以看出,本发明获得产品tdgs相较其他对比例,属于分级多孔结构,含有的微孔占比利于锚定限域活性物质pt颗粒生长,提高活性表面积(esca),提高催化剂稳定性,含有的介孔占比利于传质作用,提高催化效率。

[0071]

表2 tdgs-1的孔结构参数

[0072][0073][0074]

图2为本发明实施例一产物的扫描电镜微观形貌图(sem),表面具有三维石墨片堆叠结构,pt颗粒不仅负载在石墨片的基面上,还负载在其边缘(端面)上。

[0075]

图3a和图3b为本发明实施例一产物负载上pt颗粒后测试析氢催化性能图谱和商业炭黑(xc72r)负载上pt颗粒后测试析氢催化性能图谱,可见,本发明制备方法获得的高比表面且高度石墨化的大孔碳材料作为pt/c催化剂载体相比于市面上的商业炭黑具有更好的稳定性和催化效率,适合应用于氢能源产业。

[0076]

图4为本发明实施例一产物的raman光谱图,raman图谱中出现2d峰,说明本发明方法获得的产物石墨化程度更高,熔融的碳酸钠中更利于碳微晶自由移动重新排列。

[0077]

终上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。