1.本发明涉及发光器件技术领域,特别是涉及一种有机聚合物及其应用。

背景技术:

2.有机电致发光器件中,有机发光二极管(oled)因其具有对比度高、广视角、能耗低、轻薄、可弯曲等优点已经成为高端显示的主流,比如高端旗舰手机、电视、照明、可穿戴显示等,oled显示屏市场占有率逐渐提高。溶剂法制备有机电致发光器件,尤其是喷墨打印制备大尺寸oled显示器相对于现行的真空蒸镀材料制备法相比具有生产效率高、材料利用率高等特点,被认为是oled大尺寸显示生产的发展主要方向。

3.溶液法制备需要每一层材料具有相应的耐溶剂性,这样在其上以溶液法制备下一层结构时才不会受到破坏,影响器件性能。有机电致发光器件的结构根据自基板表面由下向上依次不同的制备顺序,通常可分为倒置与正置两种器件。倒置oled器件结构自基板往上依次为第一电极/电子注入层/电子传输层/有机发光层/空穴传输层/空穴注入层/第二电极。相较于正置器件结构(第一电极/空穴注入层/空穴传输层/有机发光层/电子传输层/电子注入层/第二电极),容易受水氧影响的电子注入层/电子传输层被置于其他层之下,因此倒置器件会有更好的水氧耐受性,可以达到更高的寿命。

4.鉴于聚合物材料难以在溶液中溶解的特性,传统的电子传输层材料通常为有机小分子材料,虽然全蒸镀器件可以实现倒置器件的制作,但是其较差的耐溶剂性限制了其在溶液法制备有机电致发光器件中的应用。传统的解决办法是将小分子材料增加双键、环氧键等交联性官能团,通过加热等方法使其交联形成线性或网状聚合物以提高其溶剂耐受性。但是未反应的官能团也有可能成为缺陷点,影响激子传输,甚至加速器件老化失效,影响效率和寿命。

技术实现要素:

5.基于此,本发明提供一种有机聚合物。该有机聚合物在不使用交联基团的情况下能实现良好的溶剂耐受性,同时兼顾在溶液中的溶解性,有利于实现溶液法制备高效率长寿命的倒置oled器件。

6.具体技术方案如下:

7.本发明提供一种有机聚合物,其具有如下所示结构特征的重复单元(b):

[0008][0009]

其中,q为0、1、2或3;

[0010]

x为供电子基团;

[0011]

r4分别独立地选自:c1~c20直链或支链烷基、c1~c20直链或支链烷氧基、c1~c20直链或支链烷硫基或如下基团之一:

[0012]-(o-ch

2-ch2)

p-h,p为1、2、3、4、5或6;

[0013]

r5为c1~c6直链或支链烷基;

[0014]

r6为c1~c6直链或支链烷基、c1~c6直链或支链烷氧基或c1~c6直链或支链烷硫基;

[0015]

r7为c1~c6直链或支链烷基、c1~c6直链或支链烷氧基或c1~c6直链或支链烷硫基。

[0016]

本发明还提供了一种有机聚合物的制备方法,包括如下步骤:

[0017]

单体1通过suzuki偶联反应聚合;或

[0018]

单体1和单体2通过suzuki偶联反应聚合;

[0019]

单体1具有如下所示结构特征:

[0020][0021]

单体2具有如下所示结构特征:

[0022]

j2xj2[0023]

其中,j1、j2分别独立选自br原子或硼酸酯基团中一种,且j1和j2不同;

[0024]

x为供电子基团;

[0025]

r4分别独立地选自:c1~c20直链或支链烷基、c1~c20直链或支链烷氧基、c1~c20直链或支链烷硫基或如下基团之一:

[0026]-(o-ch

2-ch2)

p-h,p为1、2、3、4、5或6;

[0027]

r5为c1~c6直链或支链烷基;

[0028]

r6为c1~c6直链或支链烷基、c1~c6直链或支链烷氧基或c1~c6直链或支链烷硫基;

[0029]

r7为c1~c6直链或支链烷基、c1~c6直链或支链烷氧基或c1~c6直链或支链烷硫基。

[0030]

本发明还提供如上所述的有机聚合物作为电子传输材料的应用。

[0031]

本发明还提供了一种有机电致发光器件,包括阴极、阳极以及位于阴极和阳极之间的至少一个有机功能层,所述有机功能层包括电子传输层,所述电子传输层的材料包括如上所述的有机聚合物。

[0032]

与现有技术相比较,本发明具有如下有益效果:

[0033]

本发明提供了一种新型的有机聚合物,其在六苯并晕苯(hb)的基础上经过特定的取代基修饰,一方面其大的共轭平面结构可以提升材料的载流子迁移率;另一方面,虽然hb具有大的平面结构使其具有很强的分子间作用力,但是由于取代基的存在使得其能够通过如加热等方式在溶液中溶解,且溶解后由于溶剂化的作用,使得两个hb之间不能过于靠近产生分子间作用力,使得溶液稳定。由此,该有机聚合物能够稳定溶解于溶液中,实现聚合物的溶液法制备功能材料,特别是电子传输材料,同时在不使用交联基团的情况下能实现良好的溶剂耐受性,有利于实现溶液法制备高效率长寿命的倒置oled器件。

具体实施方式

[0034]

以下结合具体实施例对本发明的有机聚合物及其应用作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

[0035]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

[0036]

术语“烷基”是指包含伯(正)碳原子、或仲碳原子、或叔碳原子、或季碳原子、或其组合的饱和烃。包含该术语的短语,例如,“c1~c20烷基”是指包含1~20个碳原子的烷基,每次出现时,可以互相独立地为c1烷基、c3烷基、c5烷基、c6烷基、c10烷基、c12烷基、c15烷基、c20烷基。

[0037]

术语“烷氧基”是指具有-o-烷基的基团,即如上所定义的烷基经由氧原子连接至母核结构。包含该术语的短语,例如,“c1~c20烷氧基”是指烷基部分包含1~20个碳原子,

每次出现时,可以互相独立地为c1烷氧基、c3烷氧基、c5烷氧基、c6烷氧基、c10烷氧基、c12烷氧基、c15烷氧基、c20烷氧基。

[0038]

术语“烷硫基”是指具有-s-烷基的基团,即如上所定义的烷基经由硫原子连接至母核结构。包含该术语的短语,例如,“c1~c20烷硫基”是指烷基部分包含1~20个碳原子,每次出现时,可以互相独立地为c1烷硫基、c3烷硫基、c5烷硫基、c6烷硫基、c10烷硫基、c12烷硫基、c15烷硫基、c20烷硫基。

[0039]“*”表示分子两端的封端结构,可以不作限定地为氢原子、噻吩、苯等结构。未明确提及时默认为氢原子。

[0040]

本发明提供具有如下所示结构特征的重复单元(b)的有机聚合物:

[0041][0042]

其中,q为0、1、2或3;

[0043]

x为供电子基团;

[0044]

r4分别独立地选自:c1~c20直链或支链烷基、c1~c20直链或支链烷氧基、c1~c20直链或支链烷硫基或如下基团之一:

[0045]-(o-ch

2-ch2)

p-h,p为1、2、3、4、5或6;

[0046]

r5为c1~c6直链或支链烷基;

[0047]

r6为c1~c6直链或支链烷基、c1~c6直链或支链烷氧基或c1~c6直链或支链烷硫基;

[0048]

r7为c1~c6直链或支链烷基、c1~c6直链或支链烷氧基或c1~c6直链或支链烷硫基。

[0049]

上述有机聚合物为一种新型聚合物结构,其在六苯并晕苯(hb)的基础上经过特定的取代基修饰形成重复单元(b),一方面其大的共轭平面结构可以提升材料的载流子迁移率;另一方面,虽然hb具有大的平面结构使其具有很强的分子间作用力,但是由于取代基的存在使得其能够通过如加热等方式在溶液中溶解,且溶解后由于溶剂化的作用,使得两个hb之间不能过于靠近产生分子间作用力,使得溶液稳定。以形成倒置器件的电子传输层(etl)为例,其溶剂耐受原理如下:

[0050]

通过控制溶剂的挥发速率,重复单元(b)能够有效利用分子间作用力进行有序堆

叠,形成物理交联,制备得到etl。而且由于继续在上以溶液法制备发光层(eml)的时候,因为在较低的温度下进行制备,此时etl材料溶解性极低,eml所用溶剂不易对其产生破坏。这样在不使用交联基团的情况下就能实现良好的溶剂耐受性。

[0051]

另外,根据需要还可以进一步在有机聚合物中引入x,x为供电子基团,由此可以对有机聚合物的电子给体特性进行调整。

[0052]

在其中一个具体的示例中,r4分别独立地选自:c5~c15直链或支链烷基、c4~c8直链或支链烷硫基或如下基团之一:

[0053]

r5为c2~c5直链或支链烷基;

[0054]

r6为c4~c6直链或支链烷硫基。

[0055]

在其中一个具体的示例中,q为1或2。

[0056]

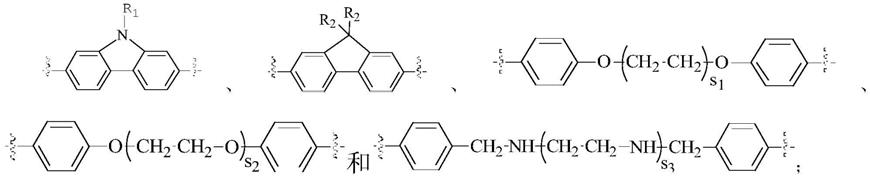

在其中一个具体的示例中,x选自如下通式之一,或x选自如下任两个通式组合而成的通式之一:

[0057][0058]

其中,r1选自:c1~c20直链或支链烷基、-(o-ch

2-ch2)

k-h,k为1、2、3、4、5或6;

[0059]

r2分别独立地选自:c1~c12直链或支链烷基或如下基团之一:

[0060]-(o-ch

2-ch2)

u-h,u为1、2或3;

[0061]-(ch

2-ch2)

t-n-(ch3)2,t为1、2、3、4、5或6;

[0062]

s1、s2和s3分别独立地为1~10中的任一整数。

[0063]

x采用如上所示的通式,一方面可以保证有机聚合物整体的电子给体特性,另一方面与取代基修饰的六苯并晕苯(hb)的相配合,可以优化有机聚合物的溶解性,更有利于其实现溶液法成膜。

[0064]

进一步地,该有机聚合物还包括重复单元(a);重复单元(a)为供电子基团,且重复单元(a)的结构不同于x。具体地,该有机聚合物包括但不限于如下通式(1)-(2)所示结构:

[0065][0066]

其中,通式(1)表示一种无规共聚物,重复单元(b)为随机出现在聚合物主链结构上任意位置,字母m与n表示两种结构单元的比例不表示实际单元重复出现次数,其中m+n=1,m可以为0,n不可为0。

[0067]

通式(2)表示一种b-a-b排列的三嵌段共聚物,其中字母a表示a结构重复出现次数,b表示b结构重复出现次数,a取值1~1000,b取值为1~1000。

[0068]

可以理解地,嵌段共聚物分子结构不仅限于通式(2)所示的b-a-b型三嵌段共聚物,还可以为:a-b型二嵌段共聚物、a-b-a型三嵌段共聚物、或以“a-b”或“b-a”其中之一为基本重复单元、不停重复聚合k次得到的k嵌段型共聚物,其中当“a-b”和“b-a”之一作为基本重复单元时,其中的a和b均为1时,则得到了交替共聚物。

[0069]

在其中一个具体的示例中,重复单元(a)选自如下通式之一,或重复单元(a)选自如下任两个通式组合而成的通式之一:

[0070]070][0071]

其中,r

1a

选自:c1~c20直链或支链烷基、-(o-ch

2-ch2)

ka-h,ka为1、2、3、4、5或6;

[0072]r2a

分别独立地选自:c1~c12直链或支链烷基或如下基团之一:

[0073]-(o-ch

2-ch2)

ua-h,ua为1、2或3;

[0074]-(ch

2-ch2)

ta-n-(ch3)2,ta为1、2、3、4、5或6;

[0075]s1a

、s

2a

和s

3a

分别独立地为1~10中的任一整数。

[0076]

可以通过重复单元(a)和重复单元(b)的占比来调节溶解温度,成膜后形成物理交联,溶解性急剧下降,使膜具有良好的溶剂耐受性,方便在其上用溶液法进行其它功能层的制备。

[0077]

在其中一个具体的示例中,该有机聚合物中,重复单元(a)的个数为1~1000次,重复单元(b)的个数为2~1000次。

[0078]

在其中一个具体的示例中,该有机聚合物的数均分子量为2

×

104~2

×

106,分子量

分布在1~3之间。

[0079]

具体地,该有机聚合物包括但不限于如下通式结构(其中r3的定义同r2,s的定义同s1):

[0080]

[0081]

[0082][0083]

本发明还提供了一种有机聚合物的制备方法,包括如下步骤:

[0084]

单体1通过suzuki偶联反应聚合;或

[0085]

单体1和单体2通过suzuki偶联反应聚合;

[0086]

单体1具有如下所示结构特征:

[0087][0088]

单体2具有如下所示结构特征:

[0089]j2-x-j2[0090]

其中,j1、j2分别独立选自br原子或硼酸酯基团中一种,且j1和j2不同;

[0091]

x、r4同前述定义。

[0092]

在其中一个具体的示例中,单体2选自如下通式m1~m6之一,或单体2选自如下通式m1~m6中任两个通式组合而成的通式之一:

[0093][0094]

进一步地,该有机聚合物包含重复单元(a),其制备方法包括如下步骤:

[0095]

单体1与单体3通过suzuki偶联反应聚合;或

[0096]

单体1、单体2和单体3通过suzuki偶联反应聚合;

[0097]

单体3具有如下所示结构特征:

[0098]j3-重复单元(a)-j3;j3分别独立选自br原子或硼酸酯基团中一种,j3的种类具体根据合成时需要的单体1和单体2的投料比决定,与投料量较小的单体的j相同。重复单元(a)同前述定义。

[0099]

在其中一个具体的示例中,单体3同理单体2,选自如下通式m1~m6之一,或单体2选自如下通式m1~m6中任两个通式组合而成的通式之一,且单体3与单体2不同:

[0100][0101]

本发明还提供如上的有机聚合物作为电子传输材料的应用。

[0102]

将有机聚合物加热溶解后配成溶液,经过但不限于旋涂、喷墨打印、刮涂等溶液法在已经制作好的电子注入层或直接在第一电极之上形成电子传输层薄膜并形成物理交联,降低溶解度,实现对溶剂的耐受性,有利于继续在其之上以溶液法制作有机发光层。

[0103]

本发明还提供了一种有机电致发光器件,包括阴极、阳极以及位于阴极和阳极之间的至少一个有机功能层,有机功能层包括电子传输层,电子传输层的材料包括如上的有机聚合物。

[0104]

在其中一个具体的示例中,电子传输层通过溶液法制备而成。进一步地,电子传输层的厚度可为1nm~200nm。

[0105]

在其中一个具体的示例中,有机电致发光器件为有机发光二极管、有机发光电池或有机发光场效应管。

[0106]

以下为具体的实施例。

[0107]

如m1-m6所示的单体2和单体3均易得或有成熟合成方法,本发明不详细描述具体制备方式。单体1(m7)的合成方式如下反应式1(j为br时的合成方法)和反应式2(j为硼酸酯时的合成方法)。

[0108]

[0109][0110]

参照上述反应路径s9-s15的合成方法与s4-m7(1)的合成方法相似,可类推,在此不再赘述。其它合成步骤如下:

[0111]

(1)中间体s1:

[0112]

将对溴苄溴(48mmol)、三苯基膦(53mmol)溶于500ml甲苯,回流反应3小时。冷却后过滤,所得沉淀用环己烷冲洗数遍,得到白色粉末产物。

[0113]

(2)中间体s2:

[0114]

将s1(15.6mmol)、对溴苯甲醛(15.6mmol)、50ml二氯甲烷加入到500ml三口烧瓶,室温下缓慢滴加0.1m naoh水溶液200ml,滴完后室温反应过夜。分离出二氯甲烷相,旋蒸蒸干溶剂,所得混合物用过硅胶层析色谱柱以三氯甲烷:石油醚=1:3作为淋洗液分离提纯,得到无色晶体产物。

[0115]

(3)中间体s3:

[0116]

将预先用稀盐酸除去表面氧化层的镁屑120mmol和新鲜除过水的四氢呋喃120ml加入250ml三口瓶中,加入1粒碘晶,通氮气20min后保持氮气环境缓慢滴加r

4-br(120mmol)。滴加期间可加热至35~45摄氏度之间,滴加完毕后保温反应2h,得到格氏试剂,备用。

[0117]

将s2(50mmol)溶于100ml除水四氢呋喃中,加入催化剂1,3-双(二苯基膦丙烷)二氯化镍(1.84mmol),通氮气20分钟后,室温下将前述制得格氏试剂缓慢滴加到体系中,搅拌

反应过夜。用稀盐酸猝灭反应,分液。将有机相旋蒸除去溶剂后溶于二氯乙烷中过闪柱,得到无色固体产物。

[0118]

(4)中间体s5:

[0119]

将s3(26.2mmol)溶于200ml三氯甲烷中,在冰水浴中缓慢滴加溴水(26.2mmol),滴加完毕后升至室温反应过夜。然后将反应液倒入饱和亚硫酸钠水溶液中清洗一遍,分液得到有机相后再用去离子水清洗两遍。分液后取有机相并用无水硫酸镁干燥,过滤后旋干溶剂,得到s4无色固体。不需进一步提纯,直接将所得s4固体23.6mmol和200ml叔丁醇加入500ml三口瓶中,冰水浴下缓慢加入叔丁醇钾(0.25mol),加热至回流,反应过夜。反应结束冷却到室温后,混合物用甲基叔丁基醚萃取,有机相用稀盐酸和饱和碳酸氢钠水溶液中各清洗两遍,分液后取有机相并用无水硫酸镁将有机相干燥。蒸干溶剂后以石油醚做淋洗剂用硅胶层析色谱柱分离提纯,得到固体再在乙醇中重结晶,得到无色晶体产物。

[0120]

(5)中间体s6:

[0121]

将s5(19.4mmol)和碘单质(9.6mmol)溶于50ml二甲亚砜中,加热回流反应过夜。反应结束后冷却到室温,将体系倒入200ml饱和硫代硫酸钠水溶液中除去未反应的碘单质,用二氯甲烷萃取,收集有机相。用无水硫酸镁干燥有机相后旋蒸除去溶剂,以二氯甲烷:石油醚=1:3作淋洗剂用硅胶层析色谱柱分离提纯,得到黄色晶体产物。

[0122]

(6)中间体s7:

[0123]

将s6(11mmol)和1,3-二(4-溴苯基)丙酮(10mmol)和25ml乙醇加入到两口烧瓶中,加热至回流。滴入氢氧化钾(11mmol)的乙醇(10ml)溶液,体系迅速变成紫色。继续回流5分钟,停止反应后将混合物冷却到0℃,分离出紫色油状物,以二氯甲烷:石油醚=1:4作淋洗剂进行柱层析分离提纯,得到紫色固体产物。

[0124]

(7)中间体s8:

[0125]

将s7(5.10mmol)和s5(5mmol)、20mmol二苯醚加入到50ml两口烧瓶中,通氮气30min后升温至260℃回流反应1天。停止反应后冷却至室温,将反应混合物倒入300ml乙醇中,分离出底层油状物,以二氯甲烷:石油醚=1:10作淋洗剂作柱层析提纯分离,得到无色粉末产物。

[0126]

(8)单体m7(1):

[0127]

将s8(1.4mmol)溶于新鲜除水二氯甲烷400ml,通入氮气30min后,缓慢滴加无水三氯化铁(23.9mmol)的硝基甲烷(30ml)溶液,室温下反应1h,滴加以及反应期间不停通氮气。停止反应后加入200ml甲醇猝灭反应。过滤后用甲醇冲洗沉淀数遍,粗产物经硅胶柱分离提纯,得到黄色粉末产物。

[0128]

(9)单体m7(2):

[0129]

将s15(1.2mmol)、连硼酸频那醇酯(4.8mmol)、4,4

’‑

二叔丁基-2,2

’‑

联吡啶(0.072mmol)和(1,5-环锌二烯)氯化铱(i)二聚体(0.036mmol)加入三口瓶中,加入无水均三甲苯20ml和甲基叔丁基醚10ml,通氮气20min。反应混合物在80℃下反应48h后,蒸干溶液。粗产物以三氯甲烷做淋洗剂,用硅胶柱分离提纯。然后再用甲醇和氯仿(1:1)混合溶剂重结晶,得到黄色固体产物。

[0130]

实施例1、聚合物p6a的合成

[0131][0132]

单体m6a合成方法较简单,不再赘述,单体m7a合成可以参考上述单体m7(2)合成,r

4-br使用1-溴正己烷代替即可。聚合物p6a合成方法如下:

[0133]

在25ml两口瓶中加入m6a(0.2mmol,97mg),m7a(0.2mmol,222mg)、甲苯(6ml)、磷酸钾水溶液(2mol/l,2ml)和一滴相转移催化剂aliquat336后通氮气15min。加入催化剂三(二亚苄基丙酮)二钯(10mg,0.01mmol,5%)和三(邻甲苯基)膦(25mg,0.08mmol),继续通氮气15min后,封闭体系加热回流48h。然后降至室温,依次加入苯硼酸(12mg,0.1mmol)的甲苯溶液(3ml)和溴苯(31mg,0.2mmol),氮气保护下各回流12h进行聚合物封端。然后冷却至室温,将体系倒入200ml甲醇中过滤得到沉淀物,用索氏提取器依次以甲醇、丙酮、正己烷和氯仿抽提。收集氯仿相,浓缩后再次用甲醇沉淀,过滤得到产物117mg,产率54%。1h-nmr(cdcl3,300mhz):δ(ppm)9.32-9.71(br,4h),9.15-9.28(br,4h),8.95-9.07(br,4h),7.38-7.47(br,8h),4.21-4.25(br,4h),3.68-3.74(br,4h),2.44-2.81(br,20h),0.89-1.68(br,44h).

[0134]

gpc:mn=22kg/mol,mw=45kg/mol,mw/mn=2.05.

[0135]

实施例2、聚合物p10a的合成

[0136][0137]

单体m2a、m3a合成方法较简单且可购得,不再赘述,单体m7c合成可以参考上述单体m7(1)合成,r

4-br使用1-溴正十二烷代替即可。根据m3a和m7c的加料比例不同,可以得到不同的m:n值。本实施例中,m:n=95:5/90:10/80:20,依次在括号中注明所需不同的加料量。聚合物p10a合成方法如下:

[0138]

在25ml两口瓶中加入m2a(0.2mmol),m3a(0.19/0.18/0.16mmol)、m7c(0.01/0.02/0.04mmol)甲苯(6ml)、磷酸钾水溶液(2mol/l,2ml)和一滴相转移催化剂aliquat336后通氮气15min。加入催化剂三(二亚苄基丙酮)二钯(10mg,0.01mmol,5%)和三(邻甲苯基)膦(25mg,0.08mmol),继续通氮气15min后,封闭体系加热回流48h。然后降至室温,依次加入苯硼酸(12mg,0.1mmol)的甲苯溶液(3ml)和溴苯(31mg,0.2mmol),氮气保护下各回流12h进行聚合物封端。然后冷却至室温,将体系倒入200ml甲醇中过滤得到沉淀物,用索氏提取器依次以甲醇、丙酮、正己烷和氯仿抽提。收集氯仿相,浓缩后再次用甲醇沉淀,过滤得到产物102/124/144mg,产率49%/46%/36%。

[0139]1h-nmr(95:5/90:10/80:20)(cdcl3,300mhz):δ(ppm)9.32-9.71(br,0.2h/0.4h/0.8h),9.15-9.28(br,0.2h/0.4h/0.8h),8.95-9.07(br,0.2h/0.4h/0.8h),7.81-8.12(br,12h/11h/10h),2.11-2.52(br,15h/14h/12h),0.89-1.88(br,46h/51h/60h).

[0140]

gpc:mn=25/22/18kg/mol,mw=62/55/57kg/mol,mw/mn=2.48/2.50/3.16.

[0141]

实施例3、聚合物p16a的合成

[0142][0143]

单体m2a、m3a合成方法较简单且可购得,不再赘述,单体m7b合成可以参考上述单体m7(2)合成,r

4-br使用1-溴正十二烷代替即可。聚合物p16a合成方法如下:

[0144]

在25ml两口瓶中加入m2a(0.2mmol,128mg),m3a(0.22mmol,108mg)甲苯(10ml)、磷酸钾水溶液(2mol/l,2ml)和一滴相转移催化剂aliquat336后通氮气15min。加入催化剂三(二亚苄基丙酮)二钯(10mg,0.01mmol,5%)和三(邻甲苯基)膦(25mg,0.08mmol),继续通氮气15min后,封闭体系加热回流12h。然后降至室温,一边不停通氮气一边往体系中加入m6a(0.2mmol,97mg)和m7b(0.2mmol,289mg),继续通氮气10min,封闭体系加热回流48h。然后降至室温,依次加入苯硼酸(12mg,0.1mmol)的甲苯溶液(3ml)和溴苯(31mg,0.2mmol),氮气保护下各回流12h进行聚合物封端。然后冷却至室温,将体系倒入200ml甲醇中过滤得到沉淀物,用索氏提取器依次以甲醇、丙酮、正己烷、氯仿和氯苯抽提。收集氯苯相,浓缩后再次用甲醇沉淀,过滤得到产物192mg,产率42%。

[0145]1h-nmr(cdcl3,300mhz):δ(ppm)9.32-9.71(br,1h),9.15-9.28(br,1h),8.95-9.07(br,1h),7.5-8.12(br,4h),3.71-4.22(br,1.6h)2.11-2.52(br,5.5h),0.89-1.88(br,54h).a:b=1:1.5.

[0146]

gpc:mn=25kg/mol,mw=62kg/mol,mw/mn=2.48.

[0147]

实施例4、聚合物p6b的合成

[0148][0149]

单体m6a合成方法较简单,不再赘述,单体m7d合成可以参考上述单体m7(2)合成,r

4-br使用1-正己硫醇代替即可。聚合物p6b合成方法如下:

[0150]

在25ml两口瓶中加入m6a(0.2mmol,97mg),m7d(0.2mmol,248mg)、甲苯(6ml)、磷酸钾水溶液(2mol/l,2ml)和一滴相转移催化剂aliquat336后通氮气15min。加入催化剂三(二亚苄基丙酮)二钯(10mg,0.01mmol,5%)和三(邻甲苯基)膦(25mg,0.08mmol),继续通氮气15min后,封闭体系加热回流48h。然后降至室温,依次加入苯硼酸(12mg,0.1mmol)的甲苯溶液(3ml)和溴苯(31mg,0.2mmol),氮气保护下各回流12h进行聚合物封端。然后冷却至室温,将体系倒入200ml甲醇中过滤得到沉淀物,用索氏提取器依次以甲醇、丙酮、正己烷和氯仿抽提。收集氯仿相,浓缩后再次用甲醇沉淀,过滤得到产物102mg,产率39%。1h-nmr(cdcl3,300mhz):δ(ppm)9.32-9.71(br,4h),9.15-9.28(br,4h),8.95-9.07(br,4h),7.38-7.47(br,8h),4.21-4.25(br,4h),3.68-3.74(br,4h),2.44-2.92(br,20h),0.89-1.68(br,44h).

[0151]

gpc:mn=14kg/mol,mw=38kg/mol,mw/mn=2.71.

[0152]

实施例5、聚合物p6c的合成

[0153][0154]

单体m6a合成方法较简单,不再赘述,单体m7e合成可以参考上述单体m7(2)合成,r

4-br使用1-溴-4-正丁基苯代替即可。聚合物p6c合成方法如下:

[0155]

在25ml两口瓶中加入m6a(0.2mmol,97mg),m7e(0.2mmol,261mg)、甲苯(6ml)、磷酸钾水溶液(2mol/l,2ml)和一滴相转移催化剂aliquat336后通氮气15min。加入催化剂三(二亚苄基丙酮)二钯(10mg,0.01mmol,5%)和三(邻甲苯基)膦(25mg,0.08mmol),继续通氮气15min后,封闭体系加热回流48h。然后降至室温,依次加入苯硼酸(12mg,0.1mmol)的甲苯溶液(3ml)和溴苯(31mg,0.2mmol),氮气保护下各回流12h进行聚合物封端。然后冷却至室温,将体系倒入200ml甲醇中过滤得到沉淀物,用索氏提取器依次以甲醇、丙酮、正己烷和氯仿抽提。收集氯仿相,浓缩后再次用甲醇沉淀,过滤得到产物169mg,产率61%。1h-nmr(cdcl3,300mhz):δ(ppm)9.32-9.71(br,4h),9.15-9.28(br,4h),8.95-9.07(br,4h),7.38-7.47(br,24h),4.21-4.25(br,4h),3.68-3.74(br,4h),2.44-2.92(br,20h),0.89-1.68(br,28h).

[0156]

gpc:mn=18kg/mol,mw=37kg/mol,mw/mn=2.05.

[0157]

实施例6、聚合物p6d的合成

[0158][0159]

单体m6a合成方法较简单,不再赘述,单体m7f合成可以参考上述单体m7(2)合成,r

4-br使用2-溴-5-正己烷硫基噻吩代替即可。聚合物p6d合成方法如下:

[0160]

在25ml两口瓶中加入m6a(0.2mmol,97mg),m7f(0.2mmol,314mg)、甲苯(6ml)、磷酸钾水溶液(2mol/l,2ml)和一滴相转移催化剂aliquat336后通氮气15min。加入催化剂三(二亚苄基丙酮)二钯(10mg,0.01mmol,5%)和三(邻甲苯基)膦(25mg,0.08mmol),继续通氮气15min后,封闭体系加热回流48h。然后降至室温,依次加入苯硼酸(12mg,0.1mmol)的甲苯溶液(3ml)和溴苯(31mg,0.2mmol),氮气保护下各回流12h进行聚合物封端。然后冷却至室温,将体系倒入200ml甲醇中过滤得到沉淀物,用索氏提取器依次以甲醇、丙酮、正己烷和氯仿抽提。收集氯仿相,浓缩后再次用甲醇沉淀,过滤得到产物195mg,产率59%。1h-nmr(cdcl3,300mhz):δ(ppm)9.32-9.71(br,4h),9.15-9.28(br,4h),8.95-9.07(br,4h),7.11-7.47(br,16h),4.21-4.25(br,4h),3.68-3.74(br,4h),2.44-2.92(br,20h),0.89-1.68(br,44h).

[0161]

gpc:mn=17kg/mol,mw=35kg/mol,mw/mn=2.06.

[0162]

对比例1、聚合物p6e的合成

[0163][0164]

单体m6a合成方法较简单,不再赘述,单体m7g可以购得。聚合物p6e合成方法如下:

[0165]

在25ml两口瓶中加入m6a(0.2mmol,97mg),m7g(0.2mmol,155mg)、甲苯(6ml)、磷酸钾水溶液(2mol/l,2ml)和一滴相转移催化剂aliquat336后通氮气15min。加入催化剂三(二亚苄基丙酮)二钯(10mg,0.01mmol,5%)和三(邻甲苯基)膦(25mg,0.08mmol),继续通氮气15min后,封闭体系加热回流48h。然后降至室温,依次加入苯硼酸(12mg,0.1mmol)的甲苯溶液(3ml)和溴苯(31mg,0.2mmol),氮气保护下各回流12h进行聚合物封端。然后冷却至室温,将体系倒入200ml甲醇中过滤得到沉淀物,用索氏提取器依次以甲醇、丙酮、正己烷和氯仿抽提。收集氯仿相,浓缩后再次用甲醇沉淀,过滤得到产物41mg,产率24%。1h-nmr(cdcl3,300mhz):δ(ppm)9.15-9.28(br,8h),8.95-9.07(br,8h),7.38-7.47(br,8h),4.21-4.25(br,4h),3.68-3.74(br,4h),2.44-2.81(br,12h).

[0166]

gpc:mn=8kg/mol,mw=18kg/mol,mw/mn=2.25.

[0167]

实施例7、oled制备

[0168]

本实施例提供一种有机发光二极管元器件,其包含:第一电极、在所述第一电极上形成的电子注入层、在所述电子注入层上形成电子传输层、在所述电子传输层上上形成发光层、在所述发光层上形成的空穴传输层、在所述电子传输层上形成的空穴注入层、覆盖在所述电子注入层上的第二电极;

[0169]

其中,所述电子传输层包含上述实施例1-6的聚合物。

[0170]

该有机发光二极管元器件的制备方法包括如下步骤:

[0171]

(1)首先对ito基板按如下次序进行清洗:5%koh溶液超声15min、纯水超声15min、异丙醇超声15min、烘箱干燥1h;

[0172]

(2)然后将基板转移至uv-ozone设备进行表面处理15min,处理完后立即转移至手套箱中。

[0173]

(3)随后依次以溶液法制备电子注入层、电子传输层、发光层:将三种材料分别溶解制成溶液,先是在第一电极之上以旋涂法将电子注入层成膜。待膜干燥后再将实施例1中

提及材料溶液作为电子传输层以旋涂法在电子注入层之上成膜。冷却至常温后再将发光层溶液在电子传输层之上旋涂法成膜。

[0174]

(4)随后以真空蒸镀法制备空穴传输层、空穴注入层、第二电极:先抽真空至10-7torr,然后缓慢提高电流值,使速率缓慢增加至待速率稳定后打开挡板进行蒸镀。

[0175]

(4)最后进行uv固化封装,再80℃烘烤60min即可。

[0176]

ito/eil/etl/eml/htl/hil/阳极的多层有机发光二极管器件,结构为:ito/zno(50nm)/实施例1-6及对比例1中聚合物(20nm)/bh001:bd001=95:5(35nm)/npb(30nm)/moo3(8nm)/ag(100nm)。

[0177]

其中,moo3作为空穴注入层(hil),npb作为空穴传输层(htl),bh001为蓝光发光主体材料,bd001为蓝光荧光客体材料以95:5(w/w)的比例掺杂到主体中共同作为发光层(eml),作为电子传输层(etl),zno作为电子注入层(eil),ag作为阳极,器件按实施例序号依次记作1、2、3、4、5、6、r。

[0178]

对比例2

[0179]

本对比例以经典交连聚合物材料pfn-x(结构如下所示),参照实施例7所示的方法制备器件,并在制备完电子传输层之后手套箱中230℃烘烤1h使其发生化学交联形成耐溶剂薄膜。其器件记作“pfn”,结构为:ito/zno(50nm)/pfn-x(20nm)/bh001:bd001=95:5(35nm)/npb(30nm)/moo3(8nm)/ag(100nm)。

[0180][0181]

参照常规方法,对器件及对比例器件的最大外量子效率、寿命以及cie坐标进行测试,结果参见表1。

[0182]

表1

[0183][0184][0185]

*注1:寿命为恒电流情况下,从1000nit下降到95%的亮度所用的时间

[0186]

**注2:对比例1材料分子间作用力过强,在溶液中溶解性差,难以通过溶液法制备出形貌良好的薄膜,影响器件性能

[0187]

综上所述,本发明提供了一种新型电子传输层材料,使用其制备的有机发光二极管器件具有更高的效率、更好的寿命和更优秀的cie表现。

[0188]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0189]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。