用于取出和分配熔体的计量装置和制造该计量装置的方法

1.本发明涉及一种计量装置,优选计量坩埚或-容器,用于真空辅助计量,用于取出和分配熔体,优选金属熔体,特别是非铁金属熔体,特别是铝熔体或含铝熔体。

2.本发明特别涉及加工金属熔体,特别是非铁金属熔体,优选铝熔体的领域,其中通过负压抽吸熔体,然后排放到例如模具中。在此,所谓的计量坩埚的喷口通常浸入液态铝熔体中,其中任选必须穿透氧化物涂层。

3.相应的计量坩埚可以由整体陶瓷如钛酸铝制成。典型的壁厚为10至25 mm。

4.在浸入到熔体中之后,通过负压将熔体抽吸到计量坩埚中。压力通常为 《 800mbar。在坩埚进行所需的填充后,将坩埚在抽吸开口侧借助于例如由碳化硅组成的柱塞(st

öß

el)封闭。使用可自动移动装置,优选机械臂,然后将坩埚从熔体中拉出并对准模具。

5.当柱塞打开开口时,熔体流出,同时使负压减少到一定程度。

6.由所述壁厚和钛酸铝的高密度(3.7 g/cm3)产生如下缺点,即,材料的抗热震性(thermoschockbest

ä

ndigkeit)受到负面影响。在部件体积大的情况下,坩埚的加热也持续很长的时间。由于热量散失,存在熔体凝固的风险。

7.已知的计量坩埚的缺点还在于,仅达到了弯曲强度明显低于 80 mpa 的中等机械特性,并且可以观察到脆性断裂行为和已经提到的低抗热震性。由于坩埚的浸入,沿轴和沿壁厚产生大的热梯度。由于钛酸铝不利的低热导率,无法满足所需的抗热震性(第二热震参数)。

8.还可以观察到,坩埚材料与例如在精整加工(veredelung)或晶粒细化(kornfeinung)或其他合金组成中加工的侵蚀性(aggressiven)铝熔体,特别是含有钠或锶添加剂的含碱金属的熔体反应。在此发生的反应导致计量装置的连续损坏,并且在严重腐蚀/化学侵蚀的情况下同样导致熔体的污染。

9.此外表明,钛酸铝显示出不利的润湿行为,因此可以发现直至柱塞与计量坩埚黏结的凝固铝的粘附。在这种情况下,必须在冷状态下进行拆卸,因此由此造成的磨损会导致计量坩埚和柱塞的磨损和损坏。

10.钛酸铝的整体陶瓷是多孔的并交织着裂缝,以改善热震性能。坩埚通过负载颗粒的浆料的粉浆浇铸来制造。由于粉浆浇铸法,在部件几何形状或壁厚方面造成缺陷。在粉浆浇铸法中,部件内部的壁厚通常不能改变。最大壁厚是受限的。壁厚与铸造持续时间的平方根成正比。在铸造时,由于不同的颗粒,会形成梯度。在烧结大体积部件时也显示出缺点。此外,在大体积部件中发生的收缩引起相当大的问题。

11.本发明的目的在于进一步扩展开头提及类型的计量装置,从而能够可重复、快速和精确地计量金属熔体,特别是铝熔体,而不会形成熔体矫作物(schmelzartefakten)、熔体污染或空气夹杂物,其中计量装置应该能够用于真空辅助的铸造方法,并且该计量装置应是可移动的。

12.为了达成所述目的,本发明主要规定,该计量装置由具有特别是20%至40%的开孔率的氧化物纤维增强的氧化物陶瓷复合材料组成或包含该复合材料。

13.任选地,该由氧化物纤维增强的氧化物陶瓷复合材料组成的计量装置可以在表面

侧被涂覆或压实。表面侧是指内侧或外侧或者内侧和外侧。

14.为此特别规定,氧化物纤维增强的氧化物陶瓷复合材料至少局部地、特别是在外侧被涂覆,以形成优选闭孔的层。在此存在这样的可能性,即,将玻璃焊料或金属有机化合物用作涂层材料。

15.特别地,本发明规定,在基体上施加陶瓷层、基于前体的层或玻璃状的层。

16.存在这样的可能性,即,通过热喷涂施加所述层。

17.所述复合材料包含氧化物陶瓷纤维,由优选至少一种选自下述的材料形成:al2o3、sio2、zro2、y2o3、tio2、cao、mgo、y2o3稳定化的zro2。

18.此外规定,所述复合材料包含氧化物陶瓷基质,该基质由优选至少一种选自下述的材料形成:al2o3、sio2、zro2、y2o3、tio2、cao、mgo、y2o3稳定的zro2。

19.在此特别规定,基质和纤维由相同的一种或多种氧化物陶瓷材料组成或包含相同的一种或多种氧化物陶瓷材料,或者基质和纤维的主要成分一致,例如由al2o3组成。

20.必须特别强调的是,复合材料中的金属与熔体的金属或熔体主要成分的金属应相同。

21.通过使用氧化物陶瓷复合材料,提供了一种非脆性材料,其具有抗热震性、足够的机械强度,并且无论孔隙率如何,都令人惊讶地具有所需的真空密封性。没有凝固过程或不均匀性的形成。由此提高了熔体加工时的工艺可靠性。

22.此外,当氧化物陶瓷复合材料的金属是铝,即纤维由al2o3组成且基质也由al2o3组成或基本上包含al2o3时,特别是在计量铝熔体时则显示出有利的润湿和腐蚀性能。在此也显示出对含碱金属的铝熔体的良好耐受性,因此可以获得应用范围的扩展。

23.由于金属相同,排除了计量装置或坩埚或容器的材料对熔体的污染。

24.与现有技术相比,通过使用氧化物陶瓷复合材料能够获得较小的部件重量,从而可以在计量时加速该过程。与现有技术相比,可自动移动装置或机器人单元的磨损也较小,因为必须移动的质量较小。

25.计量装置本身可以通过将纤维卷绕在复制计量装置内部几何形状的模具上或通过使用氧化物陶瓷纤维的纺织织物(geweben)、编织物(geflechten)、稀松布(gelegen)来制造。因此在计量装置的几何形状设计方面获得特别的优点,由此可以实现结构改进。

26.内部几何形状与计量装置的将熔体抽吸到其中的内部空间相同。

27.由于薄的壁厚,通风可能性、加热元件的安置或集成是可能的。薄的壁厚还提供这样的优点,即,仅从熔体中吸收少量热,从而可以在与现有技术相比更低的熔融温度下工作。这带来能量方面的优点。可以毫无问题地形成操作计量装置所需的结构。由于重量小,可以进行简单的装配。不管怎样,简单的制造是可能的。

28.de 10 2013 104 416 a1涉及用于建筑以及用于装甲板的具有纺织织物网格增强的整体陶瓷。该陶瓷还可用于石墨增强。

29.wo 2016/184776 a1的主题是一种由两个层组成的复合管,其中一个由无孔整体氧化物陶瓷组成,而一种由氧化物纤维复合陶瓷组成。

30.由de 10 2010 055 221 a1获悉一种用于制造纤维增强复合材料部件的方法。

31.具有氧化物陶瓷纤维增强材料的氧化物陶瓷复合材料是已知的。就此而言,例如可以参考ep 2 848 509 a1或de 10 2016 007 652 a1。

32.作为相应材料的应用实例,在 de 10 2017 202 221 a1 中描述了蒸汽轮机的涡轮叶片(turbinenschaufeln)和涡轮叶片(turbinenbl

ä

tter)。

33.然而,用于必须以真空辅助(如在铸造方法中)来工作的领域的用途并不存在,特别是在由于孔隙率而应认为相应的材料不适合真空方法的背景下。然而,令人惊讶地已表明,在使用根据本发明使用的氧化物陶瓷纤维增强复合材料时,非铁金属熔体的可再现的快速且精确的计量也是可能的。

34.可以由多孔氧化物纤维增强的氧化物陶瓷制造薄壁计量容器或-坩埚,其任选具有附加部件或附加元件,其中如此设计容积,从而可以没有问题地容纳和运输至多50公斤的熔体。

35.单根纤维长丝,其特别是与数百根单根长丝合并为纤维束或粗纱的单根纤维长丝,应具有5μm至20μm,特别是10μm至12μm的直径。密度应优选为2.0 g/cm

3 至6.0 g/cm3,更优选3.0 g/cm3至 4.0 g/cm3。

36.如果开孔率,即计量装置或其彼此相连并与环境相连的氧化物陶瓷复合材料的空腔,可以在20 %至40 %的范围,那么27 %至32 %的范围是优选给出的。通过该开孔率,获得了特别是小于 10 w/mk 的熔融装置的低电导率。

37.优选地,计量装置,即坩埚或容器的壁厚应为1mm至20mm,更优选在1mm至4mm。

38.几何形状的实施方案是任意的并且特别可以是旋转对称的。

39.本发明还包括,所述计量装置形成为用于金属结构的插入件。因此,熔体的金属结构是不可攻击的,否则其会被破坏。

40.特别地规定,与计量装置连接的其他部件由与计量装置相同的氧化物陶瓷材料制成。

41.如已经提到的,计量装置可以以卷绕技术或基于纺织纤维半成品如纺织织物、编织物、稀松布来制造。

42.如已经提到的,本发明不排除额外提供涂层。

43.可以使用单层片或多层片的层或涂层体系作为涂层,优选厚度在 50

ꢀµ

m至2 mm的范围内,以降低透气性。在此应尽可能保留基体的结构,即氧化物陶瓷复合材料的结构。

44.由于该涂层,复合材料原则上仅在表面上直至500

ꢀµ

m的深度被涂层渗透或改性,以实现良好的层附着。

45.为降低透气性,一层或多层的孔隙率应明显小于基础材料的孔隙率。

46.特别地,规定所述一层或多层是闭孔的,优选达到涂层材料的理论密度的至少97 %的密度。将理论密度理解为是指由该材料制成的物体在没有孔时的密度。

47.应通过该涂层改善气密性,使得计量装置可在内侧,即在熔体侧,或在外侧被涂覆。当然也不排除在内侧和外侧的涂层。

48.涂层材料可以优选地与基体、即氧化物陶瓷材料的涂层材料相同。

49.涂层材料可以由晶体和氧化物陶瓷成分组成。

50.不依赖于此,涂层材料应直至1200℃是耐温的,并且是耐腐蚀以及耐磨的。

51.计量装置可以在一侧或两侧,即内部和外部被涂覆。涂层也可以限于某些区域。

52.可能的涂层变体例如是施加玻璃焊料、基于前体的层或热喷涂。

53.在所谓的玻璃焊料的情况下,在涂层的制造过程中通过温度处理在基材上结晶出

玻璃状的层。涂层颗粒通过浆料,例如通过刷子来施加。就此而言,参考de 10 2014 106 560 b3或ep 2 942 342 a1的公开。用相应的借助于玻璃焊料的施加方法,形成致密的陶瓷层。

54.在基于前体的层的情况下,可以使用液体金属有机化合物。应用以湿化学方式进行,例如通过喷涂或浸渍。由于温度处理,这些化合物热解、陶瓷化和结晶出来。通过添加被动和主动填料可以减少加工过程中的体积收缩。

55.被动填料可以是例如氧化铝、氧化锆。层中的活性组分是al、zrsi2、tib

2 。它们在合成过程中氧化并导致体积增加。

56.在热喷涂时,借助于燃烧器例如等离子射流、电弧使涂层颗粒熔融,并通过气流施加在基材上。熔融的颗粒撞击基材,展平并凝固。在撞击时,在基材和颗粒之间出现机械联锁。不需要进一步的温度处理。

57.出于热机械和热力学相容性的原因,作为热喷涂中的涂层材料应使用与基材材料,即复合物材料(复合材料),更确切地说在主要成分方面相一致的材料。如果使用al2o3和zro2的复合材料,则颗粒同样应该由al2o3和zro2组成。在热喷涂时用由这些材料组成的相应颗粒工作。然而,也可以与铝反应地工作,如果基材材料具有al2o3和zro2作为其主要成分,则其氧化。从对al2o3的膨胀来看,yag(钇-铝-石榴石)和y2si2o7/ysio5是合适的。

58.可以施加在整体上形成一个层的层体系。层体系是层的多个可单独区分的层片。例如,一个层体系可以由用于粘合的粘合涂层、用于隔热的 tbc(热障涂层)和在外侧(即置顶)作为腐蚀保护的 ebc(环境屏障涂层)组成。每个单独的层片都有特定的功能。也可以通过使用渐变构建的层来减少膨胀失配(ausdehnungsmismatch)。

59.取决于涂覆方法,渗透深度可以变化。通过术语“渗透深度”旨在表示在层与基材之间可以存在过渡区域。如果使用金属有机前体,则它们会更深地渗透到基材材料中并渗入其中,其中在某些情况下导致涂层材料与基材之间发生反应。

60.在热喷涂时,熔融的或部分熔融的(angeschmolzen)颗粒撞击较冷的基材表面,从而产生机械粘附。在这种情况下,穿透深度非常小,或者只能产生表面粘附,因此在实践中不能将其视为穿透深度。

61.不依赖于涂层是如何制造的,基材材料的性质都得以保留。通过涂层产生不发生脆化的优点。由于所述涂层,获得了气密性的增加。该涂层具有高硬度,并提供耐磨性和耐腐蚀性。

62.特别地,根据本发明的教导的特征在于可以提供被设计成适合于负载的纤维增强。因此特别是在计量装置的分配区域中以及因此在取出区域中可以提供加厚部,以保护负载增加的区域。

63.没有给出根据现有技术在使用整体陶瓷时出现的几何形状的限制。

64.特别规定,确定相应的计量装置,以处理非铁金属熔体,所述非铁金属熔体由al、si、mg、cu、zn、sn、ti、na、sr、b组成或包含它们,其中特别可提及铝熔体或铝合金熔体。

65.与现有技术中获悉的整体陶瓷相比,包括多孔基质的纤维增强导致强度和损伤容限的显著增加。这导致准延性材料性能,由此避免脆性断裂,并且冲击或类似的机械负载可归类为非关键性的。例如,可能由于机器人的错误教导而引起的计量装置移动时的碰撞较少成为问题。

66.令人惊讶地,在借助于负压实现的熔体的吸入-、保持-和计量过程中,复合材料的孔隙率并没有显现出技术上相关的问题。高计量精度和准确的量的检测是可能的。

67.然而,这并不排除可以提供额外的涂层。

68.特别是当纤维和基质由相同的氧化物如al2o3组成时,这导致例如在铝熔体及其合金的情况下防止计量装置的材料腐蚀并出现非常有利的润湿比。在此,例如氧化锆的添加剂可能是有利的。

69.因此,本发明的特征还在于,添加剂或基质组分氧化锆(任选用氧化钇增强)的重量比例为基质的氧化物陶瓷的5 %至30 %,特别是12 %至25 %。

70.通过有利的润湿行为避免了例如封闭件,例如柱塞,其可以例如由sic或由与计量装置的材料一样的氧化物陶瓷材料组成,黏结在计量装置上。

71.磨损减少。由于难以去除的粘附物而导致的清洁耗费减少并避免损坏。

72.正如已经提到的,当处理侵蚀性的,例如含碱金属的铝熔体合金时,特别是在基质和增强纤维由氧化铝组成或包含氧化铝时,基本上不会发生质量和结构变化。

73.磨损减少,并且使用寿命显著提高。

74.通过由于材料而获得的轻质结构,装置和机器人技术承受较少的机械负荷,可以缩小尺寸。

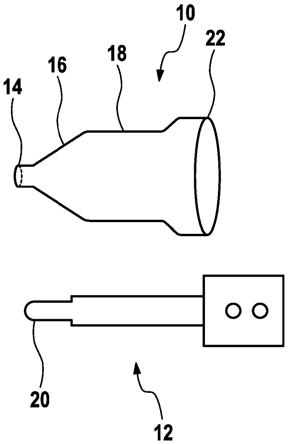

75.与现有技术相比,可以减少计量装置的运行持续时间,并因此减少整个过程持续时间。

76.轻质结构的另一个优点在于隔热保温性能,由此借助于较小的温度下降,即熔体中的温度下降,能够实现新的加工可能性。可以实现节能。

77.通过所述制造技术提供了几何形状的设计自由度。可以实现任意复杂的具有底切的几何形状。可以通过几何形状的改变或调整来改进计量行为。

78.由于根据本发明使用氧化物陶瓷材料,可以制造与现有技术相比更大体积的坩埚。低壁厚使得熔体能够通过计量装置周围的加热和冷却元件进行额外的调温。

79.此外存在将柱塞设计成中空的可能性,并因此能够在其中集成传感器如温度传感器。

80.计量装置的开口,即喷口,可以设计成使得熔体液滴不会粘附。

81.此外,存在集成筛分元件或过滤器以清洁熔体的可能性。

82.如果在计量装置内部中形成流动辅助,则熔体流动可以不受干扰地形成,其阴膜复制在模具上,在该模具上卷绕纤维束或铺放扁平纤维织物、纤维稀松布、纤维编织物,它们是预先用含有形成基质的氧化物陶瓷颗粒的浆料浸渍过的。

83.因此,本发明的特征还在于一种用于制造计量装置,特别是真空辅助的计量坩埚或-容器的方法,用于取出和分配熔体,优选金属熔体,优选非铁金属熔体,特别是铝熔体或含铝熔体,包括下述方法步骤

‑ꢀ

用含有氧化物陶瓷颗粒的浆料浸渍氧化物陶瓷纤维的布置,

‑ꢀ

将浸渍过的纤维布置卷绕或放置到复制计量装置内部几何形状的模具上,

‑ꢀ

干燥该放置或卷绕在模具上的布置。

84.然后将该布置从模具中取出,特别是脱模或部分脱模。接着进行烧结。任选对如此制造的计量装置进行精整。

85.在此,使用一个或多个连续纤维束或扁平组成物,特别是纤维稀松布、纤维织物或纤维编织物,作为所述布置。

86.特别地,规定用于由该布置形成生坯的干燥过程在40℃至250℃、特别是80℃至150℃的温度范围内进行。

87.在干燥和脱模或部分脱模之后进行烧结,特别是在1000℃至1300℃,优选1150℃至1250℃的温度下。

88.本发明的进一步细节、优点和特征不仅可以从获悉这些特征(其本身和/或组合)的权利要求中获得,而且还可以从下面对附图的说明中获悉的优选实施例以及解释中获得。

89.其中:图1 示出了具有分开标记的柱塞的用于取出和分配熔体的计量装置的原理图,图2 示出了图 1 中的一个部分,图3示出了图 2的图示的一个变体,和图4示出了绕线过程的原理图。

90.附图中纯示例性地示出了用于取出和分配熔体、特别是金属熔体的计量装置,其也被称为计量坩埚或-容器10并且在下文中为简单起见被称为计量坩埚。

91.计量坩埚10在取出/分配侧具有可通过柱塞12封闭的张口开口14,其转变成锥形和然后空心圆柱形部分16、18。

92.柱塞12的外径,更确切地说,在其远端部分20中,相应于喷口或张口开口14的内径。因此,张口开口可以通过柱塞12的轴向移动而封闭或打开。

93.计量坩埚10由前述一种或多种材料的纤维增强氧化物陶瓷复合材料组成。

94.计量坩埚10的孔隙率特别应在27%至32%。

95.柱塞12可由与计量坩埚10相同的材料组成,或者也可以例如由碳化硅组成。

96.如果柱塞12由氧化物陶瓷复合材料制成,则它可以设计成中空的并且例如包含一个或多个传感器,以监视并任选控制或调节过程实施。

97.计量坩埚10优选以卷绕技术来制造,尽管也可以使用可以放置在复制计量坩埚10的内部几何形状的模具上的预浸料,或者这些方法的组合。

98.纤维束,即所谓的粗纱,卷绕在卷绕芯上,其中单根纤维长丝的直径应为5

ꢀµ

m 至20

ꢀµ

m,特别是在 10

ꢀµ

m至12

ꢀµ

m的范围内。密度应在 2 g/cm

³

至6 g/cm

³

的范围内,优选2.5 g/cm

³

至3.2 g/cm

³

。

99.在卷绕到卷绕芯上之前,使纤维束通过浆料并由此被浸渍。浆料包含形成复合体基质的陶瓷颗粒。

100.相对于浆料的总体积计,陶瓷颗粒的比例可以为10体积%至50体积%,特别是20体积%至40体积%。

101.特别地,水基浆料与优选有机添加剂例如多元醇、聚乙烯醇或聚乙烯吡咯烷酮,分散体粘合剂优选苯乙烯丙烯酸酯分散体一起使用。

102.浆料可含有至少 10重量%至20 重量%,优选至少24重量%例如21-35重量%的甘油,基于陶瓷颗粒的总重量计。

103.对于陶瓷颗粒和纤维,作为氧化物陶瓷合适的特别是选自al2o3、sio2、zro2、y2o3、

tio2、cao、mgo、用y2o3稳定的zro2的材料。

104.如果用计量坩埚10计量铝熔体或铝合金熔体,则应使用al2o3作为用于基质(即因此陶瓷颗粒)和用于纤维的材料。

105.浆料可以任选包含添加剂如zro2,其中比例可以为陶瓷金属氧化物的全部粉末量的5重量%至30重量%,特别是12重量%至25重量%。

106.陶瓷颗粒的体积比例应为基于浆料总体积计20-50体积%。

107.此后,将相应的浸渍过的纤维束卷绕在卷绕芯上,然后干燥,特别是在40℃至250℃的温度范围内,优选在80℃至150℃的温度范围内。如此制造的物体被切断并从卷绕芯上移除。随后在1000

˚

c至1300

˚

c,特别是1150

˚

c至1250

˚

c的温度范围内进行烧结。任选进行精整,以便此后使用如此制造的计量坩埚10。

108.干燥持续时间取决于温度,并为2小时至48小时,优选12小时至24小时。

109.烧结经由具有不同的保持阶段和保持持续时间的温度/时间进程来进行,其中在最高温度下的保持持续时间应为 5 分钟至24 小时,优选1 小时至12 小时。

110.由于所使用的卷绕技术,计量坩埚10的几何形状可以根据卷绕芯的几何形状在所需程度内变化。这借助图2和3在原则上加以说明。因此可以将锥形部分16的张开角改变到所需程度。在图2中,角α1小于图3中的角α2。此外,喷口14的长度可以变化,如比较图2 和 3 的部分 s1、s2可以清楚地看出。锥形部分16的长度也可以变化(l1<l2)。

111.此外,还可以改变部件的壁厚或如此设计卷绕芯的端部部分,使得在锥体内部中形成流动辅助,如其纯原理上借助图 3 表明的。

112.例如可以形成肋,优选螺旋形延伸的那些。也可以提供围绕计量坩埚的纵轴同心延伸的波浪结构,以在所需程度上影响熔体的流动行为。

113.特别地规定,计量装置的纤维体积含量为35 %至50 %,优选32 %至42 %。

114.对于绕线技术,还要添加以下内容。

115.为了制造旋转对称的部件,使用卷绕工艺。物体的内部几何形状由所谓的卷绕芯预先给出,用基质浸渍的纤维放置在该卷绕芯上。

116.对于卷绕芯,区分为可重复使用的、丢弃的、可熔融的和可拆卸的芯。在当前情况下,将计量坩埚从芯中移除,使得后者可以再次使用。对于较小的部件,经常使用可熔融的芯,而对于较大直径的部件,则使用可拆卸的芯。

117.卷绕通常用与cnc车床相应的卷绕机进行。在此,将卷绕芯在其一端夹紧在三爪自动定心卡盘中,另一端安装在例如尾座上。

118.为了将粗纱(即纤维束,其例如可以包括100根或更多单根纤维,即所谓的长丝)卷绕到卷绕芯上,将它们从线轴接收器上拆卷。然后粗纱可以通过导向辊,借助于导向辊通过阻力调节粗纱的张力。随后,纤维束穿过导纱眼经由进一步的导向辊穿过浆料浴,浆料浴的组成如上所述。浸渍纤维后,它们经由一个或多个进一步的导向辊,这些导向辊同样确定纱线张力并通过转数、卷绕速度和消耗的纤维股的长度确定,通过导纱眼定心,并且在卷绕芯旋转时放置在卷绕芯上。纱线张力在此也具有重要的意义。如果它太低,纤维就不会以足够的程度压在卷绕芯上。如果张力太大,浆料就不能足够地到达各个纤维长丝之间,粗纱可能会撕裂。

119.在卷绕过程之后,卷绕的纤维结构用撕裂织物系结(abbinden)。这用于塑造均匀

表面,通过挤出多余的浆料来压实并因此增加纤维体积含量和额外地保护部件。

120.在环形卷绕,也称为径向卷绕中,粗纱平行放置,如图 4中可获悉的。在交叉卷绕中,粗纱从一个极帽(polkappe),即从一端向另一个极帽,即向另一端放置,以由此在 x 和 y 方向上也获得纤维强化。卷绕角是从放置的纤维股相对于旋转轴测量的,并影响轴向载荷的吸收。

121.如果卷绕部分具有纯单向环形卷绕,即角度 α 约为 90

°

,则在切向方向上可以获得最高的拉伸强度。如果卷绕角 《 45

°

,则吸收更多的轴向载荷。在轴向方向上增强的情况下,即小的卷绕角,在制造过程中出现的问题是不再能够将粗纱固定在主体的端部。

122.各种计算程序可用于协调卷绕类型、卷绕角度、层片数(纤维要求)。

123.在卷绕过程之后,卷绕的纤维结构用撕裂织物系结,以获得均匀的表面。也可以通过挤出多余的浆料来进行压实并因此增加纤维体积含量和额外地保护部件。随后进行干燥和烧结过程。

124.下面进行实施例:首先,制造氧化物陶瓷预浸料。为此,将由氧化铝纤维(》99% al2o3)制成的织物用含有氧化物陶瓷颗粒的水基浆料浸渍。长丝直径为10-12

µ

m,纱线细度为20,000旦尼尔。该浆料的固体含量为30体积%,由80重量%的al2o3颗粒和20重量%的zro2颗粒组成。平均粒径为1

µ

m。作为分散剂,加入2重量%的聚丙烯酸。在降低渗透纤维结构的水含量之后,可以通过切割并放置在复制计量坩埚内部轮廓的模具上来处理所得预浸料。之后,将铺上了预浸料的模具夹紧在卷绕装置中。然后将纱线细度为20,000旦尼尔的氧化铝纤维粗纱(》99%al2o3)从线轴接收器经由导向辊通过浸渍浴,并放置在旋转的卷绕芯上。粗纱的定心通过导纱眼进行。纱线张力在10至90n的范围内,并通过导向辊来调节。位于浸渍浴内的浆料的固体含量为基于浆料总体积计的陶瓷颗粒体积的32体积%,由80%的al2o3颗粒和20%的zro2颗粒组成。平均粒径为1

µ

m。作为分散剂,加入2重量%的聚丙烯酸。成型复合材料的卷绕纤维结构通过降低水含量而得到巩固,从而获得生坯。干燥后,可以从芯上取下卷绕的纤维结构。然后在1200℃下烧结。可以借助于车削、铣削或磨削来进行精整。