1.本实用新型属于交通设备技术领域,尤其是涉及一种贯通道。

背景技术:

2.在交通设备技术领域,如地铁及有轨电车等,其贯通道所需的转弯半径普遍较大,转弯困难。而且贯通道需要设置双层折棚或单层折棚加侧护板加以保护,导致通过宽度较小,对整车的通透性有一定影响。

3.相关技术公开了一种贯通道,其包括:折棚组件、踏板组件和连杆组件,折棚组件的一端与一个车端接口连接,折棚组件的另一端与另一个车端接口连接,踏板组件连接在折棚组件上,并且踏板组件的一端与一个车端的车体地板面连接,踏板组件的另一端与另一个车端的车体地板面连接,连杆组件连接在踏板组件上,并与相邻车体的踏板支撑连接。该贯通道需要承受较大内部载荷,需要采用内外双层折棚,其通过宽度较小,内折棚轮廓会影响车辆整体通透性。

技术实现要素:

4.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种贯通道,所述贯通道的结构简单,转弯半径可减小。

5.根据本实用新型实施例的贯通道,所述贯通道用于连接在相邻两个车厢之间,包括:折棚组件、两组踏板支撑、渡板连杆和渡板,所述折棚组件的两端用于分别连接所述两个车厢的车端接口,所述两组踏板支撑位于所述折棚组件内,且分别对应所述折棚组件的两端设置,每组所述踏板支撑用于连接在所述车厢的车端,所述渡板连杆位于所述折棚组件内,所述渡板连杆的两端分别活动连接在所述两组踏板支撑上,所述渡板连接在所述渡板连杆的上方,以作为贯通道地板。

6.根据本实用新型实施例的贯通道,通过将踏板支撑连接在车厢的车端,而渡板连杆的两端分别活动连接在两组踏板支撑上,渡板连接在渡板连杆的上方,使贯通道自身重量、内部人货重量基本由车厢承受,折棚组件不必承受过多载荷。这样不仅可以提高整个贯通道的稳定性和安全性,而且使折棚组件在转弯变形时受阻较小。配合可适应转弯的渡板连杆、渡板,贯通道在车辆转弯时所需的转弯半径可减小。这种贯通道由于无需折棚组件承受过大载荷,并不需要设置双层折棚或单层折棚加侧护板加以保护,因此贯通道可采用单层折棚。当贯通道采用单层折棚时,内部通过宽度增加,有利于提高整车的通风性和透光性。

7.根据本技术的一些实施例,所述贯通道还包括两组踏板,所述两组踏板分别对应所述折棚组件的两端设置,每组所述踏板用于固定连接在相邻所述车厢的车端,所述踏板搭接在所述踏板支撑上,所述渡板的两端分别搭接在所述两组踏板支撑上。这样可以使得渡板获得更大的支撑力,从而增强贯通道与车厢之间的连接密封性。

8.在一些实施例中,所述渡板的两端设有磨耗条,所述渡板通过所述磨耗条与所述

踏板接触,这样可以提供缓冲,起到减震耐磨的作用。

9.根据本技术的一些实施例,所述折棚组件包括:外折棚、内顶折棚、内下折棚,所述外折棚呈管状,所述外折棚的两端用于分别连接所述两个车厢的车端接口,所述内顶折棚位于所述外折棚内,且设置在所述外折棚的顶部,所述内下折棚位于所述外折棚内,所述内下折棚为两组且位于所述渡板的相对两侧,所述内下折棚邻近所述渡板设置。这样将折棚组件在顶部、侧面结构加强,可避免车体在受到冲击时被压变形、断裂而造成较大损伤。

10.进一步地,所述外折棚的骨架断面为u形,由此,折棚组件的横向位移的适应能力更强,有助于车辆转弯时拉动折棚组件通过弯道。

11.进一步地,所述外折棚包括:折棚框和折棚体,所述折棚框用于连接所述车端接口,所述折棚体包括棚布和同排设置的多个框夹,所述棚布连接在所述多个框夹上,所述内顶折棚包括同排设置的多个内顶杆,所述多个内顶杆通过多个连接片连接在所述多个框夹上,所述内下折棚包括同排设置的多个内下杆,所述多个内下杆连接在所述多个框夹上。这样一方面能够保证内顶折棚和内下折棚分别与外折棚之间的连接强度,保证了整个折棚组件的强度,另一方面还能够使得整个折棚组件的可压缩性更强,稳定性更高,且结构简单,可靠性好。

12.在一些实施例中,贯通道还包括:顶部连杆,所述顶部连杆连接所述折棚体的位于中间位置的所述框夹,所述顶部连杆的每端均连接所述折棚框和所述内顶折棚。这样,减小了折棚体中间位置的框夹的晃动幅度,使得折棚中间位置的框夹前后两个折棚体的变形保持在一定限度内,从而增强整体的稳定性,进而能够保证贯通道在轨道车辆转向时的稳定性与安全性。

13.根据本技术的一些实施例,所述内顶折棚、所述内下折棚分别通过铆接固定在所述外折棚上,这样可以提高连接的稳定性,从而提高折棚组件的结构强度,并且铆接的连接方式更加简单,装配更加方便,可以提高装配和安装的效率。

14.在一些实施例中,贯通道还包括:连接在所述折棚组件的底部的承重组件,所述承重组件的两端用于分别与所述两个车厢的车钩相连。这样能够便于与车钩连接,使得贯通道相对于车钩始终处于居中的位置,能够增强贯通道的稳定性,防止贯通道损坏。

15.进一步地,所述承重组件包括:安装座、承重杆,所述安装座的两端用于分别连接两个所述车钩,所述承重杆跨过所述安装座,且所述承重杆的两端连接在所述折棚组件的底部。这样能够均匀受力,从而能够保证安装座与相邻车厢连接的稳定性。

16.根据本技术的一些实施例,所述安装座上位于所述承重杆的两侧设有限位块,这样能够对承重杆进行限位,从而在运动过程中限定承重杆的位置,使承重杆的移动行程不能超过限位块所在的位置。

17.在一些实施例中,在所述安装座和所述承重杆的相交处,所述安装座和所述承重杆中至少一个上设有耐磨件,这样能够减震,还能够减小异响,延长二者的使用寿命。

18.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

19.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将

变得明显和容易理解,其中:

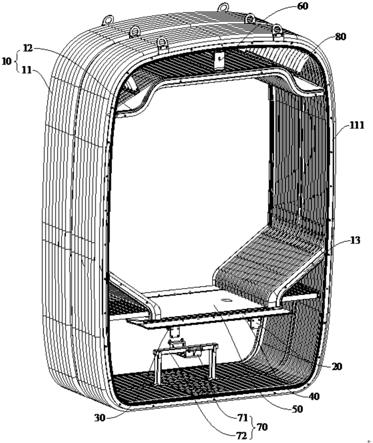

20.图1是根据本实用新型一实施例的贯通道的立体图;

21.图2是根据本实用新型一实施例的贯通道的主视图;

22.图3是根据本实用新型一实施例的贯通道在侧视方向的剖视图;

23.图4是根据本实用新型一实施例的贯通道在俯视方向的剖视图;

24.图5是根据本实用新型一实施例的踏板渡板配合的示意图;

25.图6是根据本实用新型一实施例的承重组件的示意图。

26.附图标记:

27.贯通道100,

28.折棚组件10,外折棚11,折棚框111,折棚体112,棚布1121,框夹1122,

29.内顶折棚12,内下折棚13,

30.踏板支撑20,

31.渡板连杆30,

32.渡板40,磨耗条41,

33.踏板50,

34.顶部连杆60,

35.承重组件70,安装座71,限位块711,承重杆72,

36.连接片80,

37.耐磨件90。

具体实施方式

38.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

39.下面参考图1-图6描述根据本实用新型实施例的贯通道100。贯通道100用于连接在车体的相邻两个车厢之间,这里对于贯通道100所应用的车型不作限制。贯通道100可以用在有轨车上,例如贯通道100连接在两节火车车厢或者两节地铁车厢之间。贯通道100也可以用在无轨车上,例如贯通道100连接在两节大巴车厢之间。

40.根据本实用新型实施例的贯通道100,如图1和图2所示,包括:折棚组件10、两组踏板支撑20、渡板连杆30和渡板40。

41.其中,折棚组件10的两端用于分别连接两个车厢的车端接口。如图3所示,两组踏板支撑20位于折棚组件10内,且分别对应折棚组件10的两端设置,每组踏板支撑20用于连接在车厢的车端,渡板连杆30位于折棚组件10内,渡板连杆30的两端分别活动连接在两组踏板支撑20上,渡板40连接在渡板连杆30的上方,以作为人们通过贯通道100时所走的地板。

42.具体而言,相邻两个车厢的朝向彼此的一端可称为车端接口,折棚组件10的两端与两个车厢的车端接口相连,相当于折棚组件10将相邻两个车厢连接处空间围住,使两个车厢的车内空间被折棚组件10连成相通空间。当车辆转弯时折棚组件10可变形,使折棚组

件10前后的两个车厢之间可以发生夹角变化,从而能适应转角需要。

43.本技术中通过将踏板支撑20连接在车厢的车端,而渡板连杆30的两端分别活动连接在两组踏板支撑20上,渡板40连接在渡板连杆30的上方,渡板40上承受的载荷可通过渡板连杆30、两组踏板支撑20转嫁到两端的车厢上。因此当渡板40上安装有设备,或者渡板40上载人、载物,甚至渡板40上有行人、货架驶过时,人货的重力、行走时产生的冲击力等,最终大部分由两端的车厢承受。这种结构使贯通道100自身重量、内部人货重量,基本上由车厢承受,折棚组件10不必承受过多载荷。

44.而且由于渡板连杆30的两端是活动连接在踏板支撑20上的,当车体转弯时渡板连杆30相对两端的车厢的位置或者角度随之变化,带动渡板40的角度或者位置可适应车体转弯变化。这样渡板连杆30、渡板40的设置,不会影响折棚组件10的变形。而且由于渡板40是被车厢承力的,而非可自由变形的折棚组件10,在受力时由车厢承力的渡板40会更加稳定和安全。

45.由于车体行驶时折棚组件10承受载荷大大降低,因此折棚组件10在转弯变形时受阻小。配合可适应转弯的渡板连杆30、渡板40,车体在驶过半径较小的弯道时也能良好通过。

46.由于折棚组件10不用承受过大载荷,因此本技术方案的贯通道100可使用单层折棚,不需要为了承力而设置双层折棚或单层折棚加侧护板的结构。这样相当于在贯通道100内侧省了一层折棚,或者省了一层侧护板,使贯通道100内部的通过宽度增大,有利于提高整车的通风性和透光性。

47.根据本实用新型实施例的贯通道100,通过将踏板支撑20连接在车厢的车端,而渡板连杆30的两端分别活动连接在两组踏板支撑20上,渡板40连接在渡板连杆30的上方,使贯通道100自身重量、内部人货重量基本由车厢承受,折棚组件10不必承受过多载荷。这样不仅可以提高整个贯通道100的稳定性和安全性,而且使折棚组件10在转弯变形时受阻较小。配合可适应转弯的渡板连杆30、渡板40,贯通道100在车辆转弯时所需的转弯半径可减小。这种贯通道100由于无需折棚组件10承受过大载荷,并不需要设置双层折棚或单层折棚加侧护板加以保护,因此贯通道100可采用单层折棚。当贯通道100采用单层折棚时,内部通过宽度增加,有利于提高整车的通风性和透光性。

48.在一些实施例中,如图4和图5所示,贯通道100还包括两组踏板50,两组踏板50分别对应折棚组件10的两端设置,每组踏板50用于固定连接在相邻车厢的车端,踏板50搭接在踏板支撑20上,渡板40的两端分别搭接在两组踏板支撑20上。

49.具体而言,踏板50的一端向外延伸超出踏板支撑20的外端,搭接在相连车厢的地板面上,渡板40平直的搭在两组踏板50上,渡板40的两端分别搭接于两组踏板50上,可以盖住下方的踏板支撑20、渡板连杆30,这样使车厢地板、到踏板50、到渡板40,形成连贯的地板面,使车体在相邻车厢之间能保持一定整体性。在踏板50、渡板40遮挡住下方的空隙后,不仅有利于提高对渡板40支撑的安全可靠性,而且可增强贯通道100与车厢之间的连接密封性。

50.这里,踏板50搭接在踏板支撑20上,渡板40的两端分别搭接在两组踏板支撑20上,在车体转弯时渡板40可相对踏板50发生位置、角度变化而不受限。同样如果踏板50需要与车厢地板发生位置、角度变化时,也可不受限。

51.在一些实施例中,如图5所示,渡板40的两端设有磨耗条41,渡板40通过磨耗条41与踏板50接触。可以理解的是,如果渡板40与踏板50直接接触且相互运动摩擦后,渡板40和踏板50之间摩擦力会使渡板40和踏板50变形磨损。而通过在渡板40与踏板50之间设置磨耗条41,可以提供缓冲力,起到减震耐磨的作用,不仅减少了渡板40、踏板50的磨损,而且能提高渡板40的稳定性,使乘客通过时震感较低。

52.具体地,如图5所示,踏板支撑20位于折棚组件10的端部,踏板支撑20通过端板及端板上螺栓固定连接在车厢的车端。两个踏板支撑20之间连接有渡板连杆30,渡板连杆30与每个踏板支撑20之间为铰接连接,这样渡板连杆30与两个踏板支撑20都能发生角度变化。而渡板连杆30上方固定连接着渡板40,踏板支撑20上方搭接着踏板50,渡板40两端设有磨耗条41,两端的磨耗条41搭在两侧踏板50上。这样即能提高密封性,又能提供缓冲。

53.在一些实施例中,如图2所示,折棚组件10包括:外折棚11、内顶折棚12、内下折棚13,外折棚11呈管状,外折棚11的两端用于分别连接两个车厢的车端接口,内顶折棚12位于外折棚11内,且设置在外折棚11的顶部,内下折棚13位于外折棚11内,内下折棚13为两组且位于渡板40的相对两侧,内下折棚13邻近渡板40设置。

54.也就是说,折棚组件10主体是由外折棚11构成的单层折棚,外折棚11的顶部设置内顶折棚12、外折棚11的两侧偏下位置设置内下折棚13,这样外折棚11的顶部、两侧结构强度均得到加强。可以理解的是,车体行驶时风险多来自于上方坠物,或者来自于侧面车辆撞击,将折棚组件10在顶部、侧面结构加强,可避免车体在受到冲击时被压变形、断裂而造成较大损伤。

55.另外,将内下折棚13设置在临近渡板40,渡板40作为贯通道100的地板位置较低,因此内下折棚13的位置也较低,有利于保证贯通道100内的较大的通过宽度。

56.进一步地,如图2所示,外折棚11的骨架断面为u形。可以理解的是,外折棚11的骨架通常是杆状或者框形,骨架断面为u形即上述杆或者框的横截面是u形。发明人团队经实验发现将骨架的断面设置成u形,而非v形,可以提高骨架的拉伸能力,这样折棚组件10的横向位移的适应能力更强,有助于车辆转弯时拉动折棚组件10通过弯道,尤其有轨车能更加顺利通过道叉转点。

57.当然本技术的其他实施例中,外折棚11的骨架断面也可以不受上述限制,例如可以为v形,或者w形等。

58.进一步地,如图3所示,外折棚11包括:折棚框111和折棚体112,折棚框111用于连接车端接口,折棚体112包括棚布1121和同排设置的多个框夹1122,棚布1121连接在多个框夹1122上。这样棚布1121将相邻两个框夹1122连成一体,而且两个框夹1122之间可小幅拉近或者远离。

59.内顶折棚12包括同排设置的多个内顶杆,多个内顶杆通过多个连接片80连接在多个框夹1122上。内下折棚13包括同排设置的多个内下杆,多个内下杆连接在多个框夹1122上。这样外折棚11在变形时,内顶折棚12、内下折棚13也可以随之变形,适应转弯需要。

60.其中,外折棚11包括两个折棚框111,其位于外折棚11的两端,分别与车端接口相连,两个折棚框111之间为折棚体112,折棚体112的棚布1121通过框夹1122夹紧进行连接。

61.可选地,棚布1121可以为单层布或者多层复合布,棚布1121的材质不受限制,如可以是化纤材料或者金属材料(如用金属线纺制而成)等。框夹1122可以采用金属材质设置,

例如,可以使用金属铝,当然也可以采用其他材质的材料。将折棚体112设置为棚布1121与框夹1122相连的形式,可以降低折棚体112的重量。

62.其中,内顶折棚12位于外折棚11的内部空间,且设置在外折棚11的顶部,与车厢内饰平齐,使得整体的外观和内饰更加美观,内顶折棚12还设置有内顶杆,起到连接过渡的作用,内下折棚13通过内下杆连接在框夹1122上,内顶杆与框夹1122通过连接片80连接,通过设置连接片80,使得内顶折棚12与外折棚11之间的连接更加便捷,此种设置方式一方面能够保证内顶折棚12和内下折棚13分别与外折棚11之间的连接强度,保证了整个折棚组件10的强度,另一方面还能够使得整个折棚组件10的可压缩性更强,稳定性更高,且结构简单,可靠性好。

63.在一些实施例中,如图1所示,贯通道100还包括:顶部连杆60,顶部连杆60连接折棚体112的位于中间位置的框夹1122,顶部连杆60的每端均连接折棚框111和内顶折棚12。

64.其中,顶部连杆60是贯通道100的限位主体,其对于折棚体112中间位置的框夹1122进行限位,顶部连杆60的两个端部的上方连接在折棚框111的中间位置,顶部连杆60的两个端部的下方连接在内顶折棚12的中间位置,顶部连杆60的中部与折棚体112中间位置的框夹1122进行相连接,将顶部连杆60连接在此处,能够对折棚中间位置的框夹1122在车长方向上进行限位,减小了折棚体112中间位置的框夹1122的晃动幅度,使得折棚中间位置的框夹1122前后两个折棚体112的变形保持在一定限度内,从而增强整体的稳定性,进而能够保证贯通道100在轨道车辆转向时的稳定性与安全性。

65.根据本技术的一些实施例,内顶折棚12、内下折棚13分别通过铆接固定在外折棚11上。通过铆接的方式可以实现内顶折棚12与外折棚11之间以及内下折棚13与外折棚11之间的稳定连接,可以提高连接的稳定性,从而提高折棚组件10的结构强度,并且铆接的连接方式更加简单,装配更加方便,可以提高装配和安装的效率。

66.可以理解的是,采用铆接固定折棚组件10,而非采用螺钉、螺栓等连接折棚组件10,可避免在行驶中长期震动下螺钉、螺栓松动而掉落等问题。

67.当然本技术方案的折棚组件10,在将内顶折棚12、内下折棚13与外折棚11连接时也可以采用其他连接方式,例如焊接,同样也可以避免连接部件的掉落。

68.在一些实施例中,如图6所示,贯通道100还包括:连接在折棚组件10的底部的承重组件70,承重组件70的两端用于分别与两个车厢的车钩相连。承重组件70能够便于与车钩连接,使得车钩所在的承重组件70相对于贯通道100始终位置较固定,例如位于贯通道100的居中位置,能够增强贯通道100的稳定性,防止贯通道100损坏。而且车厢的车钩连接在承重组件70上,车钩通过承重组件70承受了贯通道100的重量,对贯通道100进一步实施了保护。

69.具体地,如图6所示,承重组件70包括:安装座71、承重杆72,安装座71的两端用于分别连接两个车钩,即两个车厢的车钩通过安装座71相连。承重杆72跨过安装座71,且承重杆72的两端连接在折棚组件10的底部。这样将贯通道100的底部通过承重组件70挂在车钩上,这种约束较灵活,即不影响贯通道100转弯变形,而且能使车厢在贯通道100居中位置挂起贯通道100。

70.可选地,安装座71上设置有加强筋,能够增强安装座71的支撑强度和刚性,并且能够减轻安装座71的重量。

71.可选地,承重杆72搭接在安装座71中心线的方向上,将承重杆72设置在此处能够均匀受力,从而能够保证安装座71与相邻车厢连接的稳定性。

72.进一步可选地,如图6所示,安装座71上位于承重杆72的两侧设有限位块711。

73.如图6中,安装座71上在承重杆72的两侧各设置至少一个凸起,凸起即为限位块711,设置限位块711能够对承重杆72进行限位,从而在运动过程中限定承重杆72的位置,使承重杆72的移动行程不能超过限位块711所在的位置。

74.在一些实施例中,如图6所示,在安装座71和承重杆72的相交处,安装座71和承重杆72中至少一个上设有耐磨件90,例如,可将耐磨件90设置在安装座71的上方二者相交的位置,也可以将耐磨件90设置在承重杆72的下方二者相交的位置,当然还可以在安装座71的上方及承重杆72的下方各设置一块耐磨件90。承重杆72搭接在安装座71上,二者接触且相对运动时会发生摩擦,因此在二者接触的位置设置耐磨件90能够减震,还能够减小异响,延长二者的使用寿命。

75.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

76.在本说明书的描述中,参考术语“实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

77.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。