1.本实用新型涉及全钢子午线轮胎,具体涉及一种用于二次法成型工艺胎圈补强的全钢子午线轮胎。

背景技术:

2.全钢子午线轮胎成型方法有两种:一次法两鼓成型、一次法三鼓成型。

3.全钢子午线轮胎在一次法成型机实现胎胚成型时,胎圈部位的加强主要靠三角胶、胎体钢丝、钢丝子口包布实现。胎圈部位的增强较易实现。但钢丝子口包布材料成本较高,且成型时对包布贴合精度要求高,成型效率低下。

4.为提高生产效率,全钢丝子午线轮胎在二次法成型机制作。由于二次法贴合鼓的机头宽度小,直径大,胎圈部位贴合钢丝子口包布时贴合鼓无法提供钢丝子口包布操作平台,导致钢丝子口包布贴合精度差,生产效率低下;如取消钢丝子口包布,胎圈强度下降,市场使用易出现早期胎圈外侧开裂情况。

5.因此,需要对现有技术进行改进。

技术实现要素:

6.本实用新型要解决的技术问题是提供高效的用于二次法成型工艺胎圈补强的全钢子午线轮胎。

7.为解决上述技术问题,本实用新型提供一种用于二次法成型工艺胎圈补强的全钢子午线轮胎,包括耐磨胶、内衬层、胎侧胶、尼龙帘布、胎体帘布、钢丝圈与三角胶;

8.所述三角胶包括位于靠近胎圈结构端面部的第一部分三角胶芯、位于胎圈结构内部的第三部分三角胶芯,以及两者之间过渡设置的靠近胎体帘布反包一侧的第二部分三角胶芯;第三部分三角胶芯底部设置有钢丝圈;

9.在三角胶与钢丝圈的外侧包裹有胎体帘布,在胎体帘布的外端点设有尼龙帘布,尼龙帘布贴合在胎体帘布上,尼龙帘布呈u字形包围胎体帘布外侧,且尼龙帘布包裹胎体帘布的外端点;

10.在胎体帘布的内侧设有内衬层,在胎体帘布的外侧设有耐磨胶,内衬层和耐磨胶包裹在胎体帘布和尼龙帘布的外围。

11.作为对本实用新型用于二次法成型工艺胎圈补强的全钢子午线轮胎的改进:

12.所述第二部分三角胶芯设置于靠近胎体帘布反包一侧,第二部分三角胶芯包裹胎体帘布反包部。

13.作为对本实用新型用于二次法成型工艺胎圈补强的全钢子午线轮胎的改进:

14.所述尼龙帘布的宽度为30mm,厚度为1.15mm。

15.作为对本实用新型用于二次法成型工艺胎圈补强的全钢子午线轮胎的改进:

16.所述尼龙帘布规格为2100dtex/2。

17.作为对本实用新型用于二次法成型工艺胎圈补强的全钢子午线轮胎的改进:

18.所述尼龙帘布裁断角度为45

°

。

19.本实用新型用于二次法成型工艺胎圈补强的全钢子午线轮胎的技术优势为:

20.本实用新型是基于二次法成型工艺,对胎圈受力进行分析,通过增加一层低成本的加强层,解决二次法成型工艺加贴钢丝子口包布成本过高、成型效率低的问题,并实现胎圈性能提升。

21.现有二次法成型工艺,胎圈加强层主要为钢丝子口包布,钢丝子口包布材料成本高,且成型工艺通过性较差,成型效率比较低。为解决该问题,本实用新型的胎圈结构可取消钢丝子口包布,用一种尼龙帘布覆盖在胎体反包端点位置,可操作性优于钢丝子口包布。尼龙帘布材料价格比钢丝子口包布低廉,且用量远低于钢丝子口包布用量,可有效降低轮胎材料成本。该新型胎圈结构改变了一般胎圈结构受力形式,可有效避免轮胎使用时出现的早期子口开裂现象,进一步提升轮胎的安全性能。

22.现有全钢子午线轮胎一次法成型工艺生产效率低下,每台班产量在150条左右。本实用新型将全钢子午线轮胎制造转移至二次法成型工艺生产,每台班产量在200条左右。二次法成型工艺在实现加贴钢丝子口包布时出现钢丝子口包布定位不准、成本过高等问题。

23.本实用新型能提升二次法轮胎成型效率,降低轮胎材料成本,且保持胎圈性能不受损害,制作工艺简单,材料成本低廉,对成型精度要求宽松,且胎圈性能有明显提升。

24.本实用新型采用第一部分三角胶芯、第二部分三角胶芯和第三部分三角胶芯,更好的缓冲该轮胎应力,减少生热,提高轮胎的承载性能及使用寿命。

附图说明

25.下面结合附图对本实用新型的具体实施方式作进一步详细说明。

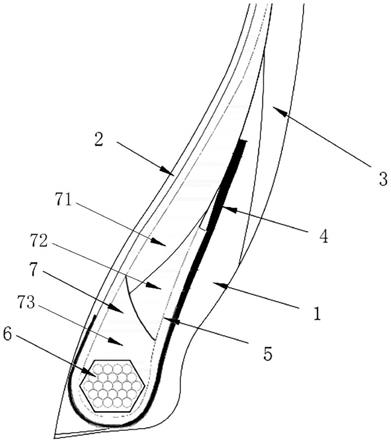

26.图1是本实用新型全钢子午线轮胎的结构示意图。

具体实施方式

27.下面结合具体实施例对本实用新型进行进一步描述,但本实用新型的保护范围并不仅限于此。

28.实施例1、用于二次法成型工艺胎圈补强的全钢子午线轮胎,如图1所示;包括耐磨胶1、内衬层2、胎侧胶3、尼龙帘布4、胎体帘布5、钢丝圈6与三角胶7;

29.三角胶7包括位于靠近胎圈结构端面部的第一部分三角胶芯71、位于胎圈结构内部的第三部分三角胶芯73,以及两者之间过渡设置的靠近胎体帘布5反包一侧的第二部分三角胶芯72;第三部分三角胶芯73底部设置有钢丝圈6;

30.第一部分三角胶芯71的“邵氏”硬度范围为60

°

~75

°

,第一部分三角胶芯71起吸收能量作用。第一部分三角胶芯71采用epdm胶料。

31.第二部分三角胶芯72的“邵氏”硬度范围为55

°

~70

°

,第二部分三角胶芯72设置于靠近胎体帘布5反包一侧,位置要求包裹胎体帘布5反包部,采用具有普通硬度但具有低生热的胶料。起到第一部分三角胶芯71与第三部分三角胎芯73的过渡及钢丝部位缓冲作用。第二部分三角胶芯72采用天然橡胶。

32.第三部分三角胎芯73的“邵氏”硬度范围为80

°

~95

°

,第三部分三角胎芯73起固定钢丝圈6和胎体帘布5的作用,同时提高胎圈部位整体强度,要求使用高硬度橡胶起到支撑

作用。第三部分三角胎芯73采用高硬度三元乙丙橡胶胶料。

33.在三角胶7与钢丝圈6的外侧包裹有胎体帘布5,在胎体帘布5的外端点设有尼龙帘布4,尼龙帘布4贴合在胎体帘布5上,尼龙帘布贴合方式可以通过层贴方法实现,也可以是预复合方法实现。尼龙帘布4呈“u”字形包围胎体帘布5外侧,且尼龙帘布4包裹胎体帘布5的外端点;

34.在胎体帘布5的内侧设有内衬层2,在胎体帘布5的外侧设有耐磨胶1,内衬层2和耐磨胶1包裹在胎体帘布5和尼龙帘布4的外围;

35.胎圈外侧方位还设置有外层的胎侧胶3;

36.尼龙帘布4的宽度为30mm,厚度为1.15mm,在胎胚成型时能够覆盖住胎体帘布5的外端点。

37.尼龙帘布4呈“u”字型半包或全包结构。

38.尼龙帘布4规格为2100dtex/2。

39.尼龙帘布4裁断角度可以为45

°

。

40.本实用新型取消钢丝子口包布,大幅降低轮胎材料成本,提升轮胎成型效率。本实用新型在胎体帘布5的外端点增设尼龙帘布4,尼龙帘布4将胎体端点应力集中变形变成尼龙帘布4界面整体变形,消除胎圈部位应力集中点。使轮胎下胎侧区域应力过渡更加平缓,从而达到下胎侧及胎圈部位变形均匀,避免出现轮胎早期胎圈裂口病害。相较于现有技术中胎圈部位采用钢丝子口包布形式,尼龙帘布4与胎体帘布5和三角胶7的粘合性能更好,减少生产制造中的气泡类不良,同时使胎圈部位的变形过渡更加均匀。提高了轮胎的使用寿命,进一步提升了轮胎的安全性能。

41.最后,还需要注意的是,以上列举的仅是本实用新型的若干个具体实施例。显然,本实用新型不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本实用新型公开的内容直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。