1.本技术属于轨道车辆制造技术领域,具体地,涉及一种轨道车辆操纵平台及轨道车辆。

背景技术:

2.轨道车辆操纵平台设置在轨道车辆的司机室内,操纵平台设有与轨道车辆运行相关的监控设备和操纵按钮,是轨道车辆运行时的控制中心,控制着轨道列车的行车速度和行车安全。

3.现有的轨道车辆的操纵平台包括电气元件安装柜以及集成在电气元件安装柜内的各电气系统,电气元件安装柜通常靠近司机室的前窗设置,并且电气元件安装柜沿司机室的宽度方向布置,其电气安装柜的台面具有一定宽度。

4.由于操纵平台过多地占用司机室活动空间,导致司机室的人员容纳能力下降、驾驶员观察视野差;同时,操纵平台对各功能区域划分不明显,容易引起误操作。

技术实现要素:

5.本技术实施例中提供了一种轨道车辆操纵平台及轨道车辆,其能够解决操纵平台占用空间较大,导致司机室的人员容纳能力下降、驾驶员观察视野差以及操纵平台各功能区域划分不够明显,容易引起误操作的问题。

6.为了实现上述目的,本技术实施例采用如下技术方案:

7.第一方面,本技术实施例提供了一种轨道车辆操纵平台,其靠近司机室的前窗布置,所述轨道车辆操纵平台包括柜体、控制面板及操纵台控制系统,所述柜体包括第一柜体及第二柜体,所述第一柜体及所述第二柜体沿所述司机室的高度方向布置;所述控制面板分别设置在所述第一柜体和所述第二柜体上;所述操纵台控制系统与所述控制面板信号连接。

8.如上所述的轨道车辆操纵平台,所述第一柜体设置有第一开口和第二开口;

9.所述第一开口位于所述第二开口的上方,所述第一开口和所述第二开口所在的平面与水平面的夹角不同;

10.所述第一开口处设置有第一控制面板,所述第二开口处设置有第二控制面板。

11.如上所述的轨道车辆操纵平台,所述第二柜体设置有第三开口;

12.所述第三开口与所述第二开口在水平方向错开设置,所述第三开口处设置有第三控制面板。

13.如上所述的轨道车辆操纵平台,所述第二柜体朝向远离所述第一柜体一侧延伸并形成检修空间;

14.所述第二柜体设置有检修门,所述检修门与所述检修空间连通。

15.如上所述的轨道车辆操纵平台,所述第二柜体还设置有下柜封板;

16.所述下柜封板位于所述第二柜体靠近所述检修门的侧面上,且所述下柜封板与所

述检修空间连通。

17.如上所述的轨道车辆操纵平台,还包括与所述第二控制面板相对设置的第一电气安装底板;

18.以及,与所述第三控制面板相对的设置的第二电气安装底板。

19.如上所述的轨道车辆操纵平台,所述第一控制面板、所述第二控制面板及所述第三控制面板中的至少一个与所述柜体铰接。

20.如上所述的轨道车辆操纵平台,所述第一控制面板固定在所述第一柜体上;

21.所述第一控制面板包括第一面板及安装在所述第一面板上的仪表群组硬件。

22.如上所述的轨道车辆操纵平台,

23.所述第二控制面板与所述第一柜体之间设置有铰链;

24.所述第二控制面板包括第二面板及安装在所述第二面板上的走行控制群组硬件、辅助控制群组硬件;其中,所述走行控制群组硬件布置在所述辅助控制群组硬件的上方,所述第二面板通过所述铰链安装在所述第二开口处;

25.所述操纵台控制系统包括走行控制系统和辅助控制系统,所述走行控制群组硬件与所述走行控制系统信号连接,所述辅助控制群组硬件与所述辅助控制系统信号连接。

26.如上所述的轨道车辆操纵平台,所述第三控制面板固定在所述第二柜体上;

27.所述第三控制面板包括第三面板及安装在所述第三面板上的作业控制群组硬件;

28.所述操纵台控制系统包括作业控制系统,所述作业控制群组硬件与所述作业控制系统信号连接。

29.如上所述的轨道车辆操纵平台,还包括柜体安装底板;

30.所述柜体安装底板安装在所述第二柜体的底部。

31.第二方面,本技术实施例提供了一种轨道车辆,其包括第一方面所述的轨道车辆操纵平台。

32.与相关技术相比,本技术实施例提供的轨道车辆操纵平台及轨道车辆具有以下优点;

33.本技术实施例提供的轨道车辆操纵平台及轨道车辆,其中,操纵平台包括沿司机室高度方向布置的第一柜体和第二柜体,控制面板分别安装在第一柜体和第二柜体上,并且第一柜体和第二柜体在水平方向上交错布置。

34.与相关技术中,轨道操纵平台靠近司机室的前窗,且沿司机室的宽度方向布置相比,本技术实施例中的轨道车辆操纵平台沿司机室的高度方向布置,缩小了操纵平台所占用的司机室的活动空间,提升了司机室的人员容纳能力;并且可使驾驶人员更加靠近前窗的位置,使其具有更好的瞭望观察位置,提升驾驶人员的视野。

35.再者,本技术实施例中柜体包括交错设置的第一柜体和第二柜体,以使轨道车辆控制系统的各功能区域区分明确,更加简洁易用,提升操作效率及精度。

附图说明

36.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

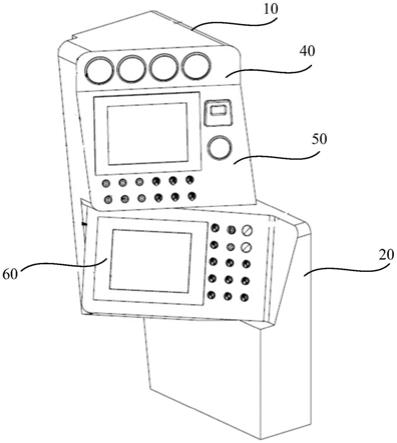

37.图1为本技术实施例提供的操纵平台的整体结构示意图;

38.图2为本技术实施例提供的柜体的结构示意图;

39.图3为本技术实施例提供的第二控制面板的安装角度示意图;

40.图4为本技术实施例提供的第一柜体和第二柜体之间的交错角度示意图;

41.图5为本技术实施例提供的操纵台控制系统的结构示意图。

42.附图标记说明:

43.10-第一柜体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11-第一开口;

44.12-第二开口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13-第一电气安装底板;

45.20-第二柜体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21-第三开口;

46.22-检修门;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23-下柜封板;

47.24-第二电气安装底板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30-柜体安装底板;

48.40-第一控制面板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-第二控制面板;

49.60-第三控制面板。

具体实施方式

50.为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

51.如图1和图2所示,本技术实施例提供的轨道车辆,其包括操纵平台,操纵平台集成有多个控制面板,每个控制面板分别具有不同的控制功能;操纵平台沿司机室的高度方向布置,并且操纵平台靠近司机室的前窗布置。

52.操纵平台的底部固定在司机室的地板上,操纵平台包括用于安装控制面板的柜体,柜体包括第一柜体10和第二柜体20,且第一柜体10和第二柜体20分别沿司机室的高度方向布置,第一柜体10位于第二柜体20的上方,并且第一柜体10和第二柜体20沿水平方向错位设置,以使安装在第一柜体10上控制面板与安装在第二柜体20上的控制面板的法线角度方向不同,以使操作人员具有不同操作空间及操作角度。

53.具体地,第一柜体10包括多个安装面,多个安装面可围成第一腔体,第一腔体内可设置有信号线缆、供电设备等;控制面板安装在第一柜体10的其中一个安装面上,并且此安装面朝向操作人员,或者说此安装面背离司机室的前窗。同样的,第二柜体20位于第一柜体10的下方,第一柜体10和第二柜体20可拆卸连接在一起,第二柜体20的底部固定在司机室地板上。

54.第二柜体20包括多个安装面,多个安装面围成第二腔体,第二腔体与第一腔体连通,第二柜体20的其中一个安装面用于安装控制面板,此安装面朝向操作人员,即此安装面背离司机室的前窗,以便于操作人操作控制面板。安装在第一柜体10的控制面板和安装在第二柜体20上的控制面板,两者错位设置,并且在水平方向形成一定夹角。

55.本技术实施例中的操纵平台沿司机室的高度方向布置,缩小了操纵平台所占用的司机室的活动空间,提升了司机室的人员容纳能力;并且可使驾驶人员更加靠近前窗的位置,使其具有更好的瞭望观察位置,提升驾驶人员的视野。再者,第一柜体10和第二柜体20交错设置的,以使控制系统的功能区域区分明确,更加简洁易用,提升操作效率及精度。

56.如图2所示,第一柜体10朝向操作人员的安装面可定义为第一安装面,第一安装面设置有第一开口11和第二开口12,第一开口11和第二开口12分别为矩形口,并且第一开口11和第二开口12的长度方向与第一安装面的长度方向一致;沿第一安装面的宽度方向,第一开口11和第二开口12依次设置在第一安装面上,并且第一开口11位于第二开口12的上方。

57.示例性地,第一安装面根据功能区域划分的需要,可划分为不同的安装区域,并且在不同区域安装具有不同功能的控制面板;第一安装面包括第一区域和第二区域,第一开口11位于第一区域内,第二开口12位于第二区域内;且第一开口11处设置有第一控制面板40,第二开口12处设置有第二控制面板50。

58.第一开口11、第二开口12沿第一安装面倾斜设置,第一开口11所在的第一区域的中心法线与水平面的夹角可定义为第一夹角,第二开口12所在第二区域的中心法线与水平面的夹角可定义为第二夹角a;如图3所示,第一夹角大于第二夹角a,第二夹角a的角度范围可以是10

°

至15

°

。如此设置,可以第一面板和第二面板具有不同的操作角度及空间,可提升操作人员的操作精度及操作效率。

59.进一步的,第二柜体20朝向操作人员的安装面可定义为第二安装面,第二安装面设置有第三开口21,第三开口21可以是矩形口,其长度方向与第二安装面的长度方向一致;第三开口21处安装有第三控制面板60,可再次对操纵平台的功能区进行划分。

60.如图4所示,第三开口21与第二开口12在水平方向上交错设置,即第三开口21所在的平面与第二开口12所在平面之间形成第三夹角b,第三夹角b的角度范围可以是15

°

至20

°

,从而第三控制面板60与第二控制面板50错位设置,两者之间具有不同操作角度及操作空间;即第一控制面板40、第二控制面板50及第三控制面板60分别具有不同的操作角度及空间,可便于操作人员操作,可提升操作人员的操作精度及效率。

61.参阅图2,本技术实施例中第二柜体20远离第一柜体10的一端向下延伸并形成检修空间;具体地,第二柜体20各安装面向下延伸并围成一个矩形壳体,矩形壳体的底部设置有柜体安装底板30,并通过柜体安装底板30将第二柜体20安装在司机室地板上。

62.矩形壳体的顶部与第三安装面衔接,并且矩形壳体位于第三安装面的朝向前窗的一侧,即矩形壳体与第三安装面在朝向操作人员的一侧形成避免空间,以方便打开检修门22及便于检修。

63.矩形壳体朝向操作人员的一侧设置有检修门22,矩形壳体朝向操作人员的一侧设置有第一检修口,第一检修口与检修空间连通,检修空间用于容纳多个电路板或者信号线路及供电设备等;检修门22可通过紧固件可拆卸安装在第一检修口处,待需要对检修空间内的电气元件或者设备进行检修时,将检修门22拆卸下来,便可对操纵平台进行检修。

64.进一步的,矩形壳体的一侧还可设置有第二检修口,第二检修口靠近第一检修口设置,第二检修口的靠口侧可背离司机室的前窗,以便于对操纵平台检修。第二检修口与上述检修空间连通,第二检修口处设置有下柜封板23,下柜封板23可拆卸安装在第二检修口处;例如,下柜封板23可通过紧固件安装在第二检修口处。

65.本实施例中为便于将各控制面板所附带的电子元器件安装至柜体上,柜体还设置有第一电气安装底板13和第二电气安装底板24;其中,第一电气安装底板13可与第一控制面板40相对设置,第一电气安装底板13可设置在于第一柜体10与第一安装面相对的安装面

上。可理解的是,第一柜体10内可设置有一个第一电气安装底板13,第一电气安装底板13贴合固定在于第一安装面正对的安装面上。

66.同样的,第二电气安装底板24可与第三控制面板60相对设置,例如,第二柜体20内根据安装需求可设置有两个第二电气安装底板24,两个第二电气安装底板24分别设置在第二柜体20与第三控制面板60相对的两个安装面上,以满足第三控制面板60所附带的电子元器件的安装需求。

67.如图5所示,在上述实施例的基础上,本技术实施例提供的轨道车辆操纵平台还包括操纵台控制系统,操纵台控制系统可包括供配电系统、发动机控制系统、走行控制系统、应急走行系统、作业控制系统、辅助控制系统等。

68.其中,供配电系统包括高压交流配电系统以及低压直流配电系统,即供配电系统具有高压交流配电以及低压直流配电的功能。高速走行控制系统及低压直流配电系统均对应plc群组硬件、走行控制群组硬件;其中,走行控制群组硬件包括走行上位工控机;plc群组硬件包括plc控制器、工业以太网交换机以及网络连接器。

69.发动机控制系统包括发动机启停控制模块、转速转换模块及状态监控模块,即发动机控制系统具有发动机启停控制、转速转换、状态监控的功能;发动机启停控制模块、转速转换模块及状态监控模块均包括plc群组硬件,其中,状态监控模块还包括发动机信息表。

70.走行控制系统包括高速走行控制模块和作业走行控制模块;其中,高速走行控制模块和作业控制模块均包括plc群组硬件、走行控制群组硬件及仪表群组硬件;其中,走行控制群组硬件不仅包括走行上位工控机,还包括具有控制权限、发动机控制、辅助制动、驻车制动及主辅转换的功能的子硬件。仪表群组硬件包括总风压力表、列车管、均衡管压力表、工作风缸压力表、驻车制动压力表、速度里程表、发动机信息表。

71.应急走行系统包括仪表群组硬件,其用于轨道车辆在应急状态下的走行控制。作业控制系统包括功能系统控制模块、辅助作业控制模块、液压系统控制模块以及智能系统控制模块。上述各模块均包括plc群组硬件及作业控制群组硬件,其中,系统功能控制模块不仅包括作业上位工控机,还包括相应的作业模式的子硬件、模式切换子硬件以及开始结束对应的子硬件。辅助作业控制模块中的作业控制群组硬件不仅包括作业上位工控机,还包括急停功能对应的子硬件。液压系统控制模块中的作业控制群组硬件不仅包括具有紧急提升、锁闭指示的功能的子硬件。

72.辅助控制系统包括空调系统、通话系统、视频系统、照明系统、辅发控制系统、火警系统等。其中,通话系统、视频系统及照明系统的相关控制组件设置在操纵台;通话系统包括辅助控制群组硬件,其包括总电源及麦克风等子硬件;视频系统也对应设置有辅助控制群组硬件,其包括总电源及视频电源子硬件。照明系统对应设置有plc群组硬件及辅助群组硬件,其包括plc控制器、工业以太网交换机、网络连接器、总电源、司机室灯及前照灯等子硬件。

73.在本实施例中轨道车辆操纵平台还包括多个控制面板,其中控制面板上设置有系统硬件,系统硬件包括plc群组硬件、仪表群组硬件、走行控制群组硬件、辅助控制群组硬件、作业控制群组硬件以及控制线缆等。

74.具体地,plc群组硬件及部分辅助控制群组硬件可设置在第二柜体20内,剩余各群

组硬件各布置在操纵系统的控制面板上。本实施轨道车辆操纵系统可包括第一控制面板、第二控制面板及第三控制面板,其中,第一控制面板40包括第一面板和仪表群组硬件,仪表群组硬件可包括总风压力表、列车管、均衡管压力表、工作风缸压力表、驻车制动压力表、速度里程表、发动机信息表、报警显示器等;上述仪表群组硬件设置在第一面板上,且第一面板可固定连接在第一开口11处;例如,工作风缸压力表、驻车制动压力表可设置在第一面板的左侧,报警显示器可设置在第一面板的右侧。

75.第二控制面板50包括第二面板和走行控制群组硬件和辅助控制群组硬件,第二面板安装在第二开口12处,并相对第一柜体10可转动;具体地,第二面板与第一柜体10之间设置有铰链,第二面板通过铰链转动连接在第二开口12处。待需要对第二控制面板50所附带的电子元器件进行检修时,可将第二面板朝向一侧转动,并暴露处第二开口12,可便于对第二控制面板50所附带的电子元器件进行检修。

76.上述走行控制群组硬件和辅助控制群组硬件分别安装在第二面板上,其中,走行控制群组硬件与上述走行控制系统信号连接,辅助控制群组硬件与上述辅助控制系统信号连接;走行控制群组硬件可布置在第二面板的上方,辅助控制群组硬件可布置在第二面板的下方,即走行控制群组硬件布置在辅助控制群组硬件的上方,以便于操作人员操作。

77.第三控制面板60包括第三面板及作业控制群组硬件,第三面板可以是异形结构,其右侧有非规则的圆弧折弯结构,第三面板可固定安装在第三开口21上,作业控制群组硬件设置在第三面板上。作业控制群组硬件可与上述作业控制系统信号连接,作业控制群组硬件包括作业上位工控机以及作业模式、模式切换、开始/结束、急停、紧急提升、锁闭指示开关等对应的子硬件,其中上位工控机可设置在第三面板的左侧,其余控制子硬件设置在第三面板的右侧。

78.在上述实施例中,第一控制面板40、第二控制面板50和第三控制面板60所安装的各控制群组硬件,可根据需要进行更换;再者,第一控制面板40中的第一面板、第二控制面板50的第二面板以及第三控制面板60上不仅布置有个各控制群组硬件,也可根据需要布置触控屏,可将各控制按钮或开关集成在触控屏上,以便于操作人员操作,也可使控制面板上的按钮或开关数量减少,使控制面板简单整洁,便于操作。

79.本实施例也不限于仅第二控制面板50可转动连接在第一柜体10上,根据需要第一控制面板40也可转动连接在第一柜体10上;或者,第三控制面板60也可转动连接在第二柜体20上;即第一控制面板40、第二控制面板50及第三控制面板60中的至少一者与柜体通过铰链连接,如此设置,可方便与操纵平台内的电子元器件进行检修。在另一些实施方式中,上述各控制面板与柜体还可以通过紧固件连接,本实施例对此不加以限制。

80.进一步的,本实施例柜体包括可拆卸连接的第一柜体10和第二柜体20,如此设置,可便于加工柜体。可理解的是,第一柜体10和第二柜体20还可以是一体结构。

81.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

82.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性

或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

83.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

84.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。