1.本发明涉及高铁技术领域,具体是一种高铁用玻璃钢扣板及制备方法。

背景技术:

2.玻璃钢即纤维强化塑料,一般指用玻璃纤维增强不饱和聚酯、环氧树脂与酚醛树脂基体,以玻璃纤维或其制品作增强材料的增强塑料,称为玻璃纤维增强塑料,或称为玻璃钢,不同于钢化玻璃。玻璃钢学名纤维增强塑料即纤维增强复合塑料。根据采用的纤维不同分为玻璃纤维增强复合塑料,碳纤维增强复合塑料,硼纤维增强复合塑料等。它是以玻璃纤维及其制品作为增强材料,以合成树脂作基体材料的一种复合材料。纤维增强复合材料是由增强纤维和基体组成。纤维(或晶须)的直径很小,一般在10μm以下,缺陷较少又较小,断裂应变约为千分之三十以内,是脆性材料,易损伤、断裂和受到腐蚀。基体相对于纤维来说,强度、模量都要低很多,但可以经受住大的应变,往往具有粘弹性和弹塑性,是韧性材料。

3.中国专利号200510120540.4提供一种抗菌玻璃钢门窗型材及其制备方法。该种抗菌玻璃钢门窗型材主要由基体材料和无机抗菌剂组成,基体材料为不饱和聚酯树脂;无机抗菌剂为羟基磷灰石抗菌剂。

4.目前高铁用玻璃钢扣板的使用时安装在高铁上使用,会出现碰撞导致玻璃钢扣板受力损坏的现象,导致玻璃钢扣板内部的设备等暴露处理,影响高铁的运行,且在乘客上下高铁会出现摩擦导致玻璃钢扣板表面磨损的缺点,因此亟需研发一种高铁用玻璃钢扣板及制备方法。

技术实现要素:

5.本发明的目的在于提供一种高铁用玻璃钢扣板及制备方法,以解决上述背景技术中提出的碰撞导致玻璃钢扣板受力损坏的现象,导致玻璃钢扣板内部的设备等暴露处理,影响高铁的运行,且在乘客上下高铁会出现摩擦导致玻璃钢扣板表面磨损的问题。

6.本发明的技术方案是:一种高铁用玻璃钢扣板,包括玻璃钢扣板主体,所述玻璃钢扣板主体包括玻璃钢底板和玻璃钢顶部,所述玻璃钢底板和玻璃钢顶部之间设置有支撑缓冲层和加强板,所述玻璃钢底板、支撑缓冲层、加强板和玻璃钢顶部之间均设置有固定粘合层,且玻璃钢底板、支撑缓冲层、加强板和玻璃钢顶部之间通过固定粘合层固定连接,所述支撑缓冲层包括支撑弹性架,所述支撑弹性架的截面形状设置为蜂窝状,且支撑弹性架的内部填充有隔音填充棉,所述玻璃钢扣板主体的外侧设置有玻璃钢扣板外防护层。

7.进一步地,所述所述玻璃钢扣板主体的两端下侧开设有玻璃钢扣板连接卡槽,所述玻璃钢扣板连接卡槽的内侧设置有玻璃钢扣板定位安装板,所述玻璃钢扣板主体之间通过玻璃钢扣板定位安装板和玻璃钢扣板连接卡槽卡合连接。

8.进一步地,所述玻璃钢扣板定位安装板上下表面均设置有加强粘合槽,所述加强粘合槽之间开设有加强粘合孔,所述玻璃钢扣板主体的后表面设置有底部连接凸起。

9.进一步地,所述玻璃钢扣板外防护层包括装饰保护层和透明防磨层,所述装饰保

护层贴合在玻璃钢顶部的外表面,所述透明防磨层贴合在装饰保护层的外侧。

10.进一步地,所述固定粘合层包括粘合胶层,所述玻璃钢底板、支撑缓冲层、加强板和玻璃钢顶部之间通过粘合胶层粘合固定,所述粘合胶层的内部设置有纵向连接筋和横向连接筋。

11.进一步地,所述纵向连接筋和横向连接筋之间呈网状安装在粘合胶层内,且横向连接筋的外侧设置有防断连接筋,所述防断连接筋呈螺旋状盘绕在横向连接筋的外表面,且防断连接筋的两端与纵向连接筋固定连接。

12.进一步地,所述玻璃钢扣板定位安装板的厚度与玻璃钢扣板连接卡槽的深度相同,且加强粘合槽和加强粘合孔的内侧、玻璃钢扣板定位安装板和玻璃钢扣板主体之间设置有粘合胶。

13.一种高铁用玻璃钢扣板的制备方法,包括以下步骤:s1、胚料制作:首先对玻璃钢扣板外防护层、玻璃钢底板、固定粘合层、支撑缓冲层、加强板和玻璃钢顶部制作,通过压制机和卡槽机对玻璃钢扣板定位安装板制作。

14.s2、制作固定粘合层:把纵向连接筋和横向连接筋呈网状编织,同时把防断连接筋缠绕在横向连接筋上,并把防断连接筋的两端与纵向连接筋固定连接,安装在粘合胶层的内部。

15.s3、制作支撑缓冲层:通过成型机构对支撑弹性架制作,然后通过填充装置把隔音填充棉填充在支撑弹性架的内侧。

16.s4、组合压制:对制作成功的玻璃钢底板、固定粘合层、支撑缓冲层、加强板和玻璃钢顶部通过切割机进行切割,然后通过固定粘合层对玻璃钢底板、支撑缓冲层、加强板和玻璃钢顶部之间压制粘合固定。

17.s5、最后把玻璃钢扣板外防护层的透明防磨层和装饰保护层依次贴合在玻璃钢顶部的外表面。

18.进一步地,所述s1中对玻璃钢底板和玻璃钢顶部的制作步骤如下:步骤一、先把对应配比的环氧树脂、固化剂、增韧剂加入打浆机中,快速搅拌。

19.步骤二、将搅拌均匀的浆料移入捏合机中捏合,接着依次加入上述配比的脱模剂、填料、阻燃剂组分后再次捏合。

20.步骤三、最后加入稀释剂、增强材料重量组份后继续捏合,即得到玻璃钢并制成玻璃钢底板和玻璃钢顶部。

21.进一步地,所述稀释剂为二环氧丙烷乙基醚,固化剂为过氧化二异丙苯,增韧剂为邻苯二甲酸二辛酯,脱模剂为硬脂酸锌,增强材料为玻璃粗纱,阻燃剂为三聚氰胺尿酸盐,且组成重量配比:环氧树脂90,硫酸钙30,二环氧丙烷乙基醚5,过氧化二异丙苯15,邻苯二甲酸二辛酯10,硬脂酸锌5,玻璃粗纱25,三聚氰胺尿酸盐25。

22.本发明通过改进在此提供一种高铁用玻璃钢扣板及制备方法,与现有技术相比,具有如下改进及优点:(1)通过设计的支撑缓冲层和加强板,在使用时可以通过支撑缓冲层的支撑弹性架和对玻璃钢扣板主体进行加强,并通过隔音填充棉的阻音效果减少乘客在乘坐时的噪音,从而提高高铁使用的舒适度。

23.(2)通过设计的固定粘合层,在使用时通过固定粘合层的粘合胶层对各个层次进

行粘合固定,同时通过纵向连接筋和横向连接筋加强粘合效果并在玻璃钢扣板主体受力损伤时通过纵向连接筋和横向连接筋对碎块包裹减少飞蹦的现象,从而方便清理更换。

24.(3)通过设计的防断连接筋和玻璃钢扣板外防护层,在使用时通过防断连接筋的对纵向连接筋之间连接,在使用时横向连接筋和纵向连接筋损坏可以通过防断连接筋保持连接,从而减少出现断裂导致碎屑掉落的现象,且通过玻璃钢扣板外防护层的装饰保护层和透明防磨层减少玻璃钢扣板主体出现刮擦磨损的现象。

附图说明

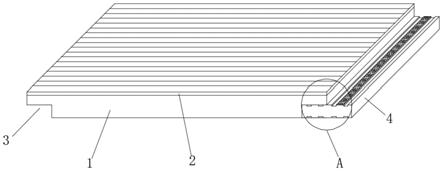

25.下面结合附图和实施例对本发明作进一步解释:图1是本发明的结构示意图;图2是本发明的图1中a处放大结构示意图;图3是本发明的剖视结构示意图;图4是本发明的固定粘合层结构示意图;图5是本发明的玻璃钢扣板制备方法步骤图。

26.图中:1玻璃钢扣板主体、2玻璃钢扣板外防护层、3玻璃钢扣板连接卡槽、4玻璃钢扣板定位安装板、5加强粘合槽、6加强粘合孔、7底部连接凸起、8玻璃钢底板、9固定粘合层、10支撑缓冲层、11加强板、12玻璃钢顶部、13装饰保护层、14透明防磨层、15粘合胶层、16纵向连接筋、17横向连接筋、18防断连接筋、19支撑弹性架、20隔音填充棉。

具体实施方式

27.下面将结合附图1至图5对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.一种高铁用玻璃钢扣板,包括玻璃钢扣板主体1,玻璃钢扣板主体1包括玻璃钢底板8和玻璃钢顶部12,玻璃钢底板8和玻璃钢顶部12之间设置有支撑缓冲层10和加强板11,玻璃钢底板8、支撑缓冲层10、加强板11和玻璃钢顶部12之间均设置有固定粘合层9,且玻璃钢底板8、支撑缓冲层10、加强板11和玻璃钢顶部12之间通过固定粘合层9固定连接,支撑缓冲层10包括支撑弹性架19,支撑弹性架19的截面形状设置为蜂窝状,且支撑弹性架19的内部填充有隔音填充棉20,玻璃钢扣板主体1的外侧设置有玻璃钢扣板外防护层2,通过支撑缓冲层10的支撑弹性架19和21对玻璃钢扣板主体1进行加强,并通过隔音填充棉20的阻音效果减少乘客在乘坐时的噪音,从而提高高铁使用的舒适度。

29.进一步的,玻璃钢扣板主体1的两端下侧开设有玻璃钢扣板连接卡槽3,玻璃钢扣板连接卡槽3的内侧设置有玻璃钢扣板定位安装板4,玻璃钢扣板主体1之间通过玻璃钢扣板定位安装板4和玻璃钢扣板连接卡槽3卡合连接。

30.进一步的,玻璃钢扣板定位安装板4上下表面均设置有加强粘合槽5,加强粘合槽5之间开设有加强粘合孔6,玻璃钢扣板主体1的后表面设置有底部连接凸起7,通过加强粘合槽5、加强粘合孔6和底部连接凸起7加强玻璃钢扣板主体1和玻璃钢扣板定位安装板4连接在安装位置更加稳定。

31.进一步的,玻璃钢扣板外防护层2包括装饰保护层13和透明防磨层14,装饰保护层13贴合在玻璃钢顶部12的外表面,透明防磨层14贴合在装饰保护层13的外侧,通过装饰保护层13和透明防磨层14对玻璃钢扣板装饰进行保护。

32.进一步的,固定粘合层9包括粘合胶层15,玻璃钢底板8、支撑缓冲层10、加强板11和玻璃钢顶部12之间通过粘合胶层15粘合固定,粘合胶层15的内部设置有纵向连接筋16和横向连接筋17,通过纵向连接筋16和横向连接筋17辅助粘合胶层15对玻璃钢扣板粘合保护。

33.进一步的,纵向连接筋16和横向连接筋17之间呈网状安装在粘合胶层15内,且横向连接筋17的外侧设置有防断连接筋18,防断连接筋18呈螺旋状盘绕在横向连接筋17的外表面,且防断连接筋18的两端与纵向连接筋16固定连接,通过防断连接筋18减少纵向连接筋16和横向连接筋17之间断裂的可能。

34.进一步的,玻璃钢扣板定位安装板4的厚度与玻璃钢扣板连接卡槽3的深度相同,且加强粘合槽5和加强粘合孔6的内侧、玻璃钢扣板定位安装板4和玻璃钢扣板主体1之间设置有粘合胶,方便玻璃钢扣板定位安装板4和玻璃钢扣板连接卡槽3之间连接稳定。

35.一种高铁用玻璃钢扣板的制备方法,包括以下步骤:s1、胚料制作:首先对玻璃钢扣板外防护层2、玻璃钢底板8、固定粘合层9、支撑缓冲层10、加强板11和玻璃钢顶部12制作,通过压制机和卡槽机对玻璃钢扣板定位安装板4制作。

36.s2、制作固定粘合层9:把纵向连接筋16和横向连接筋17呈网状编织,同时把防断连接筋18缠绕在横向连接筋17上,并把防断连接筋18的两端与纵向连接筋16固定连接,安装在粘合胶层15的内部。

37.s3、制作支撑缓冲层10:通过成型机构对支撑弹性架19制作,然后通过填充装置把隔音填充棉20填充在支撑弹性架19的内侧。

38.s4、组合压制:对制作成功的玻璃钢底板8、固定粘合层9、支撑缓冲层10、加强板11和玻璃钢顶部12通过切割机进行切割,然后通过固定粘合层9对玻璃钢底板8、支撑缓冲层10、加强板11和玻璃钢顶部12之间压制粘合固定。

39.s5、最后把玻璃钢扣板外防护层2的透明防磨层14和装饰保护层13依次贴合在玻璃钢顶部12的外表面。

40.进一步的,s1中对玻璃钢底板8和玻璃钢顶部12的制作步骤如下:步骤一、先把对应配比的环氧树脂、固化剂、增韧剂加入打浆机中,快速搅拌。

41.步骤二、将搅拌均匀的浆料移入捏合机中捏合,接着依次加入上述配比的脱模剂、填料、阻燃剂组分后再次捏合。

42.步骤三、最后加入稀释剂、增强材料重量组份后继续捏合,即得到玻璃钢并制成玻璃钢底板8和玻璃钢顶部12。

43.进一步的,稀释剂为二环氧丙烷乙基醚,固化剂为过氧化二异丙苯,增韧剂为邻苯二甲酸二辛酯,脱模剂为硬脂酸锌,增强材料为玻璃粗纱,阻燃剂为三聚氰胺尿酸盐,且组成重量配比:环氧树脂90,硫酸钙30,二环氧丙烷乙基醚5,过氧化二异丙苯15,邻苯二甲酸二辛酯10,硬脂酸锌5,玻璃粗纱25,三聚氰胺尿酸盐25。

44.工作原理:把环氧树脂、过氧化二异丙苯、邻苯二甲酸二辛酯加入打浆机中,快速

搅拌。将搅拌均匀的浆料移入捏合机中捏合,接着依次加入上述重量的硬脂酸锌、硫酸钙、三聚氰胺尿酸盐等组分后捏合,最后加入二环氧丙烷乙基醚、玻璃粗纱重量组份后继续捏合。即得到玻璃钢底板8和玻璃钢顶部12胚料,然后切割制成玻璃钢底板8和玻璃钢顶部12,安装使用时先把玻璃钢扣板定位安装板4贴合在使用位置,然后通过玻璃钢扣板连接卡槽3把玻璃钢扣板主体1贴合在玻璃钢扣板定位安装板4上,从而使玻璃钢扣板主体1在使用安装时更加方便稳定,且通过固定粘合层9的粘合胶层15对各个层次进行粘合固定,同时通过纵向连接筋16和横向连接筋17加强粘合效果并在玻璃钢扣板主体1受力损伤时通过纵向连接筋16和横向连接筋17对碎块包裹减少飞蹦的现象,通过通过防断连接筋18的对纵向连接筋16之间连接,在使用时横向连接筋17和纵向连接筋16损坏可以通过防断连接筋18保持连接,从而减少出现断裂导致碎屑掉落的现象,且通过玻璃钢扣板外防护层2的装饰保护层13和透明防磨层14减少玻璃钢扣板主体1出现刮擦磨损的现象。

45.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。