1.本发明涉及备胎升降器技术领域,具体的是偏心轮和驱动轮为一体式冲压结构的备胎升降器。

背景技术:

2.随着社会的进步和汽车行业的发展,汽车使用的简易性、方便性越来越受到客户的关注。为了使客户更方便、更轻松的拆卸和装配备胎,越来越多的乘用车采用备胎升降器代替原有的备胎支架。

3.现有的备胎升降器中的偏心驱动结构包括转轴、驱动轮、偏心轮、外齿盘,其中内齿盘转轴1带动驱动轮2绕转轴中心转动,驱动轮2通过键槽驱动偏心轮3做偏心转动,偏心轮3外圆与外齿盘4内孔配合带动外齿盘4绕转轴中心做以偏心距d为半径的圆周运动,外齿盘4与内齿盘5啮合做差速运动。

4.但是现有的偏心驱动结构存在以下缺点:

5.1.驱动轮和偏心轮为两个零件配合,精度要求高,但制造精度差;

6.2.偏心轮为粉末冶金烧结而成,质量受烧结参数影响较大,容易产生出现脆裂等缺陷;

7.3.粉末冶金成本较高。

技术实现要素:

8.为解决上述背景技术中提到的不足,本发明的目的在于提供一种偏心轮和驱动轮为一体式冲压结构的备胎升降器,本发明采用钣金一体式冲压成型,加工精度比原设计高,钣金结构和冲压工艺,降低了材料消耗和加工成本。

9.本发明的目的可以通过以下技术方案实现:

10.一种偏心轮和驱动轮为一体式冲压结构的备胎升降器,包括转轴、外齿盘和内齿盘,外齿盘和内齿盘均套设于转轴上,外齿盘与内齿盘之间传动连接,其特征在于,转轴上设置有偏心驱动轮;

11.偏心驱动轮上开设有中心孔,偏心驱动轮上开设有成型孔,成型孔设置有多个,偏心轮上设有弧形板,弧形板与成型孔的数量相同,成型孔和弧形板均圆形阵列分布在中心孔的四周上。

12.作为本发明的一种优选方案,多个弧形板形成偏心外圆,偏心外圆圆心与中心孔的圆心之间存在偏心距d。

13.作为本发明的一种优选方案,偏心驱动轮的侧边对称设置有两个卡爪。

14.作为本发明的一种优选方案,弧形板和成型孔的数量优选为三个。

15.一种偏心轮和驱动轮为一体式冲压结构的备胎升降器的成型方法;成型方法包括如下工艺步骤;

16.s1,落料冲压,将板材冲压形成类八边形板,且类八边形板的两端均预留一块方形

突出块,同时对板材冲出中心孔和成型孔,

17.s2,折弯成型,分别将方形突出块和冲孔后形成的弧形突出块90

°

折弯,分别形成卡爪和弧形板,得到完整偏心驱动轮,

18.s3,精处理,对板材冲压处进行打磨,去除毛刺,并在形成的偏心驱动轮上涂覆润滑油

19.作为本发明的一种优选方案,弧形板的外侧表面经过抛光处理。

20.本发明的有益效果:

21.1、本发明采用钣金一体式冲压成型,加工精度比原设计高;

22.2、本发明钣金结构和冲压工艺,降低了材料消耗和加工成本;

23.2、本发明采用较高强度的钢板冲压,整体强度比原来的粉末冶金高,避免产生断裂缺陷;

24.2、本发明结构简单,工艺稳定,质量可靠。

附图说明

25.下面结合附图对本发明作进一步的说明。

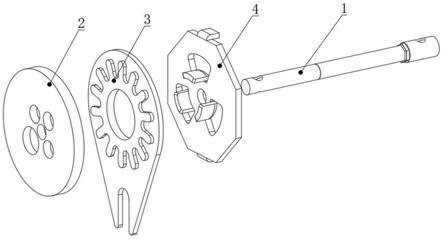

26.图1是本发明的爆炸结构示意图;

27.图2是本发明中偏心驱动轮的结构示意图。

28.图中:

29.1、转轴;2、外齿盘;3、内齿盘;4、偏心驱动轮;5、中心孔;6、成型孔;7、弧形板;8、卡爪。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

31.在本发明的描述中,需要理解的是,术语“开孔”、“上”、“下”、“厚度”、“顶”、“中”、“长度”、“内”、“四周”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.如图1-图2所示,一种偏心轮和驱动轮为一体式冲压结构的备胎升降器,包括转轴1、外齿盘2和内齿盘3,外齿盘2和内齿盘3均套设于转轴1上,外齿盘2与内齿盘3之间传动连接,其特征在于,转轴1上设置有偏心驱动轮4;

33.偏心驱动轮4上开设有中心孔5,偏心驱动轮4上开设有成型孔6,成型孔 6设置有多个,偏心轮上设有弧形板7,弧形板7与成型孔6的数量相同,成型孔6和弧形板7均圆形阵列分布在中心孔5的四周上。

34.多个弧形板7形成偏心外圆,偏心外圆圆心与中心孔5的圆心之间存在偏心距d。

35.转轴1通过其他机构带动偏心驱动轮4绕中心孔做圆周运动,三段弧形板7 形成的偏心外圆与外齿盘3的中心孔配合一起绕偏心驱动轮4中心孔做半径为d 的圆周运动,实现

外齿盘3在内齿盘2之间的差速运动。

36.偏心驱动轮4的侧边对称设置有两个卡爪8。

37.弧形板7和成型孔6的数量优选为三个。

38.一种偏心轮和驱动轮为一体式冲压结构的备胎升降器的成型方法;成型方法包括如下工艺步骤;

39.s1,落料冲压,将板材冲压形成类八边形板,且类八边形板的两端均预留一块方形突出块,同时对板材冲出中心孔5和成型孔6,

40.s2,折弯成型,分别将方形突出块和冲孔后形成的弧形突出块90

°

折弯,分别形成卡爪8和弧形板7,得到完整偏心驱动轮4,

41.s3,精处理,对板材冲压处进行打磨,去除毛刺,并在形成的偏心驱动轮4 上涂覆润滑油

42.弧形板7的外侧表面经过抛光处理。

43.使用本装置时,转轴1带动驱动轮绕转轴1中心转动,偏心驱动轮4通过三爪式的偏心外圆与外齿盘2内孔配合带动外齿盘2绕转轴1中心做以偏心距d 为半径的圆周运动,外齿盘2与内齿盘3啮合做差速运动,转轴1转一圈,外齿盘2带动内齿盘3转动一个齿,从而实现转速成倍降低、转矩成倍增大的功能。

44.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

45.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

技术特征:

1.一种偏心轮和驱动轮为一体式冲压结构的备胎升降器,包括转轴(1)、外齿盘(2)和内齿盘(3),所述外齿盘(2)和内齿盘(3)均套设于转轴(1)上,所述外齿盘(2)与内齿盘(3)之间传动连接,其特征在于,所述转轴(1)上设置有偏心驱动轮(4);所述偏心驱动轮(4)上开设有中心孔(5),所述偏心驱动轮(4)上开设有成型孔(6),所述成型孔(6)设置有多个,所述偏心轮上设有弧形板(7),所述弧形板(7)与成型孔(6)的数量相同,所述成型孔(6)和弧形板(7)均圆形阵列分布在中心孔(5)的四周上。2.根据权利要求1所述的偏心轮和驱动轮为一体式冲压结构的备胎升降器,其特征在于,多个所述弧形板(7)形成偏心外圆,偏心外圆圆心与中心孔(5)的圆心之间存在偏心距d。3.根据权利要求1所述的偏心轮和驱动轮为一体式冲压结构的备胎升降器,其特征在于,所述偏心驱动轮(4)的侧边对称设置有两个卡爪(8)。4.根据权利要求1所述的偏心轮和驱动轮为一体式冲压结构的备胎升降器,其特征在于,所述弧形板(7)和成型孔(6)的数量优选为三个。5.一种偏心轮和驱动轮为一体式冲压结构的备胎升降器的成型方法,包括权利要求1-4任一所述的一种偏心轮和驱动轮一体的冲压结构备胎升降器,其特征在于,所述成型方法包括如下工艺步骤;s1,落料冲压,将板材冲压形成类八边形板,且类八边形板的两端均预留一块方形突出块,同时对板材冲出中心孔(5)和成型孔(6),s2,折弯成型,分别将方形突出块和冲孔后形成的弧形突出块90

°

折弯,分别形成卡爪(8)和弧形板(7),得到完整偏心驱动轮(4),s3,精处理,对板材冲压处进行打磨,去除毛刺,并在形成的偏心驱动轮(4)上涂覆润滑油。6.根据权利要求5所述的偏心轮和驱动轮为一体式冲压结构的备胎升降器的成型方法,其特征在于,所述弧形板(7)的外侧表面经过抛光处理。

技术总结

本发明公开了一种偏心轮和驱动轮为一体式冲压结构的备胎升降器,包括转轴、外齿盘和内齿盘,所述外齿盘和内齿盘均套设于转轴上,所述外齿盘与内齿盘之间传动连接,其特征在于,所述转轴上设置有偏心驱动轮,所述偏心驱动轮上开设有中心孔,所述偏心驱动轮上开设有成型孔,所述成型孔设置有多个,所述偏心轮上设有弧形板,所述弧形板与成型孔的数量相同,所述成型孔和弧形板均圆形阵列分布在中心孔的四周上,本发明偏心轮和驱动轮为一体式冲压结构的备胎升降器,本发明采用钣金一体式冲压成型,加工精度比原设计高,本发明钣金结构和冲压工艺,降低了材料消耗和加工成本。降低了材料消耗和加工成本。降低了材料消耗和加工成本。

技术研发人员:黄礼先

受保护的技术使用者:安徽江南机械有限责任公司

技术研发日:2021.10.25

技术公布日:2022/2/8