1.本实用新型属于钢管运输技术领域,具体涉及方便移动的建筑技术用钢管运输装置。

背景技术:

2.随着经济的不断发展,人们生活水平的不断提高,人们对于室内外生活环境的要求也越来越高,建筑行业的发展也越来越重要。

3.在建筑施工过程中,钢管的使用频发,由于其表面圆润,无法对其进行稳定的固定,导致其在短距离运输中无法使用工具进行运输,现有的因此现在的钢管运输装置包括底座、竖杆和顶板,底座的上表面四角位置处均焊接有竖杆,竖杆的上顶端连接有顶板,前后两个竖杆上共同滑动套接有移动板,左右两个移动板之间连接有固定座,下侧三个移动板的上表面位于第一铰支座的内侧连接有气缸,下侧三个固定座的上侧面均匀开设有卡接槽,上侧三个固定座的下侧面对应卡接槽的位置处连接有卡接件,通过固定座上的卡接槽和卡接件,两者配合使用便可将钢管固定在固定座上,避免钢管在运输过程中发生移动,通过气缸能够驱动移动板上下移动,方便在装配时调节两个固定座之间的距离,大大提高输送效率,存在不足之处有:在运输的过程中,因钢管较长,在建筑施工工地的环境里,因钢管为横向固定在底座上,在运输的过程中钢管因无法在水平面随意的调整方位角度,导致钢管在经过较窄的通道无法通行,存在钢管运输中无法调整方位的问题。

技术实现要素:

4.本实用新型的目的在于提供方便移动的建筑技术用钢管运输装置,以解决现有技术中存在钢管运输中无法调整方位的问题。

5.为实现上述目的,本实用新型提供如下技术方案:方便移动的建筑技术用钢管运输装置,包括底座,所述底座上端设置有主圆盘,所述主圆盘侧壁环向设有主凹槽,所述主圆盘上端套设有副圆盘,所述副圆盘内侧壁环向设有副凹槽,所述主凹槽与所述副凹槽之间设置有滚珠组,所述副圆盘上端设置有底板,所述底板上端面两侧相对均设置有支撑杆,所述底板上端面位于所述支撑杆之间固定连接有钢管组,所述底座一侧设有至少两个t形滑槽,所述t形滑槽内插设有t形滑块,两个所述t形滑块一侧之间转动连接有推拉杆。

6.优选的,所述副圆盘外侧套设有防护套,所述防护套下端设置在所述底座上端面,所述防护套外壁环向设置有至少和加强筋,所述底座上端面一侧设置有储蓄电池,所述底座下端面两侧相对均设置有万向轮。

7.优选的,每个所述支撑杆内侧均设置有至少四个连接块,每个所述连接块一侧均转动连接有限位杆,每个所述限位杆两端面均设有弧形限位槽,所述限位槽内设置有防滑垫,所述钢管组位于所述防滑垫之间,所述底板上端面设有至少十个放置槽,所述放置槽内设置有防护垫,所述钢管组位于所述防护垫与所述防护垫之间,所述支撑杆上端设置有固定板,所述固定板下端两侧均设置有电动伸缩杆,所述电动伸缩杆伸缩端之间设置有控制

板,所述控制板下端设置有至少三个弹簧伸缩杆,所述弹簧伸缩杆下端设置有固定杆,所述固定杆下端面设置有至少十个固定槽,所述固定槽内设置有弹性垫,所述弹性垫位于上端所述钢管组上端,一侧所述支撑杆一侧壁设置有开关。

8.与现有技术相比,本实用新型的有益效果是:

9.1.本实用新型首先通过抓住推拉杆推动底座,底座通过万向轮移动,在移动的过程中,因施工环境内的空间受限,底座上端通过在支撑杆之间承载钢管组较长,无法通过推动推拉杆运输钢管组,此时把推拉杆通过与t形滑块之间转动连接处,外端向下方转动,时推拉杆与t形滑块呈水平位置后,抓住推拉杆向右侧推动,t形滑块通过受力向t形滑槽内滑动,带动推拉杆插入t形滑槽内,推拉杆插入t形滑槽内后,可通过钢管组两端转动方位,万向轮在移动的过程中方便转换方向,但原定固定住后无法对钢管组调整方位,此时通过移动钢管组的期中一端,钢管组受力通过支撑杆带动底板在转动,底板受力控制副圆盘与主圆盘通过滚珠组转动,达到调整钢管组横向的方位,方便对钢管组在较窄的空间内运输。

10.2.本实用新型通过通过开关控制电动伸缩杆运行,电动伸缩杆通过弹簧伸缩杆带动固定杆向上移动,使上端的钢管组脱离弹性垫,方便对钢管组从防滑垫上取出,上端钢管组取出后,把上端的限位杆向上方移动,方便取出限位杆之间固定放置的钢管组,钢管组在固定的过程中通过防滑垫、防护垫和弹性垫夹紧固定,最后通过电动伸缩杆带动弹簧伸缩杆,带动固定杆对钢管组进行向下挤压,达到钢管组相互挤压固定的效果。

附图说明

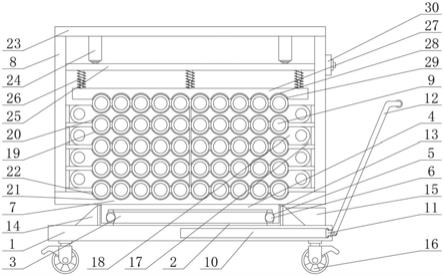

11.图1为本实用新型的整体结构示意图;

12.图2为图1的剖切示意图。

13.图中:1.底座、2.主圆盘、3.主凹槽、4.副圆盘、5.副凹槽、6.滚珠组、7.底板、8.支撑杆、9.钢管组、10.t形滑槽、11.t形滑块、12.推拉杆、13.防护套、14.加强筋、15.储蓄电池、16.万向轮、17.连接块、18.限位杆、19.限位槽、20.防滑垫、21.放置槽、22.防护垫、23.固定板、24.电动伸缩杆、25.控制板、26.弹簧伸缩杆、27.固定杆、28.固定槽、29.弹性垫、30.开关。

具体实施方式

14.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

15.如图1和图2所示,本实用新型实施例提供,方便移动的建筑技术用钢管运输装置,包括底座1,底座1上端焊接有主圆盘2,主圆盘2侧壁环向加工有主凹槽3,主圆盘2上端套入有副圆盘4,副圆盘4内侧壁环向加工有副凹槽5,主凹槽3与副凹槽5之间焊接有滚珠组6,副圆盘4上端焊接有底板7,底板7上端面两侧相对均焊接有支撑杆8,底板7上端面位于支撑杆8之间固定连接有钢管组9,底座1右侧加工有两个t形滑槽10,t形滑槽10内插入有t形滑块11,两个t形滑块11右侧之间转动连接有推拉杆12,副圆盘4外侧套入有防护套13,防护套13下端焊接在底座1上端面,防护套13外壁环向焊接有六个加强筋14,底座1上端面右侧固定安装有储蓄电池15,储蓄电池15型号为djw12-2.9,储蓄电池15的输入端通过电线连接在充电插座的输出端,底座1下端面两侧相对均焊接有万向轮16,每个支撑杆8内侧均焊接有四

个连接块17,每个连接块17内侧均转动连接有限位杆18,每个限位杆18两端面均加工有弧形限位槽19,限位槽19内粘接有防滑垫20,防滑垫20为橡胶材质,钢管组9位于防滑垫20之间,底板7上端面加工有十个放置槽21,放置槽21内粘接有防护垫22,防护垫22为橡胶材质,钢管组9位于防滑垫20与防护垫22之间,支撑杆8上端焊接有固定板23,固定板23下端两侧均焊接有电动伸缩杆24,电动伸缩杆24型号为ddg10-r-33kn-400mm,电动伸缩杆24的控制端通过电线连接在开关30的输出端,电动伸缩杆24伸缩端之间焊接有控制板25,控制板25两侧均焊接有控制杆,控制杆外端均焊接滑块,两侧支撑杆8内面均加工有滑槽,滑块在滑槽内滑动,避免控制板25发生偏移,控制板25下端焊接有三个弹簧伸缩杆26,弹簧伸缩杆26下端之间焊接有固定杆27,固定杆27下端面焊接有十个固定槽28,固定槽28内焊接有弹性垫29,弹性垫29为橡胶材质,弹性垫29位于上端钢管组9的上端,右侧支撑杆8右侧壁通过螺栓固定有有开关30,开关30的输入端通过电线连接在储蓄电池15的输出端。

16.本实施例的工作原理如下:首先通过抓住推拉杆12推动底座1,底座1通过万向轮16移动,在移动的过程中,因施工环境内的空间受限,底座1上端通过在支撑杆8之间承载钢管组9较长,无法通过推动推拉杆12运输钢管组9,此时把推拉杆12通过与t形滑块11之间转动连接处,外端向下方转动,时推拉杆12与t形滑块11呈水平位置后,抓住推拉杆12向右侧推动,t形滑块11通过受力向t形滑槽10内滑动,带动推拉杆12插入t形滑槽10内,推拉杆12插入t形滑槽10内后,可通过钢管组9两端转动方位,万向轮16在移动的过程中方便转换方向,但原定固定住后无法对钢管组9调整方位,此时通过移动钢管组9的期中一端,钢管组9受力通过支撑杆8带动底板7在转动,底板7受力控制副圆盘4与主圆盘2通过滚珠组6转动,达到调整钢管组9横向的方位,方便对钢管组9在较窄的空间内运输。通过通过开关30控制电动伸缩杆24运行,电动伸缩杆24通过弹簧伸缩杆26带动固定杆27向上移动,使上端的钢管组9脱离弹性垫29,方便对钢管组9从防滑垫20上取出,上端钢管组9取出后,把上端的限位杆18向上方移动,方便取出限位杆18之间固定放置的钢管组9,钢管组9在固定的过程中通过防滑垫20、防护垫22和弹性垫29夹紧固定,最后通过电动伸缩杆24带动弹簧伸缩杆26,带动固定杆27对钢管组9进行向下挤压,达到钢管组9相互挤压固定的效果。

17.以上所述,仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。