1.本实用新型涉及轨道交通技术领域,具体而言,涉及一种中顶板结构及悬挂式轨道列车。

背景技术:

2.目前,城市生活节奏快,路面交通压力大,经常发生拥堵的情况,空轨列车通过悬挂在轨道梁上运行,不受路面交通的影响,有效减缓路面的交通压力。由于空轨列车的独特运行方式,空轨列车还可作为观光车,以便游客浏览城市。为辅助车厢内的照明,一般需要在车顶安装灯具,直接将灯具悬挂在车厢内的中顶板上,灯具容易被误碰而损坏,且灯具直接暴露在外,影响车厢内的美感。

技术实现要素:

3.本实用新型解决的问题是,如何便于车厢内灯具的安装,且延长灯具的使用寿命。

4.为解决上述问题,本实用新型提供一种中顶板结构,用于设置于悬挂式轨道列车的车顶,包括板体和设于所述板体上的灯槽结构,所述灯槽结构包括第一槽、第二槽和连接槽,所述第一槽和所述第二槽适于通过所述连接槽连接;

5.所述连接槽包括直槽和两条圆弧槽,两条所述圆弧槽的一端适于分别与所述直槽的相对两端连接,两条所述圆弧槽的另一端适于分别与所述第一槽和所述第二槽连接。

6.可选地,所述第一槽和所述第二槽的长度方向均与所述直槽的长度方向垂直设置。

7.可选地,所述板体沿所述板体的厚度方向开设有贯穿的安装槽,所述安装槽的槽内壁内凹以形成所述灯槽结构。

8.可选地,该中顶板结构还包括遮挡板,所述遮挡板设于所述板体上,以用于遮挡所述安装槽。

9.可选地,所述灯槽结构的侧壁上开设有腰型孔,所述腰型孔用于供所述连接件穿过而连接所述板体和所述遮挡板。

10.可选地,所述板体朝向所述遮挡板的侧面边沿处设有连接条,所述板体适于通过所述连接条与所述悬挂式轨道列车的车顶连接。

11.可选地,所述板体朝向所述遮挡板的侧面开设有减重槽。

12.可选地,所述减重槽内设有加强筋,所述加强筋与所述减重槽的槽底连接。

13.可选地,所述板体上设有通风孔。

14.本实用新型还提供一种悬挂式轨道列车,包括如上所述的中顶板结构。

15.相对于现有技术,本实用新型的有益效果是:在悬挂式轨道列车内安装灯具时,灯具安装在板体上的灯槽结构内,通过灯槽结构对灯具进行保护,而减少灯具被误触而损坏的可能;同时,连接槽将第一槽和第二槽连接,连接槽的两条圆弧槽使得缩短了灯具的弯折长度,灯具不易过度弯折而损坏,以此保证了灯具的正常使用,延长了灯具的使用寿命。

附图说明

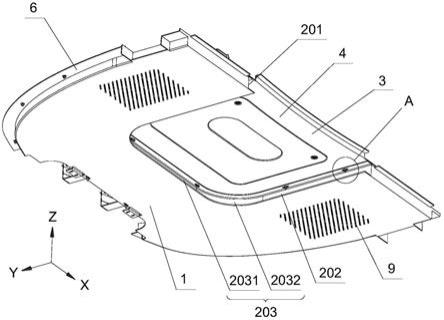

16.图1为本实用新型实施例中板体和灯槽结构的示意图;

17.图2为本实用新型实施例中板体的结构示意图;

18.图3为本实用新型实施例中板体和灯槽结构另一视角的示意图;

19.图4为本实用新型实施例中板体上侧面的结构示意图;

20.图5为图1中a处的放大结构示意图。

21.附图标记说明:

22.1、板体;2、灯槽结构;201、第一槽;202、第二槽;203、连接槽;2031、直槽;2032、圆弧槽;3、安装槽;4、遮挡板;5、腰型孔;6、连接条;7、减重槽;8、加强筋;9、通风孔;10、连接角钢。

具体实施方式

23.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

24.在本实用新型的描述中,需要理解的是,附图中“x”的正向代表右方,相应地,“x”的反向代表左方;“y”的正向代表前方,相应地,“y”的反向代表后方;“z”的正向代表上方,相应地,“z”的反向代表下方,术语“x”、“y”、“z”等指示的方位或位置关系为基于说明书附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

25.在本实用新型的描述中,应当说明的是,各实施例中的术语名词例如“上”、“下”、“前”、“后”等指示方位的词语,只是为了简化描述基于说明书附图的位置关系,并不代表所指的元件和装置等必须按照说明书中特定的方位和限定的操作及方法、构造进行操作,该类方位名词不构成对本实用新型的限制。

26.另外,在本实用新型的实施例中所提到的术语“第一”、“第二”仅用于描述目的,并不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

27.本实用新型的实施例提供一种中顶板结构,用于设置于悬挂式轨道列车的车顶,包括板体1和设于板体1上的灯槽结构2,灯槽结构2包括第一槽201、第二槽202和连接槽203,第一槽201和第二槽202适于通过连接槽203连接;

28.连接槽203包括直槽2031和两条圆弧槽2032,两条圆弧槽2032的一端适于分别与直槽2031的相对两端连接,两条圆弧槽2032的另一端适于分别与第一槽201和第二槽202连接。

29.参照图1

‑

图3,其中,中顶板结构包括板体1,板体1呈方形或圆形设置,本实施例中,板体1呈方形设置,且为提升板体1的美感,可在板体1的边角处进行倒圆角处理,本实施例中,板体1相邻两个边角处通过圆弧过渡。板体1由金属材料制成,本实施例中优选为铝合金材料。板体1上设有灯槽结构2,灯槽结构2供灯具安装,而便于将灯具安装在板体1上。灯槽结构2分为多段设置,其中灯槽结构2包括第一槽201、第二槽202和连接槽203。第一槽201

和第二槽202之间通过连接槽203连接,安装灯具时,灯具顺着第一槽201、连接槽203和第二槽202的方向进行安装。

30.参照图1

‑

图3,第一槽201和第二槽202均呈曲线或直线设置,本实施例中,第一槽201和第二槽202呈直线设置,且第一槽201和第二槽202平行设置。连接槽203包括直槽2031和两条圆弧槽2032,直槽2031和两个圆弧槽2032一体成型,两条圆弧槽2032的一端适于分别与直槽2031的相对两端连接,两条圆弧槽2032的另一端适于分别与第一槽201和第二槽202连通,本实施例中,连接槽203、第一槽201和第二槽202之间均为一体成型设置。两条圆弧槽2032的圆心角呈90度设置。直槽2031在长度方向的对称面为第一对称面,直槽2031以第一对称面对称设置,同时,两条圆弧槽2032也以第一对称面对称设置,第一槽201和第二槽202也以第一对称面对称设置。

31.这样设置,安装灯具时,灯具安装在板体1上的灯槽结构2内,通过灯槽结构2对灯具进行保护,而减少灯具被误触而损坏的可能。同时,连接槽203将第一槽201和第二槽202连接,灯具通过两条圆弧槽2032的过渡而安装在第一槽201和第二槽202之间,灯具安装连续,车体内照明效果更好。连接槽203的两条圆弧槽2032使得缩短了灯具的弯折长度,灯具不易过度弯折而损坏,以此保证了灯具的正常使用,延长了灯具的使用寿命。

32.可选地,第一槽201和第二槽202的长度方向均与直槽2031的长度方向垂直设置。

33.参照图1

‑

图3,其中,第一槽201和第二槽202的长度方向均与直槽2031的长度方向垂直设置,第一槽201、第二槽202和连接槽203以形成u形的槽结构,且在槽壁的转角处以通过连接槽203的圆弧槽2032圆弧过渡。

34.这样设置,灯具安装至灯槽结构2内时,由于第一槽201和第二槽202相互平行且又与直槽2031垂直,使得整个灯槽结构2的形状更加规整,美感更好。

35.可选地,板体1沿板体1的厚度方向开设有贯穿的安装槽3,安装槽3的槽内壁内凹以形成灯槽结构2。

36.参照图1

‑

图3,其中,板体1沿板体1的厚度方向开设有安装槽3,安装槽3贯穿设置。安装槽3的一侧呈开口设置,安装槽3呈方形设置,且在安装槽3的相邻槽壁之间圆弧过渡。安装槽3的内壁上内凹以形成灯槽结构2。

37.这样设置,灯槽结构2开设在安装槽3的槽壁上,因而在安装灯具时,灯具被隐藏在安装槽3的槽壁内,灯具不易被外界物体误触,灯具的灯光便于从灯槽结构2内发散至车型内,便于辅助车厢内的照明,且板体1由于灯具的照射,提升了板体1自身的美感。

38.可选地,该中顶板结构还包括遮挡板4,遮挡板4设于板体1上,以用于遮挡安装槽3。

39.参照图2和图3,遮挡板4设于板体1上,且遮挡板4位于板体1的上侧面。遮挡板4所在平面与板体1所在平面平行设置。且当遮挡板4与板体1连接时,此时遮挡板4将安装槽3进行遮挡。遮挡板4与板体1之间固定方式为螺栓固定、铆钉固定、焊接固定中的一种或多种。遮挡板4的大于安装槽3投影至遮挡板4的投影面积,遮挡板4呈方形板设置,本实施例中,遮挡板4的两个边角处呈圆弧形过渡,以此对应安装槽3的相邻槽壁之间圆弧过渡。

40.这样设置,遮挡板4将安装槽3进行遮挡,方便将板体1与车顶之间进行隐藏,车顶不易暴露在乘客的视野内,而提高了车厢内的美感。

41.可选地,灯槽结构2的侧壁上开设有腰型孔5,腰型孔5用于供连接件穿过而连接板

体1和遮挡板4。

42.参照图1和图5,其中,灯槽结构2的侧壁上开设有腰型孔5,在第一槽201、第二槽202和第三槽的槽壁上均开设有腰型孔5,且本实施例中,腰型孔5开设在灯槽结构2的上侧槽壁上,且腰型孔5将灯槽结构2与板体1上方进行连通。遮挡板4与板体1连接时,连接件通过腰型孔5而穿设至灯槽结构2内,同时连接件伸至板体1上方与并穿过遮挡板4,以此将遮挡板4与板体1固定。本实施例中,连接件包括螺栓、铆钉、螺钉中的一种或多种,且优选为螺栓。

43.这样设置,螺栓通过穿至灯槽结构2内,而方便将遮挡板4与板体1固定,腰型孔5的设置,方便螺栓更是容易连接遮挡板4与板体1,即使板体1上预留螺栓通过的通孔开设位置存在偏差,螺栓仍能穿过遮挡板4直至穿至灯槽结构2内,提高了安装效率。参照图4,且可在遮挡板4的上侧面安装连接角钢10,通过连接角钢10与车顶固定,本实施例中,连接角钢10设置有4个,用于固定遮挡板4和板体1的螺栓,进一步地穿过连接角钢10,而将角钢固定在遮挡板4上,使得连接角钢10、遮挡板4和板体1之间固定为一体,连接角钢10、遮挡板4和板体1之间的整体性更好,板体1通过连接角钢10固定在车顶后,板体1更加稳定。

44.可选地,板体1朝向遮挡板4的侧面边沿处设有连接条6,板体1适于通过连接条6与悬挂式轨道列车的车顶连接。

45.参照图1和图2,其中,板体1朝向遮挡板4的侧面设有连接条6,连接条6位于板体1的上侧面的边沿处,本实施例中,连接条6与板体1一体成型。连接条6与板体1平行设置,且连接条6在板体1上的投影位于板体1之外。连接条6上穿设螺栓而方便将连接条6与车顶固定,进一步对板体1固定,使得安装后板体1更加稳定。

46.可选地,板体1朝向遮挡板4的侧面开设有减重槽7。

47.参照图4,其中,板体1的上侧面开设有减重槽7,减重槽7使得板体1呈上侧开口的盒状结构,且本实施例中减重槽7的槽壁和底壁的厚度一致。

48.这样设置,减重槽7大幅减轻了板体1的重量,而方便了对板体1的安装。板体1的重量被减轻,板体1与车顶之间的连接处的承重被减轻,使得板体1更稳定的安装在车顶上。

49.可选地,减重槽7内设有加强筋8,加强筋8与减重槽7的槽底连接。

50.参照图4,其中,减重槽7内设有加强筋8,加强筋8设有多根,加强筋8呈角钢状。加强筋8的一侧面与减重槽7的槽底固定,本实施例中,加强筋8与减重槽7的槽壁之间通过焊接固定。

51.这样设置,加强筋8加强了板体1的承重能力,且板体1下侧面在受力时,板体1在加强筋8的加固下,不易凹陷,而维持板体1的正常形状。

52.可选地,板体1上设有通风孔9。

53.参照图1,其中,板体1上设有通风孔9,多个通风孔9形成通风区域。通风区域呈三角形区域、方形区域、圆形区域中的一种或多种,本实施例中,通风区域呈矩形区域,且通风区域设有两处。

54.这样设置,通风孔9的设置,方便连通板体1的上下两侧,而方便将新鲜空气从通风孔9输送至车厢内,便于车厢内空气的流通,提高了车厢内的舒适性。

55.本实用新型的另一实施例提供一种悬挂式轨道列车,包括如上所述的中顶板结构。

56.虽然本实用新型公开披露如上,但本实用新型公开的保护范围并非仅限于此。本领域技术人员在不脱离本实用新型公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本实用新型的保护范围。