1.本发明涉及高铁技术领域,具体是一种高铁用玻璃钢导流罩及其生产工艺。

背景技术:

2.高速铁路是指设计标准等级高、可供列车安全高速行驶的铁路系统。其概念并不局限于轨道,更不是指列车。

3.高铁在不同国家、不同时代以及不同的科研学术领域有不同规定。中国国家铁路局颁布的《高速铁路设计规范》文件中将高铁定义为新建设计时速为250公里至350公里,运行动车组列车的标准轨距的客运专线铁路。中国国家发改委将中国高铁定义为时速250公里及以上标准的新线或既有线铁路,并颁布了相应的《中长期铁路网规划》文件,将部分时速200公里的轨道线路纳入中国高速铁路网范畴。

4.中国专利号cn111516765a提供一种导流罩智能调节系统和方法及自调节导流罩和车辆,该系统包括控制器、电控导流罩和传感器,传感器包括空速管、后摄像头和超声波测距器,控制器位于驾驶室内部,用于存储和处理传感器的数据,从而控制电控导流罩;电控导流罩安装于驾驶室周围,通过所述控制器调节角度;空速管安装在驾驶室顶部迎风处,用于测量空速;后摄像头安装在所述电控导流罩后端,用于监测电控导流罩调节位置;超声波测距器安装在驾驶室后部,用于测量驾驶室和货箱的距离,同时也用于检测是否空载。该导流罩智能调节系统和方法及自调节导流罩和车辆可达到降风阻、降油耗的作用。

5.现有的高铁用玻璃钢导流罩,高铁用玻璃钢导流罩内部的强度相对较低,导致高铁用玻璃钢导流罩的抗压能力相对较差,导流罩本体表面的耐磨度相对较差,导致高铁用玻璃钢导流罩使用寿命相对较低,不能减小气流经过导流罩本体内的噪音,导致使用导流罩本体的舒适度相对较差,玻璃钢导流罩工艺相对复杂,不能满足高铁上使用导流罩的标准,玻璃钢导流罩导致相对不安全可靠,玻璃钢导流罩的生产成本相对较高。因此亟需研发一种高铁用玻璃钢导流罩及其生产工艺。

技术实现要素:

6.本发明的目的在于提供一种高铁用玻璃钢导流罩及其生产工艺,以解决上述背景技术中提出的高铁用玻璃钢导流罩内部的强度相对较低,导致高铁用玻璃钢导流罩的抗压能力相对较差,导流罩本体表面的耐磨度相对较差,导致高铁用玻璃钢导流罩使用寿命相对较低的问题。

7.本发明的技术方案是:一种高铁用玻璃钢导流罩,包括导流罩本体,所述导流罩本体的内侧设置有过滤机构,所述导流罩本体的内侧设置有缓冲机构,所述导流罩本体包括有玻璃钢板,所述玻璃钢板的内部设置有加强网,所述玻璃钢板的外部设置有隔热层,所述隔热层的一侧设置有加强板,所述导流罩本体的外部设置有耐磨层。

8.进一步地,所述过滤机构包括有安装盒,所述安装盒的底部通过螺栓安装在导流罩本体的内壁,所述安装盒的顶部开有卡接槽。

9.进一步地,所述安装盒顶部的卡接槽的内卡接有卡接壳,所述卡接壳的内部设置有过滤棉。

10.进一步地,所述导流罩本体的内壁开有若干固定孔,所述固定孔的内部固定有缓冲弹簧。

11.进一步地,所述缓冲机构包括有缓冲板,且缓冲板的一侧固定在缓冲弹簧的一侧,所述缓冲板的一侧开有若干透气孔。

12.进一步地,所述导流罩本体的内壁开有固定槽,所述固定槽的内部设置有吸音棉。

13.进一步地,所述导流罩本体的内壁开有开有凹槽,所述凹槽的一端设置有毛细槽。

14.进一步地,所述导流罩本体的外壁开有固定槽,所述导流罩本体的外壁设置有加强筋。

15.进一步地,所述导流罩本体的外壁一体成型有安装柱,所述安装柱的一端开有安装孔。

16.一种高铁用玻璃钢导流罩生产工艺,包括以下步骤:s1、压合:将玻璃丝铺设到指定的模具内,然后喷胶和铺毡,挤压进行,同时再将加强网铺设到模具内,然后启动顶模具配合底模具进行对其压合形成;s2、打磨及打孔:将压合成型的玻璃钢导流罩进行粗打磨和精细打磨,然后在相对的位置进行打孔;s3、覆膜:将玻璃钢导流罩放入到自动覆膜机中进行上覆隔热膜,将加强板固定在隔热层的外部;s4、镀膜:将玻璃钢导流罩本体放入到镀膜设备内进行高压镀膜,使玻璃钢导流罩本体的外部产生耐磨层;s5、组装:将安装盒通过螺栓安装在导流罩本体的内壁,将带有过滤棉的卡接壳卡接在卡接槽的内部,将缓冲弹簧固定在固定孔的内部,然后将缓冲板固定在缓冲弹簧的另一端;s6、安装:通过螺栓螺纹在安装柱一端的安装孔的内部,将导流罩本体固定在高铁的指定位置。

17.本发明通过改进在此提供一种高铁用玻璃钢导流罩及其生产工艺,与现有技术相比,具有如下改进及优点:(1)通过设置的加强网、隔热层、加强板和耐磨层,加强网增加高铁用玻璃钢导流罩内部的强度,提高高铁用玻璃钢导流罩的抗压能力,隔热层能使高铁用玻璃钢导流罩起到隔热作用,加强板进一步增加高铁用玻璃钢导流罩内部的强度,耐磨层增加导流罩本体表面的耐磨度,提高高铁用玻璃钢导流罩使用寿命。

18.(2)通过设置的缓冲机构和过滤机构,缓冲机构上的缓冲板能对经过的气流起到阻挡缓冲作用,避免气流过大对缓冲机构导流罩本体造成损伤,同时缓冲机构上的缓冲弹簧进一步使缓冲板起到对能对经过的气流阻挡和缓冲作用,过滤机构内的过滤棉能对通过的气流内部分的灰尘颗粒进行吸附过滤,避免导流罩本体上出现灰尘现象。

19.(3)通过设置的加强筋、安装柱和吸音棉,加强筋能增加导流罩本体的强度,提高导流罩本体使用的稳定性,安装柱便于将导流罩本体安装到高铁的指定位置,吸音棉能吸附噪音,减小气流经过导流罩本体内的噪音,提高使用导流罩本体的舒适度。

20.(4)通过设置的生产工艺,本发明生产工艺生产的高铁用玻璃钢导流罩工艺简单,同时满足高铁上使用导流罩的标准,高铁用玻璃钢导流罩更加安全可靠,提高高铁用玻璃钢导流罩使用的寿命,降低高铁用玻璃钢导流罩的生产成本。

附图说明

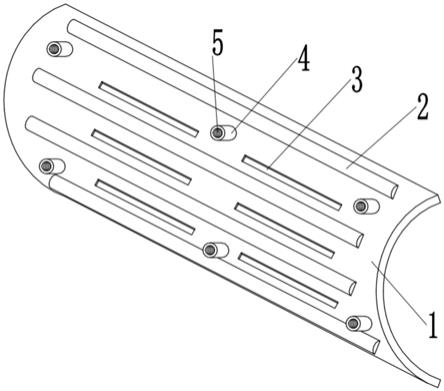

21.下面结合附图和实施例对本发明作进一步解释:图1是本发明的整体立体结构示意图;图2是本发明的内面立体结构示意图;图3是本发明的局部放大立体结构示意图;图4是本发明的过滤机构立体结构示意图;图5是本发明的侧视结构示意图;图6是本发明的局部放大结构示意图;图7是本发明的生产工艺流程图。

22.附图标记说明:1导流罩本体、2加强筋、3固定槽、4安装柱、5安装孔、6固定槽、7吸音棉、8过滤机构、9缓冲机构、10凹槽、11毛细槽、12固定孔、13缓冲弹簧、14缓冲板、15透气孔、16安装盒、17卡接槽、18卡接壳、19过滤棉、20玻璃钢板、21加强网、22隔热层、23加强板、24耐磨层。

具体实施方式

23.下面将结合附图1至图7对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明通过改进在此提供一种高铁用玻璃钢导流罩及其生产工艺,如图1

‑

图7所示,包括导流罩本体1,导流罩本体1的内侧设置有过滤机构8,导流罩本体1的内侧设置有缓冲机构9,导流罩本体1包括有玻璃钢板20,玻璃钢板20的内部设置有加强网21,加强网21增加高铁用玻璃钢导流罩内部的强度,提高高铁用玻璃钢导流罩的抗压能力,玻璃钢板20的外部设置有隔热层22,隔热层22能使高铁用玻璃钢导流罩起到隔热作用,隔热层22的一侧设置有加强板23,加强板23进一步增加高铁用玻璃钢导流罩内部的强度,导流罩本体1的外部设置有耐磨层24,耐磨层24增加导流罩本体1表面的耐磨度,提高高铁用玻璃钢导流罩使用寿命。

25.进一步地,过滤机构8包括有安装盒16,安装盒16的底部通过螺栓安装在导流罩本体1的内壁,安装盒16的顶部开有卡接槽17,安装盒16内部用于卡接带有过滤棉19的卡接壳18。

26.进一步地,安装盒16顶部的卡接槽17的内卡接有卡接壳18,卡接壳18的内部设置有过滤棉19,过滤棉19能对通过的气流内部分的灰尘颗粒进行吸附过滤,避免导流罩本体1上出现灰尘现象。

27.进一步地,导流罩本体1的内壁开有若干固定孔12,固定孔12的内部固定有缓冲弹簧13,缓冲弹簧13进一步使缓冲板14起到对能对经过的气流阻挡和缓冲作用。

28.进一步地,缓冲机构9包括有缓冲板14,缓冲板14能对经过的气流起到阻挡缓冲作用,避免气流过大对缓冲机构9导流罩本体1造成损伤,且缓冲板14的一侧固定在缓冲弹簧13的一侧,缓冲板14的一侧开有若干透气孔15。

29.进一步地,导流罩本体1的内壁开有固定槽6,固定槽6的内部设置有吸音棉7,吸音棉7能吸附噪音,减小气流经过导流罩本体1内的噪音,提高使用导流罩本体1的舒适度。

30.进一步地,导流罩本体1的内壁开有开有凹槽10,凹槽10使得导流罩本体1的内壁部分呈凹陷形状,凹槽10的一端设置有毛细槽11。

31.进一步地,导流罩本体1的外壁开有固定槽3,导流罩本体1的外壁设置有加强筋2,加强筋2能增加导流罩本体1的强度,提高导流罩本体1使用的稳定性。

32.进一步地,导流罩本体1的外壁一体成型有安装柱4,安装柱4便于将导流罩本体1安装到高铁的指定位置,安装柱4的一端开有安装孔5。

33.一种高铁用玻璃钢导流罩生产工艺,包括以下步骤:s1、压合:将玻璃丝铺设到指定的模具内,然后喷胶和铺毡,挤压进行,同时再将加强网21铺设到模具内,然后启动顶模具配合底模具进行对其压合形成;s2、打磨及打孔:将压合成型的玻璃钢导流罩进行粗打磨和精细打磨,然后在相对的位置进行打孔;s3、覆膜:将玻璃钢导流罩放入到自动覆膜机中进行上覆隔热膜,将加强板23固定在隔热层22的外部;s4、镀膜:将玻璃钢导流罩本体1放入到镀膜设备内进行高压镀膜,使玻璃钢导流罩本体1的外部产生耐磨层24;s5、组装:将安装盒16通过螺栓安装在导流罩本体1的内壁,将带有过滤棉19的卡接壳18卡接在卡接槽17的内部,将缓冲弹簧13固定在固定孔12的内部,然后将缓冲板14固定在缓冲弹簧13的另一端;s6、安装:通过螺栓螺纹在安装柱4一端的安装孔5的内部,将导流罩本体1固定在高铁的指定位置。

34.工作原理:将玻璃丝铺设到指定的模具内,然后喷胶和铺毡,挤压进行,同时再将加强网21铺设到模具内,加强网21增加高铁用玻璃钢导流罩内部的强度,提高高铁用玻璃钢导流罩的抗压能力,然后启动顶模具配合底模具进行对其压合形成,将压合成型的玻璃钢导流罩进行粗打磨和精细打磨,然后在相对的位置进行打孔,将玻璃钢导流罩放入到自动覆膜机中进行上覆隔热膜,隔热层22能使高铁用玻璃钢导流罩起到隔热作用,将加强板23固定在隔热层22的外部,加强板23进一步增加高铁用玻璃钢导流罩内部的强度,将玻璃钢导流罩本体1放入到镀膜设备内进行高压镀膜,使玻璃钢导流罩本体1的外部产生耐磨层24,耐磨层24增加导流罩本体1表面的耐磨度,提高高铁用玻璃钢导流罩使用寿命,将安装盒16通过螺栓安装在导流罩本体1的内壁,将带有过滤棉19的卡接壳18卡接在卡接槽17的内部,过滤棉19能对通过的气流内部分的灰尘颗粒进行吸附过滤,避免导流罩本体1上出现灰尘现象,将缓冲弹簧13固定在固定孔12的内部,然后将缓冲板14固定在缓冲弹簧13的另一端,缓冲弹簧13进一步使缓冲板14起到对能对经过的气流阻挡和缓冲作用,通过螺栓螺纹在安装柱4一端的安装孔5的内部,将导流罩本体1固定在高铁的指定位置。

35.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。

对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。